Płyty chodnikowe wibroprasowane

Technologie wytwarzania kręconych elementów nawierzchni są różne. Jednocześnie płyty chodnikowe wibroprasowane są uważane za produkt szczególnie popularny wśród budowniczych. Z materiału w tym artykule dowiesz się, co to jest, co to jest, z czego i jak jest wykonane. Ponadto rozważymy niuanse jej wyboru i stylizacji.

Co to jest?

Płyty chodnikowe wibroprasowane to rodzaj powłoki betonowej stosowanej przy układaniu chodników, placów i dróg. Jest to materiał budowlany o doskonałych właściwościach użytkowych. Jest maksymalnie odporny na wahania temperatury, wysoką wilgotność.

Płytki prasowane są zaprojektowane tak, aby wytrzymać imponujące obciążenia ogólne i lokalne. Jest produkowany na prasie wibracyjnej, proces ten jest w pełni zautomatyzowany. Reguluje to GOST 17608-2017 („Betonowe płyty chodnikowe”).

Technika wibrokompresji wymaga użycia mniejszej ilości wody niż przy produkcji konwencjonalnego betonu.

Taki materiał jest uważany za uniwersalny. Jest odporny na ciepło, łatwo układa się na poduszce z piasku, tworzy gęstą i równomierną powłokę. Płytki są używane do projektowania torów. Zewnętrznie przypomina mur. Nie wydziela substancji toksycznych, przyjazny dla środowiska.

W zależności od odmiany może wytrzymać obciążenie do 15 ton na 1 m2. m. Nie jest niszczony działaniem kwasów, wyróżnia się silnym ściskaniem użytych skał. Charakteryzuje się wysokimi walorami estetycznymi. Może mieć inny kształt, co umożliwia zastosowanie różnych schematów układania przy aranżacji jezdni.

Nadaje się do brukowania dowolnych odcinków dróg. Nie pęka na mrozie, posiada szeroką paletę kolorów. Może mieć różne rozmiary, różne tekstury, zakłada długą żywotność. Doskonale zdobi krajobraz, nadaje się do aranżacji terytoriów przy budynkach o różnych stylach architektonicznych.

Charakterystyka techniczna materiału jest następująca:

- ścieranie - 0,21 g/m2 cm;

- wytrzymałość - M-300 - M-500;

- mrozoodporność - F 300;

- wodoprzepuszczalność - W6.

Stosunek wody do cementu w mieszaninie wynosi 0,55. Dzięki stabilności wymiarowej materiał jest łatwy w obróbce.

Po ułożeniu spoiny można wypełnić zwykłym tanim piaskiem (nie kwarcem). Nie zostanie zmyta przez deszcz i wywiewana przez wiatr.

Co jest używane do robienia?

Do produkcji płyt chodnikowych wibroprasowanych wykorzystuje się cement, kruszywa, wodę oraz dodatki modyfikujące. Głównymi składnikami mieszanki są piasek, tłuczeń kamienny, cement, woda, pigmenty. Każdy składnik nadaje rozwiązaniu pewne właściwości.

- Cement jest spoiwem. Jego kolor może być tradycyjny szary, biały. Biały cement służy do produkcji płytek o jasnym, czystym kolorze. Cement jest potrzebny do wytrzymałości i odporności modułów na wilgoć.

- Zastosowany kruszony kamień nadaje płytce wytrzymałość na ściskanie i zwiększa jej trwałość. Ponadto ogranicza pełzanie, skurcz i zużycie cementu.

- Za plastyczność mieszanki odpowiada piasek. Zapobiega pękaniu betonu i odpowiada za gładkość powierzchni.

- Pigmenty pozwalają urozmaicić odcienie roztworu roboczego. Dzięki nim możesz układać kolorowe ścieżki o różnych odcieniach, zarówno monochromatyczne, jak i wzorzyste.

Technologia produkcji

Dozowanie, mieszanie, prasowanie mieszanki odbywa się w sposób zautomatyzowany. Dzięki takiemu systemowi produkcji wyższa jest również jakość barwienia mieszanki. W produkcji wykorzystywane są formy i półsucha mieszanka betonu.

Produkty formowane są za pomocą matrycy i stempla, poprzez działanie prasy wibracyjnej. Proces ten jest bardzo złożony i kosztowny, ale uważany jest za najlepszy sposób produkcji kostki brukowej. Sama produkcja przypomina odlewanie wibracyjne, ale dzięki automatyzacji możliwe staje się dostarczanie produkcji betonu do strumienia.

Proces wygląda tak:

- urządzenie dozuje skład mieszanki betonowej w określonych proporcjach;

- mieszanie mieszaniny do stanu jednorodności;

- sprzęt wypełnia kręcone kształty półsuchym materiałem;

- następnie moduły są dociskane maszyną pod wpływem obciążeń statycznych i dynamicznych;

- wykonać rozformowanie zagęszczonych detali.

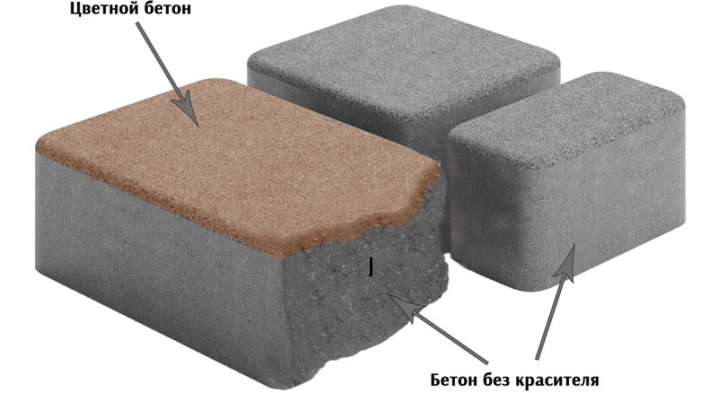

Po wyjęciu gotowe moduły są składowane na paletach w zwykłych magazynach. Czasami materiały budowlane są przechowywane na zewnątrz. Zastosowanie pionowej automatyki dociskowej zapewnia identyczną grubość modułów i równomierną gęstość. Automatyzacja procesu ułatwia wyjmowanie z form, pozwala na produkcję nie tylko typowych płytek jednowarstwowych, ale także dwuwarstwowych. Podczas korzystania z maszyny zwiększa się charakterystyka wytrzymałości modułów i wykończenia.

Produkcja w linii ma wyraźną przewagę nad innymi technologiami produkcji kostki brukowej. Ta metoda produkcji z wibracją i jednoczesnym prasowaniem mieszanki pozwala na uzyskanie jednorodnego produktu.

Płytka może być mocno dociśnięta. W tym przypadku stempel naciska na roztwór wewnątrz matrycy. W efekcie uzyskuje się płyty o specjalnej wytrzymałości i minimalnej przepuszczalności wody. Niestety ich przetworzenie jest prawie niemożliwe.

W związku z tym przy wyborze schematu wykończenia należy preferować najprostsze opcje.

Porównanie z płytkami wibrocastowymi

Główną różnicą jest zasada tworzenia modułów. Pręty odlewane formowane są pod własnym ciężarem. Wibroprasowane - przez kompresję. Płyty chodnikowe wibroprasowane wyprzedzają płyty odlewane pod wieloma względami, z wyjątkiem kosztów. Jego mrozoodporność, wytrzymałość, żywotność, odporność na ścieranie są 2 razy wyższe.

Może być montowany przy budowie dróg dla lekkich pojazdów. Jest trwalszy i bardziej praktyczny niż odlewanie wibracyjne. Jego gęstość jest zauważalnie wyższa niż odlewania i odlewania wibracyjnego. Jednak proces jego produkcji jest bardziej skomplikowany i czasochłonny. Jest odporny na warunki atmosferyczne i światło słoneczne.

Różnica między materiałami polega na rodzaju powierzchni. Płytki wibroprasowane mają chropowatą strukturę. Dzięki temu zapewnia większe bezpieczeństwo pieszym w warunkach deszczu i lodu. Jednak płytki wibrocastingowe są tańsze. Powierzchnia wibrowanej odmiany jest gładka i śliska, dlatego producenci często nadają jej teksturę.

Ponadto płytki vibrocast są łatwe do cięcia i szybko blakną. Jest produkowany przy użyciu płynnego roztworu roboczego. Po odparowaniu nadmiaru wilgoci w strukturze pozostają puste przestrzenie, co nie ma miejsca w przypadku wibroprasowanego analogu.

Struktura płytki, stworzona za pomocą technologii wibrokompresji, jest drobno porowata. Woda nie może jej przeniknąć. Materiał odlewany przepuszcza wodę deszczową, a w przypadku silnych mrozów lód może rozbić moduł od wewnątrz, zmniejszając jego właściwości wytrzymałościowe.

Jak pokazuje praktyka, ułożone zagęszczone podłoże wymaga naprawy za co najmniej 25 lat z wymianą około 20-30% modułów. Płytki odlewane wibrycznie będą musiały zostać naprawione za 5-10 lat. Co więcej, około 70-80% podłogi będzie musiało zostać wymienione.

Płytki odlewane nie zawsze mają idealną geometrię i identyczną grubość. Cierpi na tym trwałość powłoki. Dzięki zautomatyzowanej metodzie produkcji uzyskuje się pręty o precyzyjnych kształtach i rozmiarach.Jednak pod względem zmienności form odmiana wibro-odlewna jest bardziej zróżnicowana.

Różnica pomiędzy materiałami widoczna jest również w konstrukcji. Materiał wibroodlewny ma zauważalną niejednorodność warstw. Może to spowodować odklejenie się wstęgi powierzchniowej od podłoża. Płytki wibroprasowane są pozbawione tej wady. Ma wyjątkową fakturę i szlachetny wygląd, ale jej odcienie nie są tak jasne.

Co się dzieje?

Płyty chodnikowe wibroprasowane różnią się kolorem, wielkością, kształtem, fakturą, ilością warstw. Jego rozwiązania kolorystyczne są zróżnicowane: kupujący może kupić moduły w kolorze szarym, piaskowym, czerwonym, czarnym. Oprócz, w sprzedaży materiał w odcieniach brązu, terakoty, zieleni, bieli, bagien.

Jeśli chodzi o teksturę, materiał jest warunkowo gładki, szorstki i teksturowany. Wśród innych opcji w sprzedaży dostępne są moduły dotykowe. Kształty prasowanych modułów mogą być kwadratowe, prostokątne, w kształcie rombu, sześciokątne.

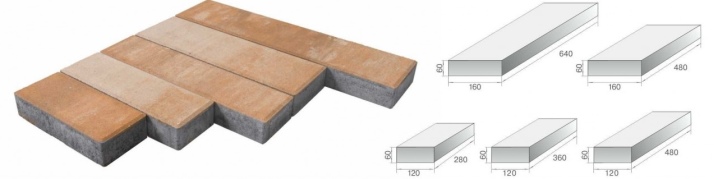

Rozmiary nawierzchni również się różnią. W sprzedaży dostępne są produkty o parametrach 300x300x60, 500x500x50, 100x200x60, 100x200x50 mm. Popularnym materiałem są moduły o grubości 20, 40, 60, 80 mm.

Zmienna jest również waga materiału: kwadratowy moduł 40x40 cm waży 21 kg. Kamień o wymiarach 500x500 mm waży 38 kg przy grubości 70 mm i 34 kg przy grubości 60 mm. Waga kostki 200x200x60 mm to 5,3 kg (1 sztuka). Cegła o parametrach 200x100x60 mm waży 2,6 kg.

Niuanse wyboru

Płytki wibroprasowane są jednym z najlepszych materiałów do niewidomych obszarów na dowolnym terytorium. Aby jednak służył przez długi czas, przy zakupie surowców należy wziąć pod uwagę szereg niuansów.

O jakości modułów świadczy ich wygląd. Jeżeli po oględzinach na odwrocie kostki widoczne są rzadkie wgłębienia o okrągłym lub owalnym kształcie (średnica 2-6 mm, głębokość 1-2 mm), oznacza to naruszenie technologii produkcji materiałów budowlanych . Lub jest to płytka wykonana metodą wibrocastingu.

Właściwości użytkowe tego materiału są nieznane. Aby nie wątpić w wybór, musisz poprosić sprzedawcę o certyfikat zgodności lub paszport na towary. Wysokiej jakości materiał posiada całą niezbędną dokumentację.

Dlatego jego żywotność liczona jest na dziesięciolecia. Średnio taka powłoka trwa do 30 lat.

Certyfikat musi zawierać numer protokołu i datę badań certyfikacyjnych. Jeśli te dane nie są dostępne, jakość materiału nie została potwierdzona, podobnie jak technologia jego wytwarzania i skład.

Jeśli produkt jest wysokiej jakości, grubość określa się z uwzględnieniem rodzaju ładunku. Moduły o grubości 3-4 cm służą do wyposażenia ścieżek ogrodowych i pieszych, tarasów, ślepego obszaru przy domu. Gdy potrzebny jest materiał budowlany do układania obszarów o ograniczonym ruchu lekkich pojazdów, wybiera się płyty o grubości 4,5-6,5 cm.

Płytki o grubości 7 cm służą do układania nawierzchni o dużym natężeniu ruchu. Jednak grubość nie jest najważniejszym wskaźnikiem. Mrozoodporność ma znaczenie. Jeśli klasa mrozoodporności komponentów nie odpowiada zimowej temperaturze danego regionu, należy odmówić zakupu. Przy niskiej mrozoodporności płytka zaczyna pękać i kruszyć się już po kilku latach od momentu montażu.

Doświadczeni kontrahenci wolą kupować materiał z fabryk, które ściśle kontrolują jakość produktu. Jednocześnie zauważają, że dobry materiał nie jest zbyt tani: często tanie płytki powstają przy użyciu niskiej jakości barwników i cementu.

Ważne jest kryterium prasowania warstw. Płytka dwuwarstwowa to moduł z szorstką warstwą bazową i drugą warstwą dekoracyjną.

Podstawa elementu wykonana jest z diabazu lub kruszonego granitu. Warstwa wierzchnia jest odporna na wstrząsy i zużycie.

Płytki jednowarstwowe, choć mocne, nie są tak mocne. Ponadto nie ma takich właściwości dekoracyjnych jak dwuwarstwowy. Aby ocenić jakość modułu dwuwarstwowego, należy włożyć jego koniec do palety i zalać dno (2-3 cm) wodą. Jeśli po 5 minutach poziom rośnięcia przekracza połowę cegły, oznacza to słabą jakość.

Nie można wybrać dobrej płytki zaocznie: konieczne jest sprawdzenie wyglądu materiału budowlanego. Na jego powierzchni nie powinno być widocznych defektów (pęknięcia, nagromadzenia ziarnistości, niedoskonałości). Możesz wziąć 2 moduły i lekko uderzyć o siebie: dźwięk dzwonka wskazuje na dobrą jakość produktu.

Płytki pigmentowane należy pobrać z jednej partii. Aby nie kupować niepotrzebnego materiału, obliczenia są wykonywane przed ułożeniem. Jednak materiał nie jest również pobierany od końca do końca: potrzebny jest minimalny zapas.

Opcje stylizacji

Schematy układania płyt chodnikowych wibroprasowanych mogą być inne. Zależą od kształtu użytego materiału, mogą to być klasyczne gładkie panele lub powłoka o nietuzinkowym wzorze. W takim przypadku stylizacja może być tradycyjna lub ze zmianą.

Na przykład płytki można układać zgodnie z zasadą ukośnej jodełki: materiałem jednego koloru lub dwoma (trzema) kontrastującymi. Te same moduły z cegły można układać zębami, tworząc z nich faliste rzędy.

Powierzchnia, ułożona metodą konwencjonalnej okładziny „cegła z przesunięciem”, wygląda pięknie. Jeśli podczas montażu wykończenia alternatywny materiał o identycznym kształcie, ale w różnych odcieniach, otrzymasz powłokę z ukośnymi rzędami.

Wybierając jedną lub drugą opcję instalacji, możesz użyć tych samych schematów, co przy układaniu płytek podłogowych (ściennych). Może to być naprzemienność prostopadle umieszczonych elementów, obrót płytek zgodnie z zasadą spirali. Niektórzy rzemieślnicy mogą tworzyć płótna z efektem objętości ze zwykłych geometrycznych prętów.

Dzięki identycznym wymiarom bloki płytek można dowolnie obracać i przesuwać.

Komentarz został wysłany pomyślnie.