Jakie są formy płyt chodnikowych i jak je wykonać?

Możesz kupić gotową formę do płyt chodnikowych - lub możesz ją wykonać samodzielnie. Powodem tworzenia takich elementów na własną rękę jest to, że projekt gotowej płytki i dostępne w sprzedaży formy nie pasują, upodobania użytkownika są zbyt indywidualne. Jedna myśl o tym, co sklep jest gotowy do zaoferowania, od razu przypomina mi: branża jest zbyt monotonna w swoich decyzjach.

Przegląd gatunków

Forma do płyt chodnikowych to najlepszy sposób na wykonanie fragmentów płyty według własnych upodobań. Bez tego nie da się obejść: nie będzie można umieścić tego procesu zalewania w strumieniu - produkcja płytek, nawet niewielkiej ich ilości, zajmie dużo czasu. Zdarzają się przypadki, gdy unikalny fragment, podzielony na kawałki i wyrzucony, znajduje się w pobliżu cudzego domu, ale tych samych płytek nie ma w marketach budowlanych, a jego dostawa z daleka jest zbyt droga. Możesz wykonać jeden lub kilka kształtów dla tego elementu, dokładnie powtarzając jego kontury - a następnie rzucić na nie kopię znalezionego fragmentu, który odtworzyłeś, zbierając go w częściach.

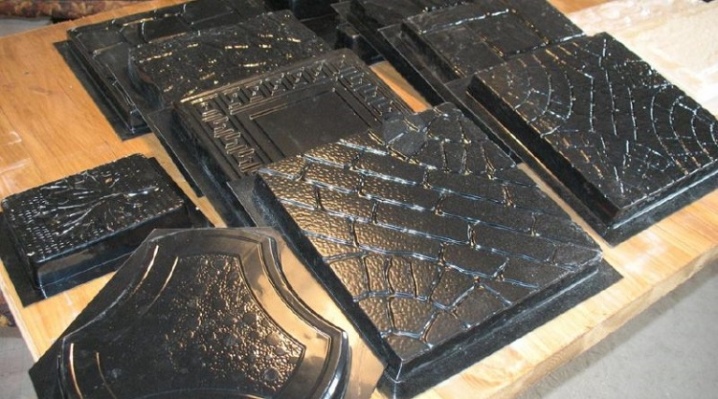

Najprostsze są fragmenty heksagonalne w postaci plastrów miodu, kwadratów, "kości", prostokątów, rombów, niektórych wielokątów foremnych. Zdarzają się jednak przypadki, gdy forma ta stanowi sumę mniejszych elementów, tak zestawionych, by układ obrazu, choć podążał za ogólnym trendem, wydawał się oryginalny. Jeśli jesteś artystą i doświadczonym projektantem, możesz skorzystać z formy wielokomórkowej, która pozwala ułożyć ogromną (setki, tysiące) liczbę fragmentów, rysując je i rysując ręcznie. Następnie z nich, jak puzzle, składa się wymyślony przez ciebie rysunek.

Ale taki przypadek jest zbyt rzadki: z takim samym sukcesem na zaprawie cementowo-piaskowej można używać nie płytek, ale na przykład kolorowych kapsli.

Odmiany form są następujące: 500x500x50 mm, 50x50 cm, 77x77x5 cm, 600x600x60 mm, 1000x300 mm, 30x30 cm, 40x40 cm. Płytki o tych rozmiarach są sprzedawane w supermarketach budowlanych, z których można wykonać formy. Jeśli ta opcja nie jest dla Ciebie, wymyśl inny wygląd. Tak więc na rynkach budowlanych trójkątne płytki są rzadkością: narożniki można łatwo wyłamać podczas nieostrożnego transportu, więc nie każda roślina je produkuje. Trudno odlać większy format – fragment o zwiększonym rozmiarze waży kilkanaście kilogramów.

Różnorodność gotowych elementów chodnikowych pozwala wybrać dowolny projekt do Twojego ogrodu. A szablony do robienia płytek są podzielone na różne kategorie w zależności od rodzaju materiału, sposobu układania i rodzaju produktu. Forma wykonana jest na kamień - stwardniały cement lub beton to tylko sztuczny kamień.

Chociaż zastosowanie plastyfikatorów i innych dodatków sprawia, że kamień jest bardziej mrozoodporny, nie neguje tego faktu.

Materiały (edytuj)

Plastik to najtańszy i najpopularniejszy materiał... Zwykły, niewystarczająco elastyczny plastik jest łatwy do samodzielnego odlewania – nawet ze starych butelek PET, na przykład z oleju roślinnego lub napojów bezalkoholowych, takich jak lemoniada. Formy plastikowe - w porównaniu do silikonowych - nie są wystarczająco elastyczne, jednak silikon łatwo się rozciąga i wygina, dlatego płaska płytka przyjmie nieregularny kształt, w efekcie fragmenty nie zmieszczą się w przeznaczonej dla nich przestrzeni . Metaliczny - najtrwalszy.Formę wykonaną ze stali 4 mm można łatwo spawać z jej pasków. Ale najtrwalszy jest profil w kształcie litery L (narożnik) lub profesjonalna rura: nie zgina się i łatwo jest uwolnić z niego fragmenty płytek, smarując jego wewnętrzną powierzchnię przed wylaniem betonu.

Guma Formy, podobnie jak formy silikonowe, po użyciu w odlewie, setki lub więcej takich samych fragmentów może być tak zużytych, że trzeba je wymienić na nowe. Ogólnie rzecz biorąc, płynna i utwardzona zaprawa cementowo-piaskowa jest raczej medium ściernym i z czasem zużywa się znacznie szybciej niż powierzchnia stalowa. Zwłaszcza przy usuwaniu płytek przyklejonych do gumy, plastiku lub silikonu pleśń traci część własnych cząstek. Guma, plastik i silikon, będące produktami polimerowymi, z czasem pękają, wysychają i są ścierane za pomocą ścierniwa, które składa się z zaprawy cementowo-piaskowej. Pomimo smarowania powierzchni formy, beton lub cement po utwardzeniu tworzy adhezję do polimerów.

Wskazówki dotyczące wyboru

Gotowe formularze można również kupić w sklepach ze sprzętem lub sprzętem. Z reguły wykonane są z polimerów - interesy handlowe firm są na pierwszym miejscu, a produkcja towarów o żywotności kilkudziesięciu lat jest ekonomicznie nieopłacalna. W wyborze form przemysłowych nie da się nic doradzić - poza tym, że np. w sprzedaży można znaleźć formy aluminiowe, a nie stalowe. Stop aluminium jest trwalszy niż plastik, ale kosztuje też dużo więcej.

Lepiej jest kupić narożnik lub profesjonalną rurę - koniecznie z grubościennej stali - i samodzielnie wykonać formę metodą spawaną, jest to najbardziej godna opcja do produkcji.

Stalowa forma nie boi się uderzenia młotkiem od tyłu, nie ugnie się nawet po tysiącach gotowych fragmentów płytek, ponieważ narożniki tworzą niezawodną podstawę.

Jak to zrobić samemu?

Wykonanie stalowej formy na prostokątną, rombową, trójkątną, w formie płytki wielokąta foremnego nie jest trudne. Równe części (półfabrykaty) są wycinane za pomocą szlifierki, mocowane zaciskami i zespawane na końcach. Przed sczepianiem nie zapomnij zmierzyć odpowiednich kątów za pomocą kątomierza, kwadratu i poziomowskazu: projekt musi być bezbłędny. Ponieważ trudno jest odlać taki kształt - na istniejącej płytce - ze stali bez użycia pieca muflowego, niektórzy rzemieślnicy domowi topią złom aluminiowy: aluminium topi się w temperaturze 660 stopni, a stal potrzebuje temperatury powyżej 1500, różnica jest dość zauważalna.

Jeśli wykonanie formy z aluminium lub stali nie zrobiło na Tobie wrażenia, samodzielne formowanie plastiku w domu jest łatwiejszym zadaniem. Domowa forma wykonana ze złomu nie wymaga zbyt wysokich temperatur: czasami wystarczy stopić, zmiękczyć plastik i użyć konstrukcyjnej suszarki do włosów, która wytwarza temperaturę 350 stopni. Również użytkownicy próbują wykonać drewnianą formę.

Zrobiony z drewna

Najłatwiejszym sposobem wykonania drewnianej formy jest wykonanie następujących czynności.

- Zgodnie z rysunkiem o tym kształcie wytnij listwy lub pręty... Jeśli masz router, odpowiednie patyki można wyrzeźbić z niemal każdego bezkształtnego bloku, a nawet kawałka gałęzi dowolnego drzewa, z którego usunięto korę.

- Ułóż je tak, aby uzyskać konstrukcja podobna do rysunku.

- Sklej wszystko razem. Do mocowania za pomocą wkrętów samogwintujących części są wstępnie nawiercane we właściwych miejscach wiertłem o średnicy 1,5 mm mniejszej niż samo wiertło. Jeśli nie wiercisz, śruby otworzą kawałki drewna, natychmiast pękną, a kształt nie będzie dość sztywny.

- Pokryj powstałą formę kilkoma warstwami wodoodpornego lakieru. To ochroni drzewo przed wnikaniem wilgoci - i późniejszym pęcznieniem. Przykładem tego jest parkiet, lakierowany podkładem epoksydowym lub innym wodoodpornym.

Pamiętaj, że cement i piasek to materiały ścierne. Po kilkudziesięciu sesjach odlewniczych każdą formę trzeba ponownie wyczyścić i polakierować, aby wykluczyć próchnicę drewna.

Wykonany z tworzywa sztucznego

Aby zrobić formę z tworzywa sztucznego, wykonaj określone czynności.

- Mielić materiał (na przykład PET z butelek).

- Umieść go w naczyniu, na przykład: stary rondel lub patelnia. Użyj małego ognia lub suszarki, aby zmiękczyć plastik. Większość tworzyw sztucznych staje się lepka już przy 200 stopniach, a przy 250-300 - prawie płynna. Ważne: nie dopuszczaj do zapłonu, na przykład, jeśli do odlewania używasz polietylenu lub polistyrenu: palą się same. PVC, PET i polipropylen wręcz przeciwnie wychodzą poza płomień rozpalający – nie ma co obawiać się, że się spalą. Nie staraj się przekroczyć 300 stopni - plastik będzie dymił i zwęglał się, nic dobrego z niego nie dostaniesz.

- układać płytki na płaskiej powierzchni, na przykład: blacha stalowa lub podpora betonowa o wystarczającej powierzchni. Zalej go płynnym plastikiem. Czystą płytę dość szybko podlać grubą warstwą. Im grubsza forma, tym silniejsza, nie oszczędzaj stopionego plastiku. Lepiej stworzyć grubą warstwę na dole i bokach - kilka centymetrów.

- Poczekaj, aż formularz się zawiesi... Zajmie to nawet kilka godzin, w zależności od ilości plastiku. Grubościenna podstawa twardnieje przez długi czas, ponieważ przewodność cieplna tworzywa sztucznego jest niezwykle niska w porównaniu z metalami, ze względu na niską gęstość zgodnie z prawami fizyki. Popraw kształt, szlifując jego powierzchnię od tylnej (zewnętrznej) strony.

Nie wyjmuj płytki, dopóki forma nie znajdzie się na poziomie z nią, sprawdź płaskość formy za pomocą miernika poziomu cieczy lub lasera. Najmniejsza nierówność doprowadzi do krzywizny płytki lanej, jej niedoskonałości, jest to szczególnie ważne, gdy założyłeś własną produkcję.

Z gipsu

Dobry gips, bez dodatków przedłużających jego krzepnięcie - alabaster, zamarza niemal natychmiast, więc trzeba działać szybko. Jednak dla niedoświadczonych rzemieślników jest gips wolno twardniejący – np. pod marką Habez produkowany jest dla tynkarzy, którym zależy nie na pośpiechu, ale na równości pokrycia ścian, idealności powierzchni. Zamiast kilku minut, całkowite zestalenie zajmie kilka godzin.

- Rozpuścić tynk Paris wodą. Połóż płytki na arkuszu plastiku lub metalu, idealnie poziomo.

- Wstępnie nasmaruj fragment płytki, aby gips nie przywierał do powierzchni podczas krzepnięcia.

- Wylej tynk i czekaj aż do częściowego zestalenia.

- Po stwierdzeniu, że zaczął się wiązać, spłaszcz dolną (tylną) ścianę przyszłego kształtu za pomocą kielni lub szpatułki. Postaraj się stworzyć gruby kształt - ze ścianami o grubości 5 cm lub więcej, wyprostuj go w poziomie za pomocą lasera lub poziomicy.

- Poczekaj, aż formularz się zawiesi i ostrożnie, np. gumowym młotkiem (nie zwykłym i nie zwykłym), wyciągnij płytkę.

Wady formy gipsowej to kruchość, duża waga.

Silikon

Silikon topi się pistoletem na gorące powietrze. Formę silikonową wykonuje się w sposób opisany poniżej.

- Zdobądź stare silikonowe rzeczy (zużyte etui na smartfony, odcięte węże lub nieszczelny wąż itp.).

- Połóż je na pustym kafelku - i stopić za pomocą suszarki do włosów.

- Kontynuuj nakładanie silikonu, topiąc go... Jest wylewany warstwa po warstwie. Ważne jest, aby używać dość mocnej suszarki do włosów. Grubość ścianki - do kilku centymetrów.

- Po uzyskaniu odpowiedniej ilości silikonu, przestań nagrzewać i poczekaj, aż uzyskana forma stwardnieje. Zmodyfikuj go, odcinając występy z tylnej ściany, które uniemożliwiają jej ułożenie się idealnie płasko na stole.

Silikon wtórny, jak każde tworzywo sztuczne, jest gorszej jakości niż ten wytwarzany głównie z produktów naftowych.Jednak jego właściwości wystarczają, aby forma przepuszczała przez siebie setki odlewanych półfabrykatów, bez pękania lub ścieńczenia, co prowadzi do krytycznej utraty wytrzymałości i wydajności.

Poliuretan

Stopić poliuretan w taki sam sposób, jak topiłeś PET i silikon. Użyj suszarki i tej samej procedury zmiękczania i nakładania plastiku. Poliuretan jest również plastikiem, można użyć gumy piankowej (pianka poliuretanowa).

Należy jednak zachować ostrożność: nie powinien się zapalić. Wykończ uzyskany kształt do idealnie płaskiego dna na zewnątrz.

Jak i jak smarować?

Smar nie powinien sprzyjać tworzeniu się pęcherzyków. Możliwe jest smarowanie formy tylko półlepką kompozycją, która nie staje się płynna w temperaturze +30. Mogą to być smary, litol, smar grafitowy i inne lepkie materiały, które, aby stały się płynne, muszą zostać podgrzane do stanu gorącego. Folie płynne – olej roślinny, maszynowy, przemysłowy, przerób oleju maszynowego – wnikają w wylany beton lub cement, tworząc na jego grubości kropelki, które jako lżejsze od wody unoszą się w górę. Nie uzyskasz dobrego smarowania - cały olej będzie unosił się na wierzchniej stronie odlewanej płytki, lub utknął w jej grubości, zmniejszając jej wytrzymałość, a przyczepność, która jest niepożądana przy usuwaniu zamrożonego fragmentu, nadal jest utworzone.

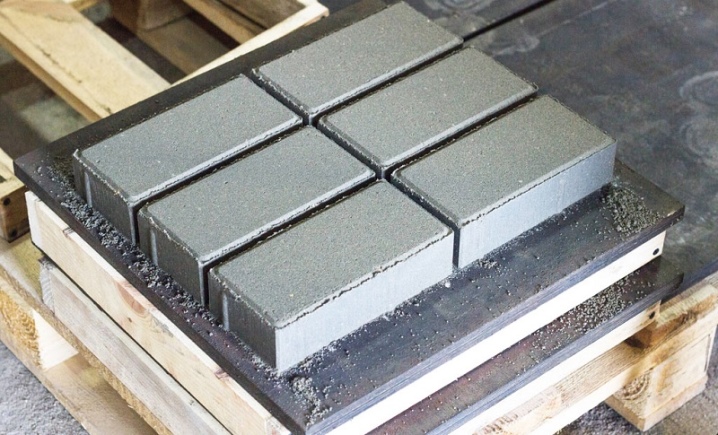

Cienką warstwę smaru nakłada się na wewnętrzne ścianki formy przed wylaniem fug lub betonu. Następnie forma jest wypełniana podstawowym materiałem budowlanym. Po dniu stwardniały fragment płytki można usunąć.

Zanim opuścisz formę z materiałem budowlanym do stwardnienia, użyj wibracji lub ruchów kielni, aby wytrawić wszystkie pęcherzyki powietrza z cementu lub betonu: zmniejszają one wytrzymałość płytki - porowatość nie jest tutaj potrzebna.

Jak prawidłowo z niego korzystać?

Wlewając zaprawę do formy, która właśnie została zaszyfrowana, musi być dość wysokiej jakości. Jest to zaprawa betonowa lub cementowo-piaskowa marki nie niższej niż M400. Jego przepis - 1 część cementu na 2–4 części piasku. Pamiętaj, aby użyć plastyfikatora - nie pozwala na gromadzenie się jesiennej wilgoci: wraz z nadejściem mrozu zamarza i rozdziera materiał budowlany. Według GOST, naprawdę dobre płytki są produkowane na co najmniej 35 zim - jak cegły, gaz i pianobeton, inne materiały budowlane do budynków i placów. Plastyfikator można kupić w każdym supermarkecie budowlanym. Za podstawę można przyjąć radzieckie normy GOST dla wyrobów z betonu (żelaznego) - sprawdź z normami: wcześniej na nich odlano płyty chodnikowe i drogi dojazdowe.

Konieczne jest stosowanie form bez przeciążania ciężaru zastawianego/wylewanego materiału budowlanego. Miękki silikon można ściskać pod nadmiernym ciężarem. Aby zapobiec wyginaniu się, umieść kształt z góry, na przykład między skrawkami grubej deski lub drewna, między cegłami, które podtrzymują jego najważniejsze punkty mocowania. Formy aluminiowe i stalowe z reguły nie wymagają takiej skrupulatności i skrupulatności: są dość wytrzymałe.

To samo można powiedzieć o twardym plastiku czy gipsie.... Jeśli pozostawimy formę odlewaną w spokoju - po wytrawieniu pęcherzyków powietrza z betonu lub zaprawy cementowo-piaskowej, to ostatecznie pozwoli na odlanie idealnie płaskich segmentów płytek. Utwardzone płytki można łatwo wyjąć z formy. Łatwo się myje, czyści formę z resztek betonu. Jeśli użyto smaru, sami pozostaną w tyle. Wylewanie segmentów kafelkowych „na sucho” utrudni zadanie. Możesz spróbować nasączyć ślady i pozostałości cementu bez użycia siłowych metod oddziaływania. Na przykład przykryj działającym olejem i pozostaw na kilka godzin lub dni. Wtedy, aby Twój proces produkcyjny nie stał bezczynnie przez wiele dni, musisz mieć pod ręką dziesiątki, a nawet setki takich form: podczas gdy jedne są „nasiąknięte”, inne są używane.

Odpływ to idealnie płaskie wykroje płytek, można je dodatkowo obrabiać. Na przykład można lekko naostrzyć ostre krawędzie każdego fragmentu na szlifierce, aby nie odłamały się przy najmniejszym nieostrożnym ruchu. W takim przypadku wymagane będzie dodatkowe spoinowanie szczelin (szwów) powstałych po ułożeniu.

Aby uzyskać informacje na temat tworzenia formularzy do płyt chodnikowych własnymi rękami, zobacz następny film.

Komentarz został wysłany pomyślnie.