Urządzenia do produkcji brykietów paliwowych

Brykiety opałowe to szczególny rodzaj paliwa, który stopniowo zyskuje na popularności. Pellety stosuje się do ogrzewania budynków prywatnych i przemysłowych. Produkty są atrakcyjne ze względu na przystępną cenę i doskonałe właściwości użytkowe. Warto bardziej szczegółowo rozważyć cechy produkcji brykietów i rodzaje sprzętu.

Funkcje wytłaczarki

Na początek warto zastanowić się, czym są Eurowoods. Jest to absolutnie przyjazny dla środowiska rodzaj paliwa, do którego materiał jest używany:

- odpady z wyrębu, które obejmują trociny, drobne wióry, korę i liście, również często wykorzystują igły pozostałe po obróbce drewna;

- odpady z przedsiębiorstw przetwarzających produkty rolne;

- słoma, trzcina, drobne frakcje gleb torfowych;

- ptasie odchody, które powstają w dużych ilościach 1-2 razy w sezonie.

Zaletami ulepszonego paliwa jest niska zawartość popiołu, długa żywotność oraz około 10-15-krotny spadek emisji dwutlenku węgla. Produkcja brykietów opałowych to unowocześniony proces technologiczny, dzięki któremu możliwe jest sklejanie cząstek.

- Najpierw surowiec jest dokładnie czyszczony, usuwając zanieczyszczenia. Również na tym etapie następuje wstępne rozdrabnianie odpadów drzewnych na drobne cząstki.

- Następnie materiał jest suszony. Ważne jest, aby obniżyć odczyt wilgotności do 8-12%, aby uzyskać pożądany wynik.

- Odpady są ponownie rozdrabniane w celu uzyskania jeszcze drobniejszych frakcji, które łatwiej będzie skompresować.

- Czwarty etap to obróbka surowców parą w celu podniesienia wskaźnika wilgotności do określonych wartości.

- Dopiero potem rozpoczynają prasowanie materiału za pomocą ekstruderów - specjalnych instalacji.

- Następnie gotowe brykiety są schładzane i przeprowadzane jest końcowe suszenie.

Ostatnim etapem jest pakowanie powstałych produktów.

Teraz więcej o wytłaczarce. Jest to maszyna, za pomocą której poprzez zmiękczanie lub topienie można nadać mu żądany kształt. Proces polega na wytłaczaniu sprasowanej masy przez przewidziane otwory.

Poniżej wymieniono główne elementy konstrukcyjne prasy.

- Mikser. Zapewnia efektywne mieszanie kilku rodzajów surowców i pozwala na uzyskanie jednorodnej mieszanki.

- Matryca. Z jego pomocą możliwe jest nadanie surowi wymaganego kształtu.

- Dziurkacz. Wywiera nacisk na oryginalną mieszankę.

- Mechanizm roboczy wyposażony w napęd. Konieczna jest zamiana energii elektrycznej na energię mechaniczną, która jest siłą ściskającą.

- Stanina. Podstawa, na której stoją pozostałe elementy konstrukcyjne.

Wytłaczarka zawiera również obudowę, element grzejny, ślimak i głowicę do formowania brykietów o określonym kształcie.

Prasa to specjalne urządzenie, za pomocą którego produkowane są brykiety zwarte i nadające się do długotrwałego przechowywania i użytkowania.

Odmiany pras

Producenci produkują różnego rodzaju maszyny do produkcji brykietów paliwowych. Zgodnie z zasadą działania jednostki dzielą się na dwa typy.

- Przerywane instalacje brykietowe. W tym przypadku urządzenie powtarza ten sam cykl: ładuje surowce, kompresuje i uwalnia gotowy produkt z formy. Liczba powtórzeń nie jest ograniczona.

- Ciągłe działanie. Wytłaczarki należą do tej kategorii. Proces produkcji brykietów odbywa się poprzez dodanie surowca do instalacji, a następnie ekstruzję produktu. Sprzęt odpowiada również za cięcie prętów.

Z kolei wytłaczarki również dzielą się na różne grupy.

podręcznik

Te miniprasy reprezentują prostą konstrukcję elementów stalowych, w skład której wchodzą:

- Formularz prasowy;

- część wspierająca;

- tłok;

- uchwyt.

W razie potrzeby taką wytłaczarkę można zmontować samodzielnie. Zaletami sprzętu są lekkość i łatwość transportu. Urządzenie jest bardziej odpowiednie do pracy z małymi objętościami.

Hydrauliczny

Wyróżniają się obecnością pompy tłokowej, dzięki której można dostosować wydajność instalacji. W projekcie uwzględniono również silnik elektryczny oraz zbiornik z olejem hydraulicznym. Cechy maszyn:

- nieciągła metoda produkcji brykietów;

- zmuszanie do tłoczenia węgla lub innych surowców poprzez pompowanie ropy do specjalnej wnęki;

- wysokie ciśnienie właściwe - do 1500 kg/cm2.

W celu uzyskania brykietów surowiec jest ładowany do prasy w wcześniej skalkulowanych porcjach. Po ściśnięciu maszyna uwalnia gotowe granulki. Kluczową zaletą maszyny hydraulicznej jest jej niski koszt. Producenci zwracają również uwagę na możliwość wykonania brykietów w postaci cegieł, co znacznie ułatwia transport i przechowywanie materiału. Wśród minusów jest niewielka wydajność.

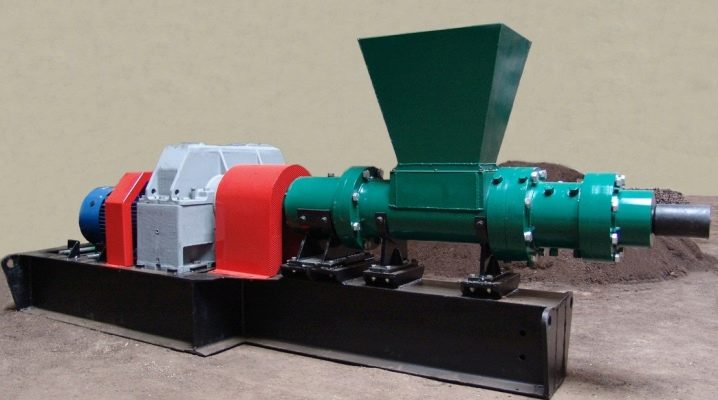

Wstrząso-mechaniczny

Przeznaczony do formowania brykietów zgodnie z zasadą wytłaczania udarowego. Konstrukcja prasy obejmuje tłok umieszczony poziomo wewnątrz pompy w formie cylindra. Główne parametry takich jednostek:

- metoda wytwarzania materiału jest ciągła;

- korpus roboczy - wał korbowy wyposażony w korbowód;

- maksymalne ciśnienie - 2500 kg/cm2.

Sprzęt należy do kategorii instalacji średniego segmentu pod względem kosztów. Jednocześnie maszyna wykazuje doskonałą wydajność, jest w stanie pracować z dużymi ilościami surowców.

Osobną kategorią są wytłaczarki ślimakowe, dzięki którym można zorganizować ciągły przepływ produkcji brykietów. Ślimak obrotowy pełni w maszynie rolę korpusu roboczego, a maksymalny wskaźnik ciśnienia sięga 3000 kg/cm2.

Prasa opiera się na zasadzie ekstruzji:

- śruba kompresuje mieszaninę;

- elementy są wytłaczane do specjalnego otworu - matrycy;

- stożkowy kształt kanału zapewnia niezbędną kompresję surowca, tworząc brykiet.

Podobna czynność jest realizowana podczas wbijania klina w szczelinę. Do plusów maszyn śrubowych należą:

- produkcja brykietów o dużej gęstości, co pozwala na osiągnięcie długiego spalania i większej wymiany ciepła materiału;

- zwiększona wydajność, dzięki której można uzyskać więcej brykietów na jednostkę czasu niż na urządzeniu hydraulicznym;

- niezawodny kształt kłody - przekrój 6 boków z otworem przelotowym w środku, który zapewnia przepływ powietrza do warstw wewnętrznych.

Materiał uwalniany przez wytłaczarkę ślimakową spala się całkowicie i nie pozostawia po sobie prawie żadnego popiołu.

Jedyną wadą instalacji jest wysoka cena.

Rynek urządzeń do produkcji drewna opałowego Euro jest reprezentowany przez szeroką gamę wytłaczarek. Dlatego nie zawsze łatwo jest zdecydować, który model będzie bardziej optymalny dla niezawodnego i szybkiego procesu. Kupując prasę, należy wziąć pod uwagę następujące punkty.

- Moc silnika. Zależy to bezpośrednio od przepustowości dźwigni wyłącznika, który znajduje się przy wejściu do domu, a także zależy od przekroju kabli. Najlepszą opcją są jednostki ślimakowe: mają wskaźnik maksymalnej wydajności.

- Wymiary. Małe instalacje nadają się do użytku domowego, możesz preferować ręczną wytłaczarkę.

- Ilość produkowanych surowców. Jeśli planowana jest ciągła produkcja brykietów, preferowane powinny być duże jednostki o wysokiej wydajności. Do użytku domowego odpowiednie są instalacje ręczne, odpowiednie do formowania niewielkiej liczby półfabrykatów.

Zakup maszyny dla Eurowood wymaga ostrożnego podejścia. Dodatkowo warto wziąć pod uwagę producenta i charakterystykę. Nie ignoruj opinii osób, które korzystały już z zakupionego sprzętu. Eksperci odradzają zwracanie uwagi na cenę, bo to nie ona jest czynnikiem decydującym.

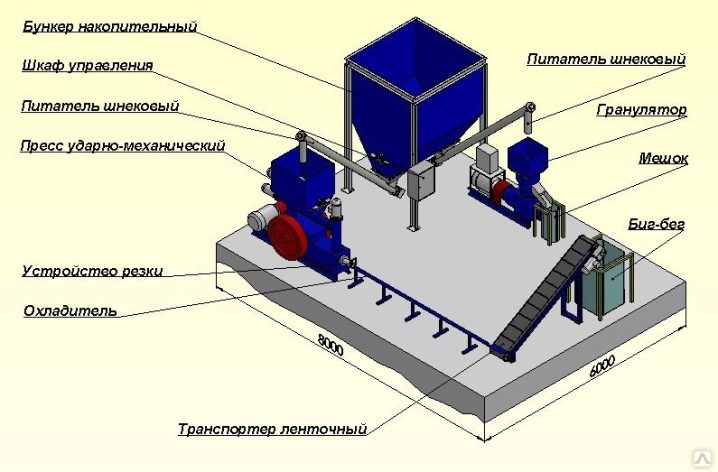

Inny sprzęt na linii

Brykiety opałowe produkowane są z różnego rodzaju odpadów drzewnych, a także z pozostałości pochodzenia biologicznego.

Najgorętsze produkty uzyskuje się z oleju i zbóż.

Kompletna linia produkcyjna, oprócz ekstruderów, obejmuje szereg dodatkowych instalacji, z których każda odpowiada za konkretny etap.

Następujące urządzenia są również wykorzystywane do produkcji wysokiej jakości eurokropli.

- Kruszarki i niszczarki. Stosowany głównie przy formowaniu brykietów ze słomy, odpadów drzewnych. Instalacje tego typu mają na celu dokładne kruszenie surowców. Im drobniejsze cząstki, tym gęstszy brykiet, co oznacza, że jego wydajność również będzie wyższa.

- Kalibratory. Z ich pomocą odsiewa się cząstki o wymaganej wielkości, które następnie trafiają do produkcji brykietów. Pozostałe surowce, które nie przeszły selekcji, są wysyłane do dodatkowej obróbki.

- Suszarki. Tutaj wszystko jest proste: surowiec jest wypełniony wilgocią, a po rozdrobnieniu należy zadbać o zmniejszenie wilgotności drewna. Tylko w ten sposób można usprawnić pracę brykietu. Należy zauważyć, że suszarnie są wykorzystywane zarówno przed, jak i po zmieleniu surowców. Im bardziej suchy jest brykiet, tym lepsze będą jego właściwości. Większość ustawień pozwala dostosować parametry.

- Brykieciarka. Innymi słowy ekstruder, który dzieli się na kilka typów. W zależności od rodzaju używanego sprzętu różni się nie tylko ostateczny kształt brykietu, ale także jego charakterystyka. Nowoczesne modele podwyższają temperaturę w komorze, przeprowadzając w ten sposób obróbkę cieplną surowców w celu utworzenia powłoki ochronnej.

- Instalacja opakowań. Jest on włączony do pracy na ostatnim etapie. Eurowood umieszcza się w celofanie, aby zapobiec zawilgoceniu gotowych produktów, a tym samym przedłużyć ich trwałość.

W razie potrzeby każdą maszynę można ulepszyć. Będzie to wymagało podnośnika hydraulicznego lub specjalnej prasy, która również działa hydraulicznie.

Ponadto, aby osiągnąć pożądany rezultat, warto zapewnić zakup materiałów mocujących i innych elementów przyszłej konstrukcji. Przed zakupem niezbędnych towarów zaleca się przestudiowanie schematu przyszłej maszyny, który można łatwo znaleźć w sieci. Wymieńmy główne etapy modernizacji.

- Jako podstawę stosuje się kanały, które są ze sobą spawane. Regały będą narożnikami 100x100.

- Matryca formująca jest zwykle wykonana z grubościennej rury stalowej. Średnica jest określana na podstawie wielkości planowanych do produkcji produktów. Dodatkowo w rurze znajdują się otwory o średnicy 4–5 mm w celu zorganizowania szybkiego poboru wody podczas kompresji.

- Do matrycy przymocowane jest zdejmowane dno, które później posłuży do wyjmowania gotowych brykietów.

- Kolba uformowana jest z tuby o średnicy 30 mm, która dodatkowo wyposażona jest w przebijak. Drugi koniec rury montowany jest w mechanizmie hydraulicznym.

Dokładnie wymieszaj mieszaninę w matrycy przed załadowaniem sprzętu.Pomoże w tym domowej roboty bęben wykonany z blachy stalowej. Możesz również użyć istniejącego bębna pralki.

Wreszcie, ostatnim etapem jest montaż tacy z późniejszą instalacją. Oczywiście taki sprzęt nie pozwoli na uzyskanie maksymalnej gęstości eurodrewna. Ale instalacja szybko poradzi sobie z zadaniem.

Komentarz został wysłany pomyślnie.