Dobór przewodów do taśmy LED

Nie wystarczy kupić lub zmontować diodę elektroluminescencyjną (LED) - potrzebne są też przewody do zasilania zespołu diodowego. Od tego, jak gruby będzie przekrój drutu, zależy to, jak daleko od najbliższego gniazdka lub skrzynki przyłączeniowej można go „przesłać”.

Kryteria doboru przewodów

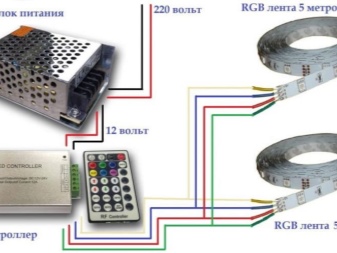

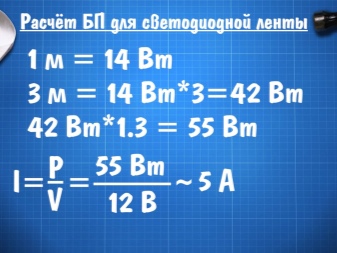

Przed podjęciem decyzji, jaki rozmiar będą miały przewody, dowiadują się, jaką całkowitą moc będzie miała gotowa lampa lub taśma LED, jaką moc „ciągnie” zasilacz lub sterownik. Wreszcie, marka kabla dobierana jest na podstawie asortymentu dostępnego na lokalnym rynku elektrycznym.

Sterownik czasami znajduje się w znacznej odległości od elementów świetlnych. Billboardy są oświetlane w odległości 10 m lub więcej od balastu. Drugim obszarem zastosowania takiego rozwiązania jest aranżacja wnętrz dużych powierzchni sprzedażowych, gdzie taśma świetlna znajduje się na suficie lub bezpośrednio pod nim, a nie obok pracowników sklepu czy hipermarketu. Czasami napięcie dochodzące do wejścia taśmy świetlnej znacznie różni się od wartości podanej przez urządzenie zasilające. Ze względu na zmniejszony rozmiar przewodu i zwiększoną długość kabla, prąd i napięcie są tracone w przewodach. Z tego punktu widzenia kabel uważany jest za równoważny rezystor, osiągający czasami wartość od jednego do kilkunastu omów.

Aby prąd nie został utracony w przewodach, przekrój kabla zwiększa się zgodnie z parametrami taśmy.

Napięcie 12 woltów jest bardziej preferowane niż 5 - im wyższe, tym mniejsza strata. Takie podejście jest stosowane w sterownikach, które generują kilkadziesiąt woltów zamiast 5 lub 12, a diody LED są połączone szeregowo. Taśmy 24 V mogą częściowo rozwiązać problem utraty nadmiaru mocy w przewodach, jednocześnie oszczędzając samą miedź w kablu.

Więc, w przypadku panelu LED złożonego z kilku długich pasków i zużywającego 6 amperów, na 1 m przewodu przypada 0,5 mm2 przekroju w każdym z przewodów. Aby uniknąć strat, "minus" jest połączony z korpusem konstrukcji (jeśli rozciąga się daleko - od zasilania do taśmy), a "plus" prowadzony jest osobnym przewodem. Takie obliczenia są stosowane w samochodach - tutaj cała sieć pokładowa zapewnia zasilanie za pomocą linii jednoprzewodowych, których drugim przewodem jest samo nadwozie (i kabina kierowcy). Dla 10 A wynosi 0,75 mm2, dla 14 - 1. Zależność ta jest nieliniowa: dla 15 A stosuje się 1,5 mm2, dla 19 - 2, a ostatecznie dla 21 - 2,5.

Jeśli mówimy o zasilaniu pasków świetlnych napięciem roboczym 220 woltów, to dla konkretnego bezpiecznika automatycznego taśma jest wybierana zgodnie z aktualnym obciążeniem, zauważalnie mniej niż prąd roboczy maszyny. Jednak gdy zadaniem jest wymuszenie wyłączenia (bardzo szybkie), to obciążenie z taśmy przekroczy pewien limit wskazany na maszynie.

Taśmy niskonapięciowe nie są zagrożone przetężeniem. Wybierając kabel konsument oczekuje, że ewentualny spadek napięcia zasilania przy zbyt długim kablu zostanie niemal całkowicie pokryty.

Linia powinna być jak najkrótsza - niskie napięcie wymaga większego przekroju kabla.

Przez obciążenie pasa

Moc taśmy równa się sile prądu pomnożonej przez napięcie zasilania. Idealnie, 60-watowy pasek świetlny przy 12 woltach pobiera 5 amperów. Oznacza to, że nie należy go łączyć kablem, którego żyły mają mniejszy przekrój. W celu zapewnienia bezawaryjnej pracy wybierany jest największy margines bezpieczeństwa - a dodatkowe 15% sekcji pozostaje. Ale ponieważ trudno jest znaleźć przewody o przekroju 0,6 mm2, od razu wzrastają do 0,75 mm2. W takim przypadku znaczny spadek napięcia jest praktycznie wykluczony.

Według mocy bloku

Rzeczywista moc wyjściowa zasilacza lub sterownika to wartość deklarowana wstępnie przez producenta. Zależy to od obwodu i parametrów każdego z elementów składających się na to urządzenie. Kabel podłączony do listwy świetlnej nie powinien być mniejszy niż sumaryczna moc diod LED i sumaryczna moc sterownika w przeliczeniu na moc przewodzoną. W przeciwnym razie nie cały prąd na pasku świetlnym będzie. Możliwe jest znaczne nagrzewanie się kabla – zasada Joule-Lenza nie została zniesiona: przewodnik z prądem przekraczającym jego górną granicę staje się co najmniej ciepły. Podwyższona temperatura z kolei przyspiesza zużycie izolacji – z czasem staje się ona krucha i pęka. Przeciążony sterownik również mocno się nagrzewa - a to z kolei przyspiesza jego zużycie.

Regulowane sterowniki i regulowane zasilacze są dostrojone tak, aby diody LED (najlepiej) nie były cieplejsze niż ludzki palec.

Według marki kabla

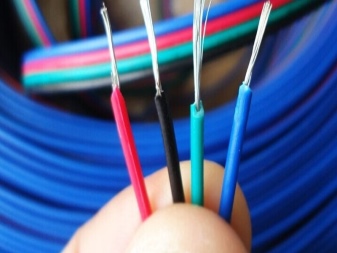

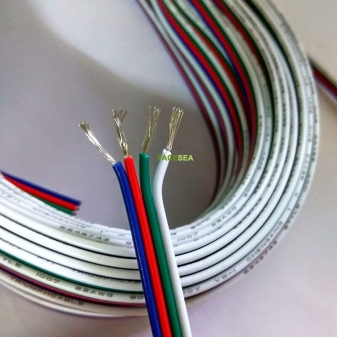

Marka kabla - informacja o jego właściwościach, ukryta pod specjalnym kodem. Przed wyborem optymalnego kabla konsument zapozna się z charakterystyką każdej z próbek w asortymencie. Najlepszą opcją są kable ze skręconymi drutami - nie boją się niepotrzebnego zginania-rozginania w granicach rozsądku (bez ostrych zgięć). Jeśli mimo wszystko nie da się uniknąć ostrego zakrętu, spróbuj ominąć go ponownie w tym samym miejscu. Grubość (przekrój) przewodu zasilającego, którym adapter jest podłączony do sieci oświetleniowej 220 V nie może przekraczać 1 mm2 na przewód. W przypadku trójkolorowych diod LED używany jest kabel czteroprzewodowy (czteroprzewodowy).

Co jest potrzebne do lutowania?

Oprócz lutownicy do lutowania potrzebny jest lut (można użyć standardowej 40., w której 40% ołowiu, reszta to cyna). Będziesz także potrzebować kalafonii i topnika do lutowania. Zamiast topnika można użyć kwasu cytrynowego. W czasach ZSRR szeroko rozpowszechniony był chlorek cynku - specjalna sól lutownicza, dzięki której cynowanie przewodników odbywało się w sekundę lub dwie: lut niemal natychmiast rozprowadzał się na świeżo oczyszczonej miedzi.

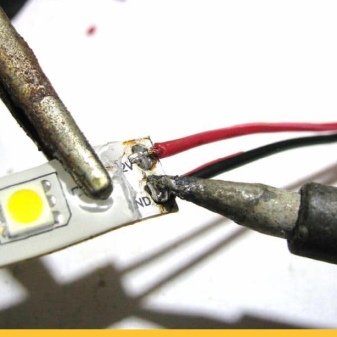

Aby nie przegrzać styków, użyj lutownicy o mocy 20 lub 40 watów. 100-watowa lutownica natychmiast przegrzewa ścieżki PCB i diody LED - lutuje się nią grube druty i druty, a nie cienkie ścieżki i druty.

Jak lutować?

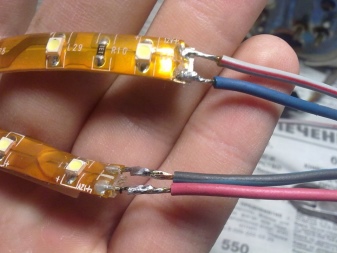

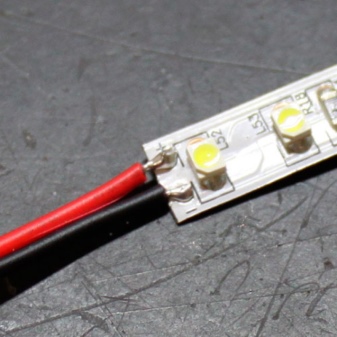

Spoina, która ma być obrabiana - składająca się z dwóch części lub części i drutu lub dwóch drutów - musi być wstępnie pokryta topnikiem. Trudno jest nakładać lut nawet na świeżą miedź bez topnika, która jest obarczona przegrzaniem diody LED, toru płytki lub drutu.

Ogólna zasada każdego lutowania polega na tym, że lutownica podgrzana do pożądanej temperatury (często 250-300 stopni) jest opuszczana do lutowia, gdzie jej końcówka zbiera jedną lub kilka kropli stopu. Następnie zanurza się go płytko w kalafonii. Temperatura powinna być taka, aby kalafonia zagotowała się na czubku żądła - a nie natychmiast wypaliła się, rozpryskując. Normalnie nagrzana lutownica szybko topi lut - zamienia kalafonię w parę, a nie dym.

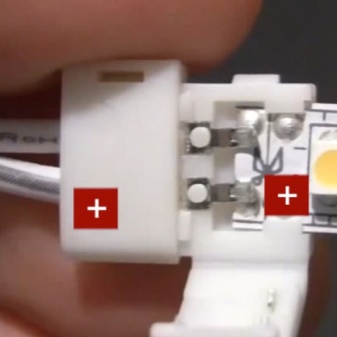

Podczas lutowania zwracaj uwagę na biegunowość zasilacza. Taśma podłączona „do tyłu” (użytkownik pomylił „plus” i „minus” przy lutowaniu) taśma nie będzie się świecić - dioda LED, jak każda dioda, jest zablokowana i nie przepuszcza prądu, przy którym by się świeciła. Taśmy świetlne połączone przeciwrównolegle znajdują zastosowanie w projektowaniu zewnętrznym (zewnętrznym) budynków, konstrukcji i konstrukcji, gdzie mogą być zasilane prądem przemiennym. Biegunowość łączenia pasków świetlnych przy zasilaniu prądem przemiennym nie ma znaczenia. Ponieważ ludzie przebywają znacznie mniej na zewnątrz niż w pomieszczeniach, migotanie światła nie jest tak istotne dla ludzkiego oka.Wewnątrz, przy obiekcie, w którym człowiek mozolnie pracuje przez długi czas, kilka godzin lub cały dzień, migotanie światła z częstotliwością 50 Hz może zmęczyć oczy w godzinę lub dwie. Oznacza to, że w pomieszczeniach listwy świetlne zasilane są prądem stałym, co wymusza na użytkowniku obserwowanie biegunowości elementów oprawy podczas lutowania.

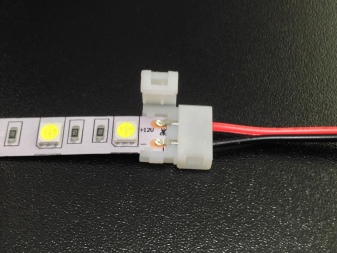

W przypadku gotowej taśmy lekkiej często stosuje się dostarczone standardowe zaciski i listwy zaciskowe, co ułatwia wymianę przewodów, samej taśmy lub zasilacza bez demontażu całego podsystemu. Zaciski i listwy zaciskowe można łączyć z przewodami poprzez lutowanie, zaciskanie (przy użyciu specjalnego narzędzia do zaciskania) lub połączenia śrubowe. W rezultacie system nabierze skończonego wyglądu. Ale nawet w przypadku wyłącznie lutowanego okablowania jakość taśmy świetlnej w ogóle nie ucierpi. We wszystkich przypadkach montażu i instalacji produktów oświetleniowych wymagana jest pewna umiejętność szybkiego i wydajnego ich montażu, mocowania i łączenia.

Komentarz został wysłany pomyślnie.