Wszystko o ostrzeniu wierteł

Specjaliści budowlani stale mają do czynienia z różnymi rodzajami wierteł, które z czasem stają się nudne. Słabej jakości elementy tnące po kilku miesiącach stają się bezużyteczne. Drogie markowe próbki służą swoim właścicielom od kilkunastu lat. I to ich budowniczowie nie chcą stracić, ale wysyłają ich do ostrzenia. W zasadzie jest to słuszna decyzja, jednak aby przywrócić stan tępego wiertła trzeba zapłacić dużo pieniędzy. Aby nie opróżnić portfela, możesz skorzystać z zaleceń dotyczących samodzielnego ostrzenia.

Podstawowe zasady

Ci, którzy używają wiertarki raz w roku, nie zauważają, że traci ona ostrość. Ale przy takim podejściu w pewnym momencie po prostu nie zrobi dziury. A potem będziesz musiał podjąć niezależną decyzję - albo kupić nowe wiertło, albo przywrócić tępe.

Sam proces ostrzenia na profesjonalnym sprzęcie nie wymaga ludzkiego wysiłku, czego nie można powiedzieć o przywracaniu ostrości własnymi rękami. Jednak przed przystąpieniem do szczegółowego zapoznania się z zasadami ostrzenia i zawiłościami procesu należy poznać oznaki, że wiertło wkrótce stanie się bezużyteczne:

- element tnący jest bardzo gorący;

- spod krawędzi wylatują drobne metalowe wióry;

- hałas z pracującego wiertła staje się znacznie silniejszy.

Szczególną uwagę należy zwrócić na ostatnią cechę. Zwiększa się tarcie między tępą krawędzią wierteł krętych a wierconą powierzchnią, co powoduje niezwykle głośny hałas. W takiej sytuacji konieczne jest natychmiastowe przerwanie pracy, w przeciwnym razie element tnący się nagrzeje, zmieni się jego struktura, tak że po prostu nie będzie można przywrócić wiertła.

Ponadto proponuje się zapoznanie z niektórymi zasadami i instrukcjami doświadczonych rzemieślników, którzy regularnie ostrzą tępe końcówki centrujące.

I co jest niezwykłe, z oferowanych informacji staje się jasne, że możesz przywrócić wiertło własnymi rękami.

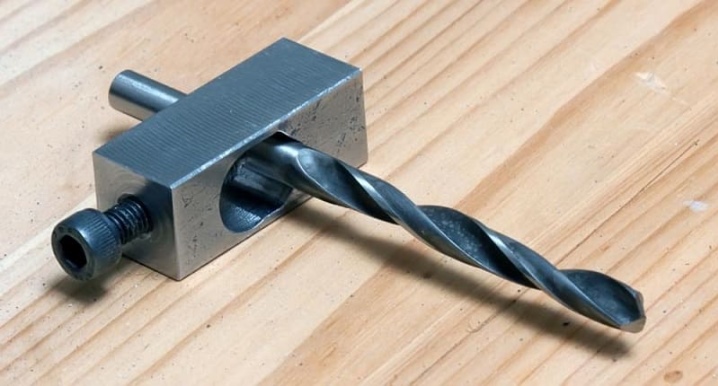

Proces ostrzenia wierteł wymaga specjalnego sprzętu. W tym przypadku mówimy o szlifierkach i przystawkach do wiertarek i wiertarek udarowych. Ostrzarka to urządzenie wyposażone w kamień ostrzący. Wiertła i wiertła udarowe mają nietypowe kształty końcówek. Często w prywatnych domach znajduje się miniaturowa ostrzarka, ponieważ to urządzenie może służyć do ostrzenia nie tylko wierteł.

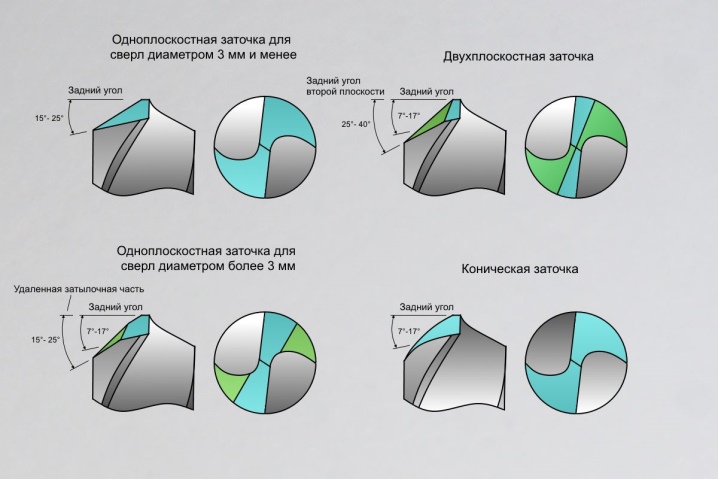

Technologia ostrzenia zależy od rodzaju wiertła. Obecnie w sprzedaży dostępne są elementy tnące stożkowe, śrubowe, cylindryczne, jednopłaszczyznowe i dwupłaszczyznowe. Każdy z prezentowanych rodzajów elementów tnących wymaga specjalnego podejścia do ostrzenia, jednak wspólną cechą jest to, że ostrzone są tylko tylne krawędzie.

Bardzo trudno to zrobić ręcznie, ale jest to możliwe. Zwłaszcza jeśli chodzi o małe okazy. Małe i cienkie wiertła zawsze ostrzy się ręcznie, dzięki czemu człowiek wypełnia rękę w umiejętności ostrzenia i po chwili może uporządkować elementy tnące o dużych rozmiarach.

Wiertła jednopłaszczyznowe różnią się od swoich odpowiedników obecnością tylko jednej płaszczyzny. Kąt nachylenia ostrości według normy waha się od 28-30 stopni. To właśnie ta część nadaje się do renowacji. Ten skośny samolot zostaje doprowadzony do nieaktywnego kamienia szlifierskiego.Jeśli kamień się obróci, istnieje duże prawdopodobieństwo, że wiertło ustawi się pod niewłaściwym kątem. W podobny sposób ostrzy się wiertła dwupłaszczyznowe. Jedyną różnicą w procesie ostrzenia jest konieczność obróbki dwóch płaszczyzn.

Ważne jest, aby być bardzo ostrożnym podczas przywracania wierteł stożkowych. Nie wolno naruszać zwężającego się kształtu krawędzi. Dlatego wiertło należy doprowadzić do obracającego się kamienia szlifierskiego, docisnąć element tnący i za pomocą ruchów oscylacyjnych naostrzyć stożek. Najważniejsze, aby nie usuwać wiertła z kamienia i przeprowadzać całą procedurę jednym dotknięciem.

Ważną zasadą praktyczną podczas ostrzenia wierteł jest zachowanie kształtu krawędzi. Nie jest tajemnicą, że nie w każdym przypadku jest to możliwe. Zwłaszcza jeśli chodzi o ostrzenie wierteł o średnicy 10 mm lub mniejszej. Jednak w przypadku tego typu elementu tnącego zaleca się zachowanie tylko kąta przyłożenia.

Jeśli chodzi o wiertła o średnicy większej niż 10 mm, specjaliści od szlifowania radzą ostrzyć nie tylko krawędzie płaszczyzn z uwzględnieniem kąta trzymania, ale również płaszczyzny czołowe, co znacznie poprawia parametry techniczne konstrukcji. To ostrzenie będzie bardziej skuteczne podczas prac wiertniczych.

Dzięki prawidłowemu ostrzeniu płaszczyzny natarcia, kąt części tnącej wiertła staje się większy, co znacznie zwiększa wytrzymałość elementu metalowego. Oprócz, poprzeczna długość krawędzi staje się mniejsza, dzięki czemu produkt nie przecina otworu, ale drapie.

Po zakończeniu ostrzenia należy go dostroić. Mówiąc prościej, usuń zadziory spowodowane mechanicznym działaniem kamienia szlifierskiego. W przypadku ostrzenia fabrycznego ta procedura jest niezwykle ważna. Dzięki temu możliwe jest zwiększenie poziomu odporności na zużycie elementu tnącego. W domu dostrajanie nie zawsze jest możliwe, jednak jeśli istnieją niezbędne urządzenia, nie można pominąć tej procedury.

Do wykończenia domu konieczne jest użycie węglika krzemu lub kamienia Elbor. Można je kupić na dowolnym rynku budowlanym. Kamień z węglika krzemu ma kolor zielony. Najlepiej byłoby użyć kopii gatunku 63C o indeksie ziarna 6 i twardości M3-CM1. Jeśli wybór padł na kamień z Elbora, należy wziąć okaz o indeksie ziarna w zakresie 6-8. Należy zwrócić uwagę, aby prezentowane kamienie do wykańczania były wykonane na spoinie bakelitowej.

Szczególną uwagę należy zwrócić na ćwiczenia krokowe. Można je kupić na rynku jako pojedyncze przedmioty lub jako zestaw. Średnica produkowanych wierteł stopniowych waha się od 4 do 21 mm. Wiertła stopniowe są wysokiej jakości i odporne na zużycie, ale nawet te wzory elementów tnących stają się matowe. I niestety odbudowa końcówki wiertła jest możliwa tylko w niektórych modelach.

Jeśli mówimy o zwycięskiej wiertarce, do ostrzenia należy użyć tarczy diamentowej.

Odmiany

Na współczesnym rynku można znaleźć wiertła kręte, modele płaskie i środkowe:

- elementy spiralne, zgodnie z ich nazwą, różnią się spiralnym kształtem krawędzi;

- wyroby płaskie przeznaczone są do wykonywania głębokich otworów o dużych średnicach;

- wiertła centrujące służą do centrowania elementów.

Wszystkie prezentowane typy wierteł z czasem stają się nudne. Zmniejszenie ostrości elementu tnącego koliduje z pracami budowlanymi. Oznacza to, że produkt musi zostać odrestaurowany.

Do tej pory opracowano 5 rodzajów ostrzenia wierteł. Każda indywidualna metoda odpowiada rodzajowi materiału elementu tnącego oraz specyfice jego działania.

- "H" - ten rodzaj ostrzenia jest uniwersalny. Służy jednak do renowacji wierteł o maksymalnej średnicy 12 mm.

- „NP” - w tym przypadku wykonuje się ostrzenie krótkich poprzeczek.

- "NPL" - rodzaj ostrzenia polega na wydłużeniu krawędzi poprzecznej i szerokości taśmy.

- „DP” - w branży zawodowej ten rodzaj ostrzenia nazywa się „podwójnym”. Oprócz krawędzi poprzecznej powstają jeszcze 4 krawędzie w postaci linii przerywanych.

- "DPL" - opis podobny do 4 metody ostrzenia, dodano tylko ostrzenie taśmy.

Kąt ostrzenia

Jak wspomniano wcześniej, zanim zaczniesz ostrzyć wiertło, musisz obliczyć właściwy kąt do odtworzenia elementu tnącego. Dla wygody znalezienia właściwego wskaźnika opracowano specjalną tabelę, w której w pierwszej kolumnie wskazany jest stopień nachylenia z wartością cyfrową, aw drugiej - materiał przeznaczony do wiercenia.

|

Przetworzony materiał |

Kąt ostrzenia |

|

Stal, żeliwo, brąz |

115-120 |

|

Mosiądz |

120-130 |

|

Miedź |

120 |

|

Aluminium |

130 |

|

Ceramika, granit |

130 |

|

Drewno |

130 |

|

magia |

80 |

|

Alpaks |

90-100 |

|

Plastikowy |

90-100 |

Nieprawidłowy kąt skrętu spowoduje nagrzewanie się wiertarki i elektronarzędzia podczas pracy. A jakość wierconego otworu znacznie spada.

Wymagania dotyczące narzędzi

W warunkach przemysłowych ostrzenie odbywa się na specjalistycznym sprzęcie zgodnie z przepisami bezpieczeństwa. Jednak do celów domowych wynaleziono i opracowano kilka innych urządzeń:

- mechanizm wyposażony w kamień do ostrzenia;

- maszyna podłączona do sieci;

- szlifierka i wiertarka (jednak są używane tylko w przypadku braku ścisłych wymagań dotyczących kąta ostrzenia);

- końcówki do ostrzenia wierteł.

Każde pojedyncze urządzenie oferuje wysoki poziom wydajności, dokładność kąta i łatwość użytkowania. Posiadają bardzo wygodny system sterowania, z którym poradzi sobie nawet amator. Kolejną dodatkową zaletą prezentowanych opcji urządzeń domowych jest ich niski koszt i miniaturowy rozmiar.

Idealnie musisz naostrzyć wiertła za pomocą szlifierki. Jednak w przypadku braku tego sprzętu można korzystać tylko z płyty z niego. Najważniejsze jest to, że wielkość ziarna ściernicy spełnia wymagania. Okrągły szmergiel powinien być przymocowany do wiertarki lub szlifierki. Zaleca się używanie młynka tylko w ostateczności.

Należy pamiętać, że ostrzenie elementów tnących wiąże się z wieloma zagrożeniami dla zdrowia. Dlatego przed rozpoczęciem pracy należy chronić oczy zakładając specjalne okulary. Obok ostrzonego wiertła należy postawić miskę z chłodną wodą, w której element tnący będzie chłodzony.

Jak ostrzyć różne wiertła?

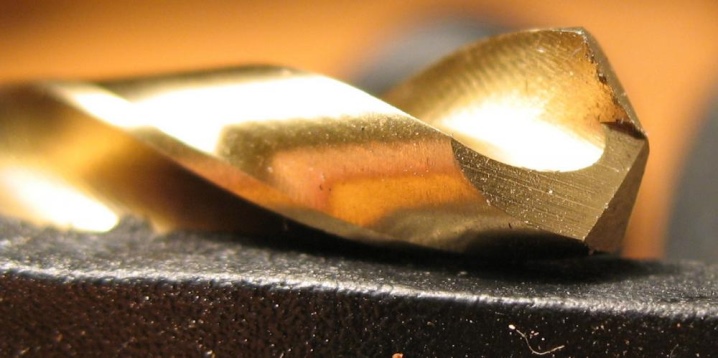

Według ekspertów należy rozpocząć samodzielną praktykę ostrzenia wierteł produktami tnącymi o średnicy większej niż 10 mm. Kąt ostrzenia takich elementów wynosi 120 stopni. Po zabiegu przód wiertła powinien być symetryczny. Jeśli podczas ostrzenia wystąpi błąd, można go natychmiast naprawić.

W pewnej odległości od krawędzi skrawającej znajduje się tak zwana powierzchnia przyłożenia. Powinien znajdować się w odległości 1-1,5 mm od krawędzi tnącej w dół.

Ponadto proponuje się bardziej szczegółowe zapoznanie się z teoretyczną stroną procesu ostrzenia „zrób to sam”. Przede wszystkim musisz się trochę przygotować. Na powierzchni kamienia szlifierskiego narysuj linię równoległą do obrotu osi czarnym flamastrem.

Następnie musisz prawidłowo umieścić wiertło. Musi być trzymany wyraźnie poziomo. W takim przypadku oznaczenia wykonane flamastrem będą znajdować się nieco powyżej osi obrotu. W ten sposób podłużna część narzędzia, umieszczona poziomo, zostanie obrócona w lewą stronę o około 30 stopni, co zapewni uzyskanie wymaganego kąta ostrzenia.

Teraz możesz przejść od teorii do praktyki. Pobiera się wiertło z tępą końcówką. Następnie musisz znaleźć prawidłową pozycję narzędzia. Początkowo jedna strona jest zaostrzona, a potem druga. W żadnym wypadku nie powinieneś się spieszyć. Prace muszą przebiegać z najwyższą starannością.Jeśli nagle zaostrzona krawędź nagrzeje się i zmieni kolor na czerwony, musisz zanurzyć wiertło w pojemniku z wodą. Po schłodzeniu elementu tnącego można kontynuować pracę.

Po zakończeniu ostrzenia powalonego wiertła musisz sprawdzić wynik. W tym celu pobiera się wiertło, do uchwytu wkłada się zaostrzone narzędzie. Następnie możesz spróbować wywiercić stalową powierzchnię o grubości 8 mm. Jeśli otwory można bez trudu wiercić, to proces ostrzenia był prawidłowy.

W rzeczywistości istnieje wiele sposobów na ostrzenie elementów tnących. A każda osobna metoda zakłada obróbkę wierteł dla różnych materiałów. Do aluminium, miedzi, a nawet stali nierdzewnej stosuje się wiertła kręte, które są ostrzone według uniwersalnej i podwójnej „metody”. Ostrzenie wiertła do zgrzewania punktowego odbywa się za pomocą szlifierki. Małe wiertła o średnicy mniejszej niż 4 mm są ostrzone wyłącznie ręcznie. Przy okazji, jeśli to konieczne, możesz sam naostrzyć stare wiertło do noża.

Niestety, nie każdemu udaje się naostrzyć tępe wiertło za pierwszym razem własnymi rękami... Ale przy odrobinie cierpliwości będziesz w stanie osiągnąć pozytywny wynik.

Na betonie

W wiertarkach do betonu ostrzona jest tylko tylna powierzchnia. Do odbudowy należy zastosować metodę dwupłaszczyznową lub stożkową.

Najpierw musisz zapoznać się z metodą stożkowego ostrzenia. Element tnący należy wsunąć w pryzmat szlifierki, który porusza się wokół własnej osi. Następnie skonfiguruj parametry. Oś stożka powinna mieć kąt 45 stopni do osi wiertła. Pozostaje tylko aktywować urządzenie i poczekać do końca pracy. Metoda stożkowa służy do uzyskania gwałtownego wzrostu kąta przyłożenia elementu tnącego.

Aby zautomatyzować proces, zaleca się stosowanie metody śrubowej. Charakteryzuje się ruchami do przodu zgodnymi z obrotem ściernicy. Co ciekawe, ta metoda pozwala na jednoczesne ostrzenie przednich i tylnych narożników elementu tnącego.

Drewno

Przede wszystkim trzeba pamiętać, że ten proces pracy jest bardzo złożony. Za pierwszym razem nikt nie jest w stanie prawidłowo naostrzyć wiertła do drewna. Aby rozpocząć samoregenerację takiego elementu tnącego, należy ćwiczyć na wysłużonym instrumencie.

Główną trudnością pracy jest to, że nawet jeden zły ruch może doprowadzić do uszkodzenia wiertła. Dlatego konieczne jest wyraźne przestrzeganie zalecanych instrukcji:

- obok miejsca pracy powinien znajdować się pojemnik z wodą;

- ważne jest, aby uzyskać kąt 45 stopni;

- wiertła muszą być trzymane na krawędzi dysku;

- aby proces ostrzenia przebiegał sprawnie, należy umieścić element tnący w podkładce;

- krawędzie należy lekko schować o kilka milimetrów i monitorować ich równość;

- gdy proces ostrzenia zbliża się do logicznego zakończenia, konieczne jest spowolnienie prędkości maszyny;

- po zakończeniu pracy wymagane jest schłodzenie elementu tnącego i sprawdzenie jego funkcjonalności.

Do metalu

Zasada ostrzenia wiertła do metalu nie jest szczególnie trudna, ale nadal wymaga cierpliwości. Lewą ręką musisz wziąć narzędzie i przytrzymać je w pobliżu podstawy roboczej. Prawą ręką musisz chwycić ogon wiertła i rozpocząć obrót dysku. Tylna część krawędzi jest podnoszona do części obrotowej. Przy lekkim nacisku musisz obrócić wiertło. Jednocześnie przez cały czas utrzymuj odpowiednie nachylenie. Bardzo ważne jest, aby krawędzie tnące miały tę samą długość i identyczne kąty.

Pozostaje tylko sprawdzić zaostrzone wiertło.

Prosty sposób na ostrzenie wiertła znajduje się na poniższym filmie.

Komentarz został wysłany pomyślnie.