Wszystko o akcesoriach do ostrzenia wierteł

Tępe wiertło nieuchronnie obniża możliwości robocze maszyny, na której jest zainstalowane, i prawie uniemożliwia prawidłowe wykonanie zadania. W międzyczasie, w trakcie intensywnej pracy, ćwiczenia nieuchronnie stępią się. Na szczęście większość z nich sugeruje możliwość ostrzenia do dalszego użytkowania, ale do tego trzeba mieć pod ręką odpowiednie narzędzie. W rzeczywistości nie trzeba nawet wydawać na to pieniędzy - zamiast tego takie urządzenie można wykonać własnymi rękami.

Osobliwości

Pojawiły się własnoręcznie wykonane urządzenia do ostrzenia wierteł, prawdopodobnie na długo przed rozpoczęciem produkcji przez przedsiębiorstwa przemysłowe. Własnoręcznie wykonane próbki są z reguły prymitywne, ale kosztują producenta zaledwie grosz, a problem można rozwiązać nie gorzej niż zakupiony analog.

Do ręcznego wytwarzania temperówek wykorzystuje się wszelkie dostępne materiały spełniające parametry techniczne. Najprostszą wersją ostrzałki jest tuleja, która jest sztywno zamontowana na podstawie pod dogodnym kątem. Podstawowym punktem takiego produktu jest właśnie najbardziej niezawodne i trwałe mocowanie.

Doświadczeni rzemieślnicy zauważają, że odchylenie stałego wiertła od tulei o co najmniej jeden stopień jest obarczone naruszeniem procedury ostrzenia, co oznacza, że wpłynie to negatywnie na wydajność wiertła.

Jeśli masz niezbędne „części” i umiejętności, zawsze możesz nieco poprawić projekt produktu. Aby uzyskać bardziej niezawodne mocowanie, zawsze możesz wprowadzić pręty z otworami w domowej maszynie, które mają odpowiednią średnicę dla końcówek. Czasami zamiast tego używa się kilku małych rurek z aluminium lub miedzi.

Bez względu na to, którą opcję projektową wybierzesz do samodzielnej produkcji, należy pamiętać, że ostrzenie dowolnego narzędzia, w tym wierteł, wymaga określonych umiejętności. które zdobywa się tylko z doświadczeniem. Najczęściej zakładane są następujące zdolności:

- dobre oko - aby prawidłowo określić kąt ostrzenia i odpowiednią odległość dla szczeliny między obrabianą końcówką a powierzchnią ścierną;

- zrozumienie zasad działania urządzeń elektrycznych - w celu prawidłowej oceny zdolności silnika używanego do ostrzenia niektórych wierteł;

- orientacja w specyfice obróbki metali - pozwala zrozumieć, jak prawidłowo ostrzyć wiertło, jaki powinien być jego kąt ostrzenia, a także przyczynia się do terminowej identyfikacji potrzeby przywrócenia ostrości ostrza.

Możliwe, że pierwszy domowy egzemplarz urządzenia do ostrzenia grotów okaże się niedoskonały i będzie wymagał dodatkowej regulacji lub regulacji, jednak ważne jest, aby nie bać się rozczarowujących rezultatów, ale spróbować i z czasem wszystkiego wyjdzie.

Przegląd gatunków

Niezależnie od tego, jaki rodzaj oprawy wykonasz własnymi rękami, pamiętaj, że idealnie powinno być mechaniczne, ponieważ w przeciwnym razie ostrzenie każdego pojedynczego wiertła będzie długie i trudne. Jeśli chodzi o istniejące odmiany podobnych produktów, to trzeba przyznać, że obiektywnie liczba ich opcji nie jest niczym ograniczona i nie ma pełnej klasyfikacji i nie może być, ponieważ ludzka myśl inżynierska jest nieograniczona.

Z tego powodu przedstawimy tylko kilka przykładów maszyn i prostszego sprzętu, które często powielają się w życiu codziennym.

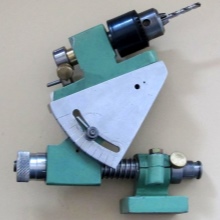

- Wiertło. Przewidywalnie jest to jedna z najczęstszych opcji, ponieważ wiertło znajduje się w arsenale prawie każdego mistrza i zapewnia już napęd mechaniczny i bardzo łatwo jest na nim zrobić dyszę. Produktem jest dysza wykonana z metalowej rury, w której górnej części wkręcony jest przewodnik - wykonuje się w niej otwory o właśnie takiej średnicy, aby wiertło wchodziło i pewnie pasowało na swoim miejscu. Przed ostrzeniem konstrukcja jest mocowana do szyjki wiertła za pomocą tulei i śruby.

- Stojaki do ostrzenia. Niektóre z tych konstrukcji są szeroko stosowane w produkcji, ale tam są bardziej nieporęczne i mają zaawansowaną funkcjonalność, podczas gdy w domu montuje się je w bardziej zwartych i mniej zaawansowanych wersjach. Stojak jest w każdym razie nierozłączny z maszyną do ostrzenia, dlatego należy go zmontować, jeśli masz maszynę. Do zadań rzemieślnika należy samodzielna produkcja podstawy, pręta i nacisk z improwizowanych środków. Wiertła są przymocowane do pręta za pomocą specjalnie dobranych nakrętek zaciskowych o wymaganym rozmiarze, ale musisz upewnić się, że są mocno zamocowane.

- Klipy różnych typów. W rzeczywistości w większości przypadków rzemieślnicy nie komplikują zadania i nie ostrzą wierteł wszelkimi dostępnymi środkami - za pomocą diamentowej tarczy szlifierskiej lub nawet szmergla. W tym przypadku całe urządzenie ostrzące jest uchwytem w postaci trzpienia, w który wkłada się wiertło. Wykonanie takiego produktu nie jest trudne, ale ważne jest, aby uzyskać idealnie dokładne zamocowanie w prawidłowej pozycji zarówno samego wiertła, jak i elementu ustalającego, który można z powodzeniem zmontować z zaledwie dwóch małych nakrętek i śruby.

Jak to zrobić samemu?

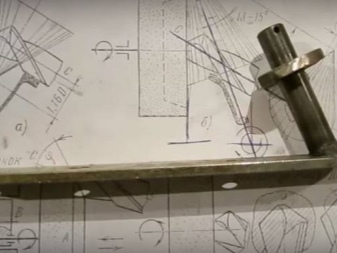

Decyzja o wykonaniu dowolnego mechanizmu własnymi rękami zawsze zaczyna się od stworzenia rysunku. Ta zasada działa zawsze i we wszystkich przypadkach, nawet jeśli wydaje Ci się, że planowane do produkcji urządzenie jest bardzo proste. Należy pamiętać, że rysunek to nie tylko schemat warunkowy, musi koniecznie zawierać wymiary wszystkich poszczególnych części, a także całego mechanizmu.

Nie bądź zbyt leniwy, aby wprowadzić informacje nawet o rozmiarach elementów złącznych, a następnie sprawdź kilka razy z rzędu, czy wszystko się zbiega.

Jeśli jest to Twoje pierwsze doświadczenie w tworzeniu takich urządzeń we własnym zakresie, nie ma nic dziwnego w tym, że problemy zaczynają się pojawiać już na etapie tworzenia rysunku. W porządku - po prostu musisz zrobić mechanizm własnymi rękami, a nie rozwijać własny projekt roboczy. W związku z tym nie jest zabronione korzystanie z Internetu w celu pożyczenia od kogoś rysunku. Jednocześnie warto pamiętać, że nie wszyscy autorzy w sieci rozumieją, o czym piszą, co oznacza, że nie należy brać rysunku do pracy, ślepo ufając źródłu – należy go również dwukrotnie sprawdzić pod kątem zgodności wszystkie parametry w stosunku do siebie.

Wskazane jest również, aby przed rozpoczęciem wykonywania upewnić się, że już rozumiesz, jak powinien wyglądać i działać efekt końcowy.

Zrobiony z metalu

Do rozwiązywania problemów z ostrzeniem małych wierteł doskonale sprawdza się urządzenie montowane „na kolanie” ze zwykłych nakrętek. W Internecie można znaleźć nieznacznie różne zalecenia dotyczące krok po kroku produkcji takiego urządzenia, ale najczęściej wszystko wygląda tak.

Najpierw musisz znaleźć dwie nakrętki, których średnica nie byłaby taka sama. Na większym musisz zrobić znacznik, mierząc 9 mm na jednej z krawędzi z trzech stron. Wyniki pomiarów są oznaczone znacznikiem na wybranej twarzy, a także na przeciwnej do pierwszej.Po zakończeniu znakowania nakrętka jest zaciskana w imadle, a małe fragmenty są odcinane wzdłuż narysowanego konturu.

Następnie do naciętej nakrętki wkłada się wiertło, aby upewnić się, że krawędzie nakrętki zapewniają wiertło takie samo nachylenie 120 stopni, które są zwykle uważane za najbardziej udaną pozycję do ostrzenia i późniejszej pracy. Jeśli wszystko się zgadza, można przejść do kolejnego etapu - na odciętą powierzchnię nałożyć nakrętkę o mniejszej średnicy i upewniając się, że pozycja jest prawidłowa, przyspawać ją. Następnie w mniejszą nakrętkę wkręca się śrubę, która ogranicza ruch wkładanego wiertła - w efekcie uzyskuje się uchwyt zapewniający wymagany kąt.

Doświadczeni rzemieślnicy szczególnie podkreślają, że to śruba powinna zapewniać mocowanie i nie należy próbować zastępować jej ręką lub innymi mniej niezawodnymi urządzeniami.

Ze względu na specyfikę opisywanej konstrukcji można w nią włożyć wiertło pod odpowiednim kątem i zamocować w tej pozycji. Następnie wiertło jest szlifowane na szmergle w oczekiwaniu, że urządzenie nakrętkowe nie pozwoli na zmielenie nadmiaru, jednocześnie uśmiechając się. Jednocześnie wielu rzemieślników wątpi, czy nakrętka jest naprawdę w stanie wytrzymać efekt obróbki ściernicy i nie pogorszyć się, jednocześnie psując wiertło, które jest ostrzone pod niewłaściwym kątem.

Mogą być tylko dwie opcje rozwiązania tego problemu: albo wybierz dowolne inne narzędzia do ostrzenia wierteł, albo ostrożnie wybierz nakrętki, z których zrobisz zacisk.

Zrobiony z drewna

Nie myśl, że możesz zrobić ostrzałkę własnymi rękami tylko z metalu - w rzeczywistości drewno nadaje się również do osiągnięcia takich celów. Na pierwszy rzut oka nie zapewnia tej samej pewności zamocowania we właściwej pozycji, jednak praktyka pokazuje, że nawet w wersji drewnianej ustalacz jest w stanie bezbłędnie służyć właścicielowi przez pewien czas.

Jednocześnie nawet osoba, która nie ma absolutnie żadnych umiejętności spawalniczych lub nie ma spawania jako jednostki, może to zrobić, ale do produkcji będzie wymagane wciąż nie tępe wiertło.

Jako główny materiał stosuje się kawałek drewna, którego grubość optymalnie szacuje się na 2 centymetry. Oznaczenia po przekątnej są wykonywane na końcowej stronie przyszłego produktu, próbując określić środek. Następnie konieczne jest wykonanie otworu przelotowego za pomocą odpowiedniego wiertła w środkowym punkcie - średnica będzie taka, że w przyszłości naprawi narzędzie, za pomocą którego zostało wykonane.

Następnie należy przyciąć rogi tak, aby linie cięcia biegły 30 stopni wzdłuż kątomierza, jeśli uznamy środek za punkt odniesienia. Następnie wierci się kolejny otwór z boku lub z góry, przeznaczony do mocowania wkrętu samogwintującego. Jego otwór w grubości pręta musi być połączony z otworem do włożenia zaostrzonego wiertła - następnie za pomocą śruby mocującej wiertło można niezawodnie wcisnąć.

Zasada korzystania z takiego urządzenia jest dość prosta - wiertło wkłada się do wykonanego dla niego otworu, a następnie mocuje, mocno dociska śrubą. W takim przypadku końcówka wiertła przeznaczonego do ostrzenia musi wystawać poza drewnianą ramę. Eksperci zalecają używanie podobnej konstrukcji do pracy ze szlifierką lub szlifierką taśmową. Oczywiste jest, że drewniana obudowa również ulegnie efektowi ostrzenia i zużyje się, dlatego zadaniem szlifierki jest zadbanie o to, aby nie stało się to zbyt wyraźne.

Drewniane ostrzałki do wierteł nie są przeznaczone do wierteł o dokładnie tej samej średnicy - są uniwersalne i mogą służyć do ostrzenia produktów o różnych średnicach. Co więcej, nie powinien znacząco odbiegać od maksymalnego możliwego.Jeśli średnica wywierconego otworu wynosi 9 mm, to tutaj można również ostrzyć dysze o grubości 8 lub nawet 7 mm, ale 6 mm jest już niepożądane. Przy szerszym asortymencie wierteł w arsenale mistrza, do ostrzenia cieńszych końcówek, konieczne jest wykonanie kolejnej takiej konstrukcji o średnicy 6 mm, gdzie możliwe będzie również ostrzenie produktów o grubości 5, a nawet 4 mm.

Jak korzystać z domowego urządzenia?

Zasady korzystania z domowych ostrzałek do wierteł są w dużym stopniu uzależnione od rodzaju wyprodukowanego urządzenia. Jeśli nie zagłębisz się w szczegóły każdego urządzenia, ale spróbujesz podać ogólne zalecenia, instrukcja okaże się stosunkowo krótka - rozważymy to.

Jeśli ostrzenie odbywa się na szmerglowym lub stałym szlifierce, to znaczy, że urządzenia te mają już wyraźnie określoną pozycję w przestrzeni i nie może samodzielnie poruszać się względem stołu, zadaniem mistrza jest podobnie naprawić samodzielnie wykonane adaptery. Najwygodniej jest przymocować mechanizm za pomocą zacisków, ale musisz uważnie monitorować, w jakiej odległości elementy złączne są zainstalowane od materiału ściernego - Twoim zadaniem jest upewnienie się, że znajdują się wystarczająco blisko siebie, umożliwiając ostrzenie.

Po znalezieniu właściwej pozycji i gotowości do przetestowania własnego projektu, poluzuj zacisk, aby umożliwić wsunięcie wiertła na miejsce. Teraz umieść wiertło w przeznaczonym do tego otworze i poszukaj pozycji, w której kąt ostrzenia będzie idealny, a powierzchnia wiertła będzie mocno dociśnięta do powierzchni kamienia. Nie zadowalaj się rozwiązaniami "pośrednimi" - jeśli Twoja konstrukcja jest wykonana i zmontowana poprawnie, będziesz w stanie znaleźć idealną pozycję poprzez regulację jarzma mocującego, jeśli popełniłeś błąd gdzieś w obliczeniach, nie ma sensu ostrzyć czegoś na nieodpowiedniej maszynie.

Po znalezieniu optymalnej pozycji wiertła w stosunku do części ostrzącej bezpiecznie zamocuj wiertło za pomocą łączników, które są przewidziane w urządzeniu domowej roboty specjalnie do takich celów. Zostaw niewielką szczelinę, która zwykle szacowana jest na 1 milimetr - Twoim zadaniem nie jest złamanie końcówki, wystarczy ją trochę zmielić. Następnie uruchom tarczę ścierną lub inne urządzenie szlifierskie i przetestuj własną maszynę w działaniu.

Po upływie wystarczającego czasu na odpowiednie ostrzenie zatrzymaj proces i oceń, jak dobrze działa Twoja własna ostrzałka.

Jeśli z wiertłem wszystko jest w porządku, a wiertło jest naostrzone dokładnie tak, jak jest to konieczne do Twoich potrzeb roboczych, podobny zabieg należy powtórzyć na odwrotnej stronie, ponieważ do tego momentu wiertło szlifowano tylko wzdłuż jednej z krawędzi. Końcówkę obraca się o 180 stopni poprzez poluzowanie, a następnie ponowne dokręcenie łączników, jednak w tym przypadku śruba ograniczająca nie musi być w ogóle dotykana - musi zapewniać taką samą długość ostrzenia jak przy obróbce odwrotnej strony.

Następnie możesz ostrzyć własne wiertła w dowolnym momencie, gdy tylko zajdzie taka potrzeba. Jeśli pracujesz głównie z miękkimi materiałami o stosunkowo niskiej gęstości, taka potrzeba pojawi się stosunkowo rzadko, ale obróbka metali zawsze powoduje ogromne obciążenie wierteł i wymaga regularnego używania urządzeń ostrzących.

Istnieje kilka sposobów, które zostały wypróbowane i przetestowane na przestrzeni wieków, aby stwierdzić, czy wiertło wymaga już aktualizacji ostrej krawędzi. Przede wszystkim po dłuższym użytkowaniu krawędź metalowego wiertła zaczyna się męczyć, dlatego grot może dosłownie zacząć się kruszyć.Zjawisko to często przeraża początkujących i zmusza ich do całkowitej wymiany wiertła lub całkowitego zaniechania obróbki określonego materiału, ale w rzeczywistości wystarczyło przywrócić prawidłowy kształt roboczy dyszy.

Oprócz, tępym wiertłem silnik zaczyna odczuwać przeciążenie i nadmierne ciepło - jest to zrozumiałe, ponieważ aby osiągnąć ten cel za pomocą niespełniającej normy rękojeści, silnik musi pracować ciężej. Wreszcie, tępe wiertło zawsze pozostawia charakterystyczne postrzępione zadziory na powierzchni roboczej - dzieje się tak dlatego, że otępienie nie jest jednolite ze wszystkich stron wiertła i stopniowo psuje końcówkę.

Aby uzyskać informacje o tym, jak zrobić urządzenie do ostrzenia wierteł własnymi rękami, zobacz następny film.

Komentarz został wysłany pomyślnie.