Cement portlandzki: charakterystyka techniczna i zastosowanie

Obecnie cement portlandzki jest słusznie uznawany za najpopularniejszy rodzaj spoiwa do roztworów betonowych. Wykonany jest ze skał węglanowych. Jest często stosowany w produkcji betonu. Dzisiaj przyjrzymy się bliżej, jakie właściwości techniczne są nieodłączne od tego materiału, a także jak można go zastosować.

Co to jest?

Przed rozważeniem właściwości i cech materiału, takiego jak cement portlandzki, warto zastanowić się, co to jest.

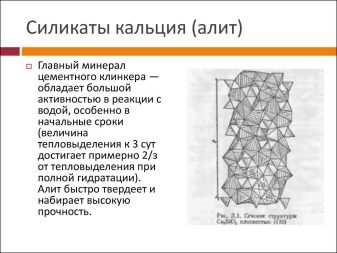

Cement portlandzki to rodzaj cementu, który jest specjalnym środkiem hydraulicznym i wiążącym. W większym stopniu składa się z krzemianu wapnia. Składnik ten zajmuje około 70-80% procent takiego składu cementu.

Ten rodzaj zaczynu cementowego jest popularny na całym świecie. Swoją nazwę wzięła od wyspy, która znajduje się na wybrzeżu Wielkiej Brytanii, ponieważ skały z Portland mają dokładnie taki sam kolor.

Zalety i wady

Cement portlandzki ma mocne i słabe strony.

Na początek warto zastanowić się, jakie zalety ma ten materiał:

- Należy zwrócić uwagę na doskonałe właściwości wytrzymałościowe cementu portlandzkiego. Dlatego najczęściej stosuje się go do produkcji monolitycznych konstrukcji żelbetowych i innych podobnych obiektów.

- Cement portlandzki jest mrozoodporny. Nie boi się niskich temperatur. W takich warunkach materiał nie ulega odkształceniom i nie pęka.

- Ten materiał jest wodoodporny. Nie cierpi na kontakt z wilgocią i wilgocią.

- Cement portlandzki można stosować nawet do budowy fundamentów w trudnych warunkach gruntowych. W takich warunkach stosuje się roztwór odporny na siarczany.

- Istnieje kilka odmian cementu portlandzkiego - każdy kupujący może wybrać dla siebie najlepszą opcję. Możesz kupić pastę szybkoutwardzalną lub średnioutwardzalną.

- Jeśli kupiłeś naprawdę wysokiej jakości cement portlandzki, nie musisz się martwić o jego późniejsze skurczenie i odkształcenie. Po zamontowaniu nie tworzy pęknięć ani innych podobnych uszkodzeń.

Nie ma wielu wad cementu portlandzkiego. Z reguły kojarzą się one z rozwiązaniami niskiej jakości, których w sklepach jest dziś bardzo dużo.

Wśród nich są:

- W trakcie całkowitego utwardzenia materiał niskiej jakości jest podatny na odkształcenia. Należy to wziąć pod uwagę podczas pracy. Należy również zapewnić wszystkie złącza skurczowe.

- Tego rozwiązania nie można nazwać przyjaznym dla środowiska, ponieważ w jego składzie oprócz naturalnych znajduje się wiele składników chemicznych.

- Należy zachować ostrożność podczas obchodzenia się z cementem portlandzkim, ponieważ kontakt z nim może powodować oparzenia chemiczne i podrażnienie. Zdaniem ekspertów, w warunkach długotrwałego kontaktu z tym materiałem można zarobić na raka płuc.

Niestety, dziś wielu kupujących ma do czynienia z niskiej jakości zaprawami z cementu portlandzkiego. Ten produkt musi być zgodny z GOST 10178-75. W przeciwnym razie mieszanka może nie być tak mocna i niezawodna.

Cechy produkcji

Skład nowoczesnego cementu portlandzkiego zawiera wapno, gips i specjalną glinkę klinkierową, która została poddana specjalnej obróbce.

Również ten rodzaj cementu uzupełniamy o składniki korygujące poprawiające właściwości techniczne zaprawy:

- zapewnić mu odpowiednią gęstość;

- określić jedną lub drugą prędkość krzepnięcia;

- sprawiają, że materiał jest odporny na czynniki zewnętrzne i technogeniczne.

Produkcja tego rodzaju cementu oparta jest na krzemianach wapnia. Tynk służy do regulacji ustawienia. Cement portlandzki jest wytwarzany przez wypalanie (według specjalnej formuły) pewnej mieszanki z dużą ilością wapnia.

W produkcji cementu portlandzkiego nie można obejść się bez skał węglanowych. Obejmują one:

- kreda;

- wapień;

- krzemionka;

- glinka.

Ponadto często w procesie produkcyjnym często stosuje się składnik taki jak margiel. Jest to połączenie skał gliniastych i węglanowych.

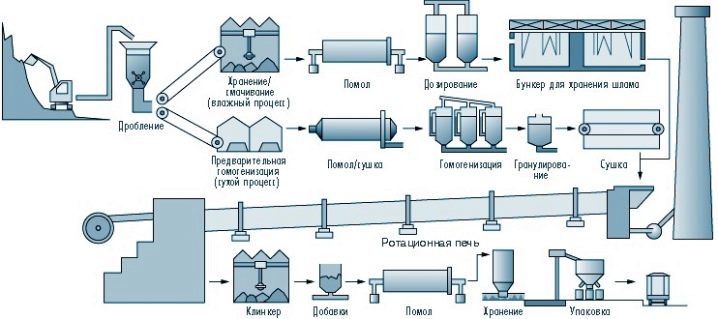

Jeśli szczegółowo rozważymy proces produkcji cementu portlandzkiego, możemy stwierdzić, że polega on na zmieleniu niezbędnych surowców. Następnie jest odpowiednio mieszany w określonych proporcjach i wypalany w piecach. Jednocześnie reżim temperaturowy utrzymuje się na poziomie 1300-1400 stopni. W takich warunkach zapewnione jest prażenie i topienie surowców. Na tym etapie uzyskuje się produkt zwany klinkierem.

Aby uzyskać gotowy produkt, kompozycja cementu jest ponownie mielonaa następnie zmieszany z gipsem. Otrzymany produkt musi przejść wszystkie kontrole, aby potwierdzić jego jakość. Sprawdzony i niezawodny skład zawsze posiada odpowiednie certyfikaty wymaganej próbki.

Aby w rezultacie wyprodukować wysokiej jakości cement portlandzki, do jego stworzenia stosuje się kilka metod:

- suchy;

- półwytrawne;

- łączny;

- mokry.

Najczęściej stosuje się metody produkcji suchej i mokrej.

Mokry

Ta opcja produkcyjna polega na wytworzeniu cementu portlandzkiego z dodatkiem specjalnego składnika węglanowego (kredy) i elementu silikonowego - gliny.

Często stosuje się suplementy żelaza:

- żużle pirytowe;

- szlam konwertorowy.

Należy zadbać o to, aby zawartość wilgoci składnika silikonowego nie przekraczała 29%, a gliny nie przekraczała 20%.

Ta metoda wytwarzania mocnego cementu nazywana jest mokrą, ponieważ mielenie wszystkich składników odbywa się w wodzie. Jednocześnie na wylocie powstaje ładunek, który jest zawiesiną na bazie wody. Zazwyczaj jego zawartość wilgoci waha się od 30% do 50%.

Następnie szlam jest wypalany bezpośrednio w piecu. Na tym etapie uwalniany jest z niego dwutlenek węgla. Pojawiające się kulki klinkieru są dokładnie mielone, aż zamienią się w proszek, który już można nazwać cementem.

Półwytrawne

W metodzie półsuchej stosuje się takie składniki, jak wapno i glina. Zgodnie ze standardowym schematem składniki te są kruszone i suszone. Następnie są mieszane, ponownie kruszone i dopasowywane różnymi dodatkami.

Na końcu wszystkich etapów produkcji glina i wapno są granulowane i wypalane. Można powiedzieć, że półsucha metoda produkcji jest prawie taka sama jak sucha. Jedną z różnic między tymi metodami jest wielkość mielonego surowca.

Suchy

Sucha metoda produkcji cementu portlandzkiego jest słusznie uznawana za najbardziej ekonomiczną. Jego charakterystyczną cechą jest to, że na wszystkich etapach produkcji wykorzystywane są surowce wyłącznie w stanie suchym.

Ta czy inna technologia produkcji cementu zależy bezpośrednio od fizycznych i chemicznych właściwości surowców. Najbardziej popularna jest produkcja materiału w warunkach specjalnych pieców obrotowych. W takim przypadku należy zastosować składniki takie jak glina i wapno.

Kiedy glina i wapno są całkowicie kruszone w specjalnym urządzeniu do kruszenia, są suszone do wymaganego stanu. W takim przypadku poziom wilgotności nie powinien przekraczać 1%. Jeśli chodzi o bezpośrednie mielenie i suszenie, są one przeprowadzane w specjalnej maszynie separacyjnej. Następnie powstałą mieszaninę przenosi się do cyklonowych wymienników ciepła i pozostaje tam przez bardzo krótki czas – nie dłużej niż 30 sekund.

Po tym następuje etap, podczas którego przygotowany surowiec jest bezpośrednio wypalany. Następnie jest przenoszony do lodówki. Następnie klinkier zostaje „przeniesiony” do magazynu, gdzie zostanie dokładnie zmielony i zapakowany. W takim przypadku wstępne przygotowanie komponentu gipsowego i wszystkich elementów dodatkowych, a także późniejsze przechowywanie i transport klinkieru będą przebiegać w taki sam sposób jak przy produkcji mokrej.

Mieszany

W przeciwnym razie ta technologia produkcji nazywa się połączoną. Dzięki niemu szlam uzyskuje się metodą mokrą, a następnie powstałą mieszaninę uwalnia się od nadmiaru wilgoci za pomocą specjalnych filtrów. Proces ten powinien być kontynuowany, aż poziom wilgotności wyniesie 16-18%. Następnie mieszaninę przenosi się do wypalania.

Istnieje inna możliwość produkcji mieszanej mieszanki cementowej. W tym przypadku zapewnia się suche przygotowanie surowców, które następnie rozcieńcza się wodą (10-14%) i poddaje dalszej granulacji. Konieczne jest, aby wielkość granulek nie była większa niż 15 cm, dopiero potem zaczynają wypalać surowiec.

Czym różni się od zwykłego cementu?

Wielu konsumentów zastanawia się, jaka jest różnica między cementem portlandzkim a cementem konwencjonalnym.

Należy od razu zauważyć, że cement klinkierowy jest jednym z podrodzajów klasycznej zaprawy. Z reguły stosuje się go do produkcji betonu, który z kolei jest niezbędny przy budowie konstrukcji monolitycznych i żelbetowych.

Przede wszystkim różnice między tymi dwoma rozwiązaniami polegają na ich wyglądzie, wydajności i właściwościach. Tak więc cement portlandzki jest bardziej odporny na niskie temperatury, ponieważ zawiera specjalne dodatki. W przypadku zwykłego cementu te cechy są znacznie słabsze.

Cement portlandzki ma jaśniejszy kolor niż zwykły cement. Dzięki tej charakterystyce znacznie oszczędza się barwnik podczas prac budowlanych i wykończeniowych.

Cement portlandzki jest bardziej popularny i poszukiwany niż cement konwencjonalny, pomimo swojego składu chemicznego. To jego eksperci zalecają stosowanie go w pracach budowlanych, zwłaszcza jeśli są one prowadzone na dużą skalę.

Rodzaje i cechy

Istnieje kilka rodzajów cementu portlandzkiego.

- Szybkoschnacy. Taką kompozycję uzupełniają składniki mineralne i żużlowe, dzięki czemu w ciągu pierwszych trzech dni całkowicie twardnieje. Dzięki tej funkcji czas utrzymywania monolitu w szalunku jest zauważalnie skrócony. Warto zauważyć, że w procesie suszenia szybkoschnącego cementu portlandzkiego zwiększa jego właściwości wytrzymałościowe. Znakowanie mieszanek szybkoschnących - M400, M500.

- Normalnie twardnieje. W składzie takiego cementu portlandzkiego nie ma dodatków, które wpływają na okres twardnienia roztworu. Ponadto nie wymaga drobnego mielenia. Taka kompozycja musi mieć cechy odpowiadające GOST 31108-2003.

- Plastyfikowany. Ten cement portlandzki zawiera specjalne dodatki zwane plastyfikatorami. Zapewniają cementowi wysoką ruchliwość, podwyższone właściwości wytrzymałościowe, odporność na różne warunki temperaturowe oraz minimalną absorpcję wilgoci.

- Hydrofobowy. Podobny cement portlandzki otrzymuje się przez wprowadzenie składników takich jak asidol, mylonft i inne dodatki hydrofobowe.Główną cechą hydrofobowego cementu portlandzkiego jest nieznaczne wydłużenie czasu wiązania, a także nie wchłanianie wilgoci w jego strukturę.

Woda z takich roztworów bardzo wolno odparowuje, dlatego najczęściej stosuje się je w suchych obszarach, gdzie kamień musi stopniowo twardnieć, aby nie tracić na wytrzymałości.

- Odporny na siarczany. Odporny na siarczany rodzaj cementu portlandzkiego służy do uzyskania wysokiej jakości betonu, który nie boi się niskich temperatur i mrozu. Materiał ten może być stosowany do budowy budynków i konstrukcji, na które mają wpływ wody siarczanowe. Taki cement zapobiega powstawaniu korozji na konstrukcjach. Gatunki cementu portlandzkiego odpornego na siarczany - 300, 400, 500.

- Odporny na kwasy. Zawartość tego cementu portlandzkiego zawiera piasek kwarcowy i krzemofluorek sodu. Te komponenty nie boją się kontaktu z agresywnymi chemikaliami.

- Glinowy. Cement klinkierowy z tlenku glinu charakteryzuje się składem, w którym tlenek glinu występuje w wysokim stężeniu. Dzięki temu składnikowi ta kompozycja ma minimalny czas wiązania i schnięcia.

- Pucolanowy. Cement pucolanowy jest bogaty w dodatki mineralne (pochodzenia wulkanicznego i osadowego). Te składniki stanowią około 40% całego składu. Dodatki mineralne w cemencie pucolanowym portlandzkim zapewniają wyższą wodoodporność. Nie przyczyniają się jednak do powstawania wykwitów na powierzchni już wysuszonego roztworu.

- Biały. Takie roztwory powstają z czystego wapna i białej gliny. Aby uzyskać większy efekt wybielający, klinkier poddaje się procesowi dodatkowego chłodzenia wodą. Cement portlandzki biały jest najczęściej stosowany w pracach wykończeniowych i architektonicznych, a także barwiony. Może również służyć jako podstawa kolorowej zaprawy z cementu portlandzkiego. Oznaczenie tej kompozycji to M400, M500.

- Cement portlandzki żużlowy. Ten rodzaj cementu portlandzkiego służy do produkcji betonu żaroodpornego. Taki materiał ma niski współczynnik mrozoodporności, dlatego tak często jest wykorzystywany w budowie nie tylko konstrukcji naziemnych, ale również podziemnych i podwodnych.

Cechą charakterystyczną cementu żużlowego portlandzkiego jest wysoka zawartość najmniejszych cząstek metalu dzięki dodatkowi żużli wielkopiecowych.

- Zasyp. Do cementowania szybów gazowych i naftowych najczęściej stosuje się specjalny cement portlandzki do szybów naftowych. Skład tego cementu jest mineralogiczny. Jest rozcieńczany piaskiem kwarcowym lub żużlem wapiennym.

Istnieje kilka odmian tego cementu:

- piaszczysty;

- ważona;

- niska higroskopijność;

- odporny na sól.

- Żużel alkaliczny. Taki cement portlandzki zawiera dodatki z alkaliów, a także zmielony żużel. Istnieją kompozycje, w których obecne są składniki glinki. Cement żużlowo-alkaliczny zaciera się w taki sam sposób jak zwykły cement portlandzki na podłożu piaszczystym, jednak charakteryzuje się podwyższoną odpornością na negatywne czynniki zewnętrzne i niskie temperatury. Takie rozwiązanie ma również niski poziom wchłaniania wilgoci.

Jak widać, właściwości techniczne i fizyczne różnych rodzajów cementu portlandzkiego bardzo się od siebie różnią. Dzięki tak szerokiemu wyborowi możesz wybrać rozwiązanie zarówno do prac budowlanych, jak i wykończeniowych w każdych warunkach.

Cechowanie

Wszystkie odmiany cementu portlandzkiego różnią się oznaczeniami:

- M700 to bardzo wytrzymała mieszanka. To on jest wykorzystywany do produkcji betonu o wysokiej wytrzymałości do budowy złożonych i dużych konstrukcji. Taka mieszanka nie jest tania, dlatego niezwykle rzadko jest wykorzystywana do budowy małych konstrukcji.

- М600 to kompozycja o podwyższonej wytrzymałości, który jest najczęściej wykorzystywany przy produkcji krytycznych elementów żelbetowych i skomplikowanych konstrukcji.

- M500 jest również bardzo wytrzymały. Dzięki tej jakości może być stosowany przy odbudowie różnych budynków, które uległy poważnym wypadkom i zniszczeniom. Również kompozycja M500 służy do układania nawierzchni drogowych.

- M400 jest najtańszym i najbardziej rozpowszechnionym. Posiada dobre parametry mrozoodporności i odporności na wilgoć. Klinkier M400 można wykorzystać do budowy konstrukcji o dowolnym celu.

Szereg zastosowań

Jak wspomniano powyżej, cement portlandzki jest ulepszonym rodzajem zaprawy cementowej. Niektóre właściwości techniczne związane z tym materiałem zależą bezpośrednio od bezpośredniego rodzaju wypełniacza. Tak więc szybkoschnący cement portlandzki oznaczony 500 i 600 charakteryzuje się szybkim utwardzaniem, dlatego jest mieszany z betonem do budowy masywnych i wielkogabarytowych konstrukcji, które mogą być zarówno naziemne, jak i podziemne. Ponadto ten skład jest często przywoływany w przypadkach, w których wymagany jest najszybszy możliwy zestaw wytrzymałości. Najczęściej taka potrzeba pojawia się podczas wylewania podkładu.

Cement portlandzki z oznaczeniem 400 jest słusznie uznawany za bardziej powszechny. Jest wszechstronny w swoim zastosowaniu. Służy do tworzenia potężnych części monolitycznych i żelbetowych, które podlegają zwiększonym wymaganiom wytrzymałościowym. Ta kompozycja jest nieco gorsza od cementu portlandzkiego klasy 500, ale jest tańsza.

Spoiwo odporne na siarczany jest często stosowane do przygotowania mieszanin związanych z budową różnych konstrukcji pod wodą. Ten zaawansowany cement portlandzki jest niezbędny w takich warunkach, ponieważ konstrukcje podwodne są szczególnie podatne na szkodliwe działanie wód siarczanowych.

Cement z plastyfikatorem i oznaczeniem 300-600 zwiększa plastyczność zaprawy, a także zwiększa jej właściwości wytrzymałościowe. Stosując taki cement portlandzki można zaoszczędzić około 5-8% spoiwa, zwłaszcza w porównaniu do zwykłego cementu.

Specjalne odmiany cementu portlandzkiego nie są często używane do prac budowlanych na małą skalę. Wynika to z ich wysokich kosztów. I nie każdy konsument dobrze zna takie preparaty. Mimo to cement portlandzki z reguły stosuje się do budowy dużych i ważnych obiektów.

Kiedy nie używać?

Cement portlandzki nadaje zwykłemu betonowi specjalne właściwości i właściwości wytrzymałościowe, co czyni go bardzo popularnym w pracach budowlanych (zwłaszcza na dużą skalę). Takiego rozwiązania nie można jednak stosować w korytach rzek płynących, zbiornikach słonych, a także w wodach o dużej zawartości składników mineralnych.

Nawet cement odporny na siarczany nie poradzi sobie ze swoimi głównymi funkcjami w takich warunkach, ponieważ jest przeznaczony do pracy w wodach statycznych i umiarkowanych.

Wskazówki dotyczące użytkowania

Cement portlandzki ma bardziej złożony skład niż konwencjonalna zaprawa.

Podczas pracy z takimi materiałami należy przestrzegać rad i zaleceń ekspertów:

- Aby roztwór stwardniał jak najszybciej, należy dobrać odpowiedni skład mineralogiczny cementu, a także zastosować specjalne dodatki. Często w takich przypadkach przechodzą na ogrzewanie elektryczne lub obróbkę cieplno-wilgotną.

- W celu spowolnienia utwardzania stosuje się azotany sodu, potasu i amonu. NS

- Należy wziąć pod uwagę czas wiązania zaczynu cementowego. Początek tego procesu następuje nie wcześniej niż po 30-40 minutach, a zakończenie – nie później niż po 8 godzinach.

- Jeśli planuje się zastosowanie cementu portlandzkiego do układania fundamentu w złożonych warunkach glebowych, eksperci zdecydowanie zalecają wybór roztworu odpornego na siarczany, który ma wysoką zawartość składników mineralnych.

- Kolorowy lub biały cement portlandzki jest idealny do podłóg.Stosując takie rozwiązanie można stworzyć piękne mozaiki, kafelki i brekcjowane powłoki.

- Cement portlandzki nie jest rzadkością. Możesz go kupić w prawie każdym sklepie z narzędziami. Musi być odpowiednio przygotowany do pracy. Aby to zrobić, musisz wziąć 1,4-2,1 wody na każde 10 kg cementu. Aby obliczyć dokładną ilość wymaganej cieczy, należy zwrócić uwagę na stopień gęstości roztworu.

- Zwróć uwagę na skład cementu portlandzkiego. Jeśli zawiera różne dodatki poprawiające odporność na wilgoć, zmniejszy się odporność na mróz. Jeśli wybierasz cement do wilgotnego klimatu, zwykła zaprawa nie będzie dla Ciebie odpowiednia. Lepiej kupować cement portlandzki żużlowy.

- Mieszanki klinkieru kolorowego i białego należy przewozić i przechowywać w specjalnym pojemniku.

- Obecnie w sklepach jest wiele fałszywych mieszanek klinkierowych. Eksperci zdecydowanie zalecają zapoznanie się z certyfikatami jakości towarów przy zakupie, w przeciwnym razie cement może okazać się niskiej jakości.

Proces pozyskiwania cementu portlandzkiego można obejrzeć poniżej.

Komentarz został wysłany pomyślnie.