Profilometry

Profilometr Jest specjalnym urządzeniem do pomiaru chropowatości powierzchni poszczególnych części, mechanizmów i elementów wykonanych z materiałów o różnej gęstości. Pomaga określić jakość produktu i potrzebę dodatkowej obróbki. Stosowanie, a zwłaszcza dobór aparatury, są ważnymi etapami w prawie każdym procesie produkcyjnym. Dlatego przed zakupem i rozpoczęciem eksploatacji miernika należy szczegółowo przestudiować, jakie są rodzaje profilometrów, ich funkcjonalność i cechy technologiczne.

Co to jest?

Wskaźnik chropowatości powierzchni - jest to jedna z głównych cech technicznych jakości produktu przeznaczonego do pracy w trudnych warunkach, które wiążą się z dużym zużyciem materiału produkcyjnego. Od poziomu chropowatości zależy zarówno ogólna jakość pracy produktu – jego parametry eksploatacyjne, jak i czas użytkowania. Wskaźnik chropowatości jest bardzo ważny np. dla silników spalinowych i innych podobnych podzespołów i mechanizmów z dużą liczbą ruchomych części i elementów.

Podczas pracy na powierzchniach roboczych takich mechanizmów zachodzą ciągłe procesy, które mają negatywny wpływ na strukturę i integralność materiału:

-

powstawanie wiórów, pęknięć i zadziorów o różnych rozmiarach;

-

mechaniczne zużycie materiału;

-

erozja metalu, jego częściowe kruszenie.

Aby zwiększyć parametry techniczne i operacyjne produktu, poprawić jakość jego pracy, a także wydłużyć okres przydatności do spożycia, znacznie pomaga dodatkowa obróbka technologiczna - szlifowanie... Od tego będzie zależeć poziom chropowatości powierzchni, mierzony przez profilometr.

Takie powstające defekty mogą mieć jeszcze większy wpływ na jakość mechanizmu niż silne przegrzanie lub uderzenia, a zatem szybciej powodować jego deformację. A przegrzanie samego metalu najczęściej następuje z powodu nadmiernego tarcia, którego przyczyną jest nadmierna chropowatość powierzchni pojedynczego elementu.

Dlatego to właśnie chropowatość w dużej mierze wpływa na takie wskaźniki techniczne materiałów jak:

-

odporność na korozję;

-

ogólna trwałość;

-

dopuszczalny współczynnik tarcia.

Urządzenie to pozwala na określenie dokładnego stanu powierzchni materiału, a co najważniejsze konieczności jego dalszej obróbki (czyszczenie lub szlifowanie).

Wyświetlenia

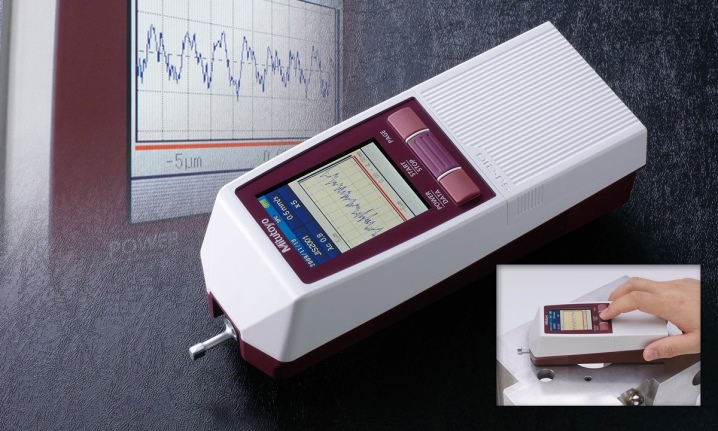

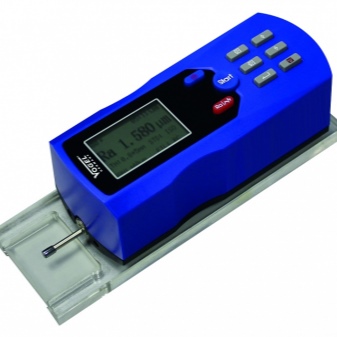

Zgodnie z zasadą działania profilometry dzielą się na: kontakt oraz zbliżeniowy urządzenia. Urządzenia stykowe są wyposażone w specjalny stalowy rysik z twardą końcówką. Określa poziom chropowatości, poruszając się po powierzchni produktu i podaje odczyty na ekran zainstalowany w korpusie urządzenia.

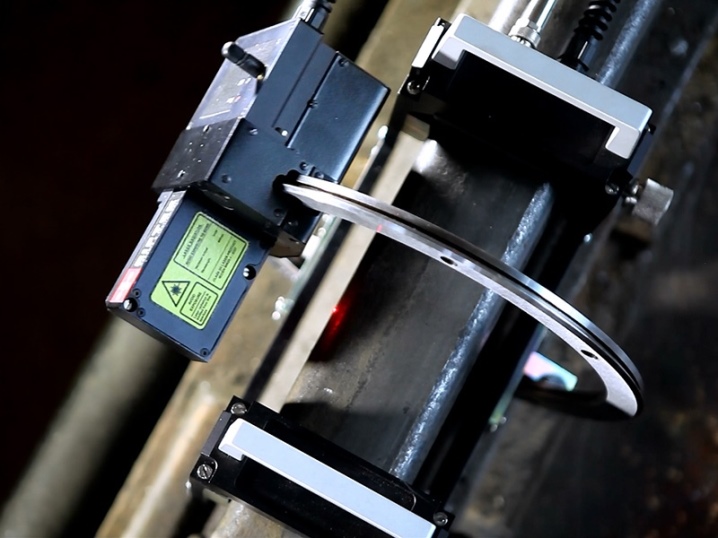

Profilometry bezdotykowe lub optyczne określają poziom chropowatości części za pomocą czujnika optycznego i lasera, który również badając powierzchnię wyświetla uzyskane dane na specjalnym miniaturowym monitorze. Rozważmy bardziej szczegółowo oba typy profilometrów, cechy ich działania i główne cechy techniczne.

Kontakt z profilometrami

Jako ilustrujący przykład rozważ jeden z najczęstszych profilometrów kontaktowych - urządzenie z odczytem cyfrowym modelu 296. Jest typowym przedstawicielem urządzeń tej klasy techniki pomiarowej, których działanie opiera się na indukcyjnej konwersji sygnału.Miernik ten jest przeznaczony wyłącznie do pomiaru poziomu chropowatości płaskich powierzchni. Strukturalnie profilometr kontaktowy składa się z następujących elementów:

-

stalowy rysik z twardą, zazwyczaj diamentową końcówką;

-

urządzenie do przesuwania sondy;

-

przetwornik poziomu chropowatości;

-

przetwornik cyfrowy i wzmacniacz sygnału mocy;

-

wyświetlacz lub miniaturowy monitor;

-

czujniki cofania do sterowania sondą, kierunek jej ruchu;

-

przełącznik trybu pomiaru;

-

przekaźnik ustawiania interwału czasowego.

Profiler model 296, a także urządzenia o podobnej modyfikacji, na przykład profiler model 130, są uważane za stacjonarne urządzenia pomiarowe. Urządzenia te służą głównie do określania chropowatości powierzchni wyłącznie w warunkach laboratoryjnych, warsztatowych.

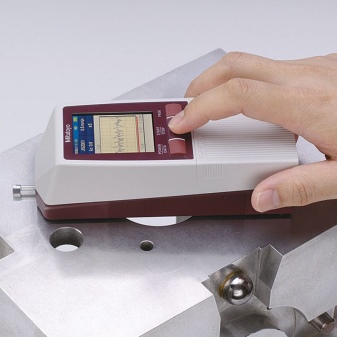

Ale oprócz nich istnieją również mobilne lub przenośne profilery kontaktowe, które mają niewielkie wymiary. Na przykład rosyjskie urządzenie pomiarowe model TR-100 z przetwornikiem piezoelektrycznym.

Pomimo tego, że ten profilometr działa na tej samej zasadzie co poprzednie modele, jego funkcjonalność pozwala określić poziom chropowatości nie tylko na powierzchniach płaskich, ale również wypukłych i wklęsłych.

Regulacja odczytu wielkości wyjściowej lub wskazania w model TR-100 realizowane kosztem specjalnej jednostki, dodatkowo wbudowanej w główny obwód roboczy urządzenia. Dodatkowo profilometr TR-100 posiada szerszy zakres pomiarowy – od 0,05 do 50 mikrometrów (μm). Jego istotną wadą w porównaniu z urządzeniami laboratoryjnymi czy warsztatowymi jest mniejsza dokładność oznaczeń (różnica między modelami ok. 10-12%).

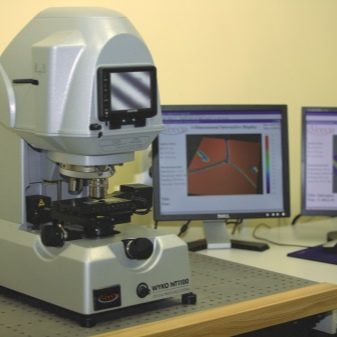

Profilometry bezdotykowe

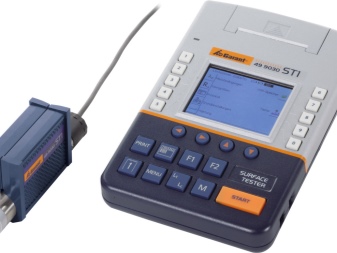

W przeciwieństwie do modeli kontaktowych, profilometry bezkontaktowe mają więcej możliwości. Dlatego dziś są znacznie bardziej rozpowszechnione, częściej są wykorzystywane w produkcji. Ich główne zalety to możliwość zdalnego skanowania, a także funkcja przesyłania danych online i automatycznego wyprowadzania informacji na monitor komputera lub drukarkę w celu późniejszego wydrukowania. Dopuszczalna odległość lub odległość od badanej powierzchni będzie zależeć od konkretnego modelu miernika. Podobnie jak w przypadku modeli stykowych, również urządzenia zbliżeniowe występują w dwóch głównych typach – stacjonarnych i przenośnych.

Bezdotykowy profilometr stacjonarny z funkcją rejestracji uzyskanego wyniku zawiera następujące elementy:

-

podest ze specjalnymi rowkami, w których mocowany jest badany materiał lub produkt;

-

specjalna głowica laserowa do skanowania powierzchni;

-

urządzenie optyczne z podstawowymi przetwornikami pomiarowymi - specjalny czujnik lub czujnik;

-

kanał prowadzący do transmisji fal - falowód;

-

skomputeryzowany węzeł z odpowiednim interfejsem użytkownika do sterowania urządzeniem i podłączania do niego dodatkowych urządzeń rejestrujących.

Przemyślana funkcjonalność bezdotykowego profilometru optycznego pozwala określić i wyświetlić na monitorze bardzo dużą, aw większości przypadków wyczerpującą ilość potrzebnych informacji. Szczegółowe dane pomagają jak najdokładniej ustalić poziom chropowatości powierzchni i potrzebę dalszej obróbki. Uzyskane informacje obejmują tak ważne wskaźniki, jak:

-

profil obszaru skanowania - podłużny i poprzeczny;

-

maksymalna dopuszczalna dokładność pomiaru dla określonej powierzchni;

-

dyskretność (nieciągłość) kroku pomiarowego urządzenia;

-

błąd odczytu w czasie skanowania, a także możliwy całkowity błąd.

Oprócz głównej funkcjonalności takie profilometry zapewniają możliwość zapisz uzyskane wyniki na specjalnym rolkowym papierze do druku termicznego. Samo nagranie odbywa się w formie profilogramu, dzięki czemu urządzenie może służyć również jako pełnoprawny profilograf. Kontrola i monitorowanie skanowania odbywa się w osobnym trybie dialogowym, co pozwala na ponowny pomiar poziomu chropowatości nie na całym produkcie, ale tylko w wymaganych obszarach.

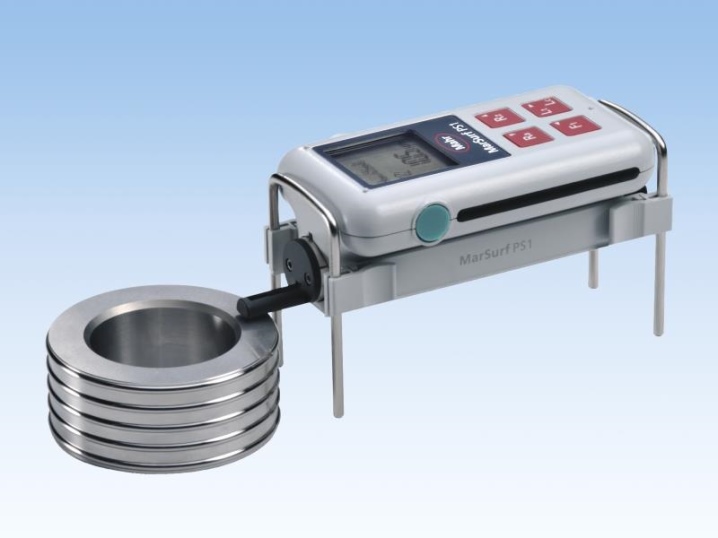

Jako przykład przenośnego lub mobilnego profilometru bezkontaktowego rozważ jeden z najpopularniejszych modeli tego typu urządzenia - miernik produkcji niemieckiej Mahr MarSurf PS1. W tym kompaktowym urządzeniu sygnał sterujący jest przesyłany do odpowiedniego obwodu za pomocą specjalnego czujnika optycznego. Przypadkowe mimowolne wahania (okresowe zmiany cząstkowe) odległości pomiędzy badaną powierzchnią a odbiornikiem odczytowym aparatu są kompensowane przez automatyczny system kalibracji kroku pomiarowego.

Profilometr jest wyposażony w wygodny wyświetlacz cyfrowy i specjalny chowany rysik bezdotykowy. Zakres pomiaru poziomu chropowatości w przenośny model Mahr MarSurf PS1 waha się od 5 do 15 mikrometrów.

Jak wszystkie nowoczesne profilometry mobilne, urządzenie działa nie tylko z sieci elektrycznej, ale także z wbudowanych baterii. Istnieją również modele z wymiennymi bateriami.

Jak wybrać?

Wybór miernika będzie bezpośrednio zależał od rodzaju badanej powierzchni i przeznaczenia, złożoności badanego przedmiotu. Stacjonarne profilometry kontaktowe i bezkontaktowe zapewniają dokładniejszą i bardziej szczegółową ocenę poziomu chropowatości materiału. Chropowatość twardych powierzchni, takich jak części ze stali wysokowęglowej, najlepiej mierzyć za pomocą igły diamentowej. Wygodniej jest przeprowadzić operacyjną lub częściową ocenę jakości obróbki materiału za pomocą przenośnego urządzenie przenośne.

Mierniki optyczne bezdotykowe przeznaczone są wyłącznie do skanowania oczyszczonych materiałów - kurz i brud mogą znacznie zniekształcić wynik.

W określonych warunkach produkcyjnych do sprawdzania takich powierzchni zaleca się stosowanie profilometrów stykowych z twardym diamentem, w przeciwnym razie wartość chropowatości będzie nieprawidłowa.

Komentarz został wysłany pomyślnie.