Cechy radełkowania do tokarek

Walcowanie gwintów za pomocą specjalnych rolek to popularna i wszechstronna opcja stosowana przez większość rzemieślników w produkcji. To rozwiązanie nie tylko umożliwiło uzyskanie gwintów o wysokiej precyzji, ale również zapewniło, że gotowy produkt spełnił niezbędne wymagania i przyspieszył obróbkę części.

ogólny opis

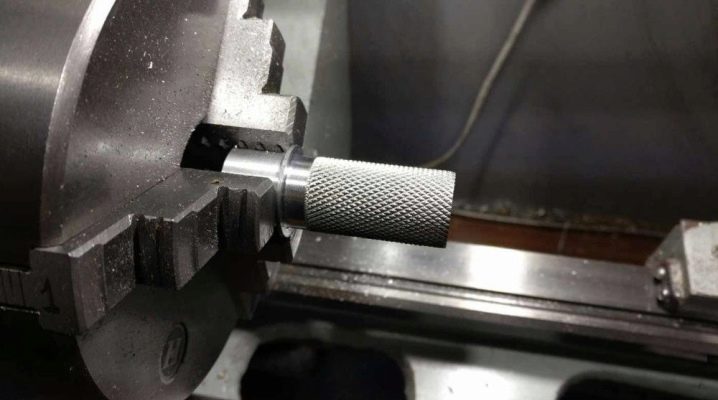

Moletowanie, wykonywane na tokarkach, to specjalna technologia wykorzystywana do formowania różnych powierzchni produktów. Za pomocą specjalnych narzędzi rzemieślnikom udaje się toczyć na części:

-

siatka;

-

marszczenie;

-

ryzyko;

-

wycięcia.

Obecnie metoda walcowania obróbki materiału, a następnie gwintowanie jest uważana za uniwersalną opcję, która umożliwia:

-

poprawa właściwości roboczych i wytrzymałościowych produktów;

-

eliminacja wad - pęknięć, rys i innych deformacji;

-

zwiększenie odporności na korozję produktu;

-

modernizacja elementu w celu usprawnienia działania.

Niektóre detale wymagają procedury walcowania, aby można je było później wygodnie wykorzystać. Na przykład na łbach śrub lub uchwytach często wykonuje się specjalne rowki.

Wyświetlenia

Obróbka metali polega na stosowaniu w tokarkach dwóch rodzajów radełkowania.

-

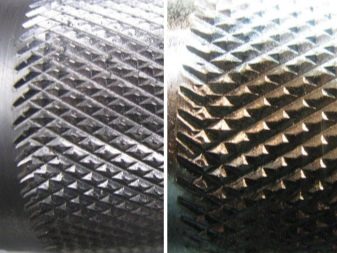

Modelacja... Stosuje się je, gdy wymagane jest formowanie zębów i nici. Zasadniczo obróbce poddawane są części cylindryczne. A także radełkowanie służy do wykonywania nacięć na przyrządach pomiarowych, które później staną się skalami pomiarowymi. W wielu branżach moletowanie jest również znane jako szpikulec.

-

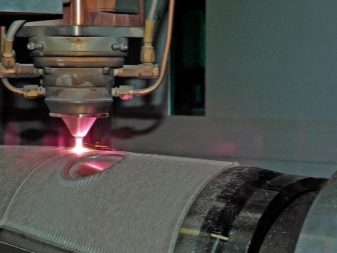

Hartowanie... Stosując tę technikę można zwiększyć odporność produktu na zużycie, a tym samym wydłużyć żywotność. A także radełkowanie zwiększa właściwości wytrzymałościowe obrabianego elementu. W procesie obróbki na powierzchnię materiału nakłada się utwardzanie zgniotowe, dzięki czemu poprawia się właściwości użytkowe. Radełkowanie hartujące jest zasadniczo stosowane w produkcji elementów złącznych, wałów lub tulei.

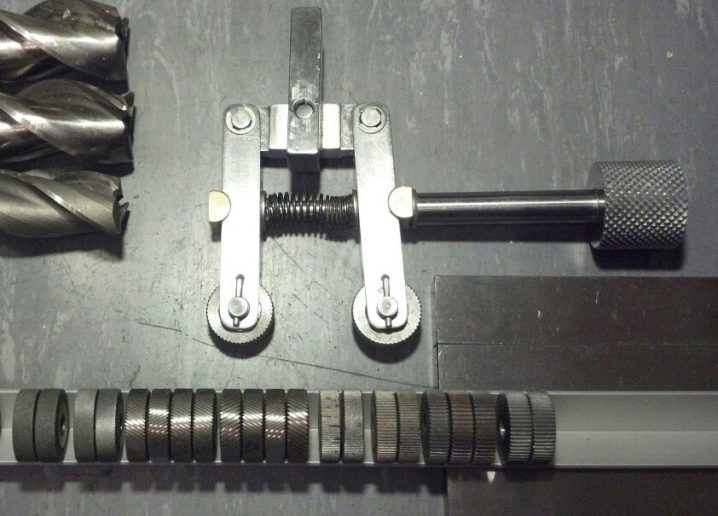

Walcowanie odbywa się za pomocą specjalnych narzędzi – podstawy i rolek, wykonanych z wytrzymałej stali nierdzewnej. Wymiary zębów na każdym z wałków określają kształt i rozmiar przyszłej nici lub innego rodzaju obróbki.

Istnieją następujące rodzaje filmów.

-

Walcowanie... Elementy służą do tworzenia reliefu na powierzchni. Aby osiągnąć pożądany efekt, konieczne jest zainstalowanie rolki w uchwycie, która następnie zostanie zamontowana w uchwycie narzędzia. Wałki radełkowane są dodatkowo podzielone na jednostronne i dwustronne. Te pierwsze są pożądane przy tworzeniu prostego wzoru, te drugie są niezbędne do fałdowania siatki.

- Zębaty... Ma zastosowanie do formowania zębów, stosowany głównie do obróbki części cylindrycznych. Za pomocą wałków zębatych można osiągnąć pożądane parametry za jednym razem.

- uniwersalny... Umożliwiają formowanie pofałdowań na różnych elementach: od uchwytów po zapięcia. Są również przeznaczone do tworzenia rys i nacięć.

- Standard... Rolki te to zwykłe kulki zmontowane z twardej stali stopowej lub utwardzonego żelaza. Niektóre elementy są wyposażone w sprężynę zapewniającą równomierny nacisk na część. Zaletą tych rolek jest możliwość regulacji siły docisku. Częściej, przy użyciu standardowych modeli, przetwarzane są części o minimalnej sztywności.

Aby wykonać pracę, warto ostrożnie podejść do wyboru wałka, ponieważ wynik będzie zależał od wielkości, kształtu i wydajności elementu.

Niuanse użytkowania

Aby zakończyć procedurę, wymagany jest sprzęt tokarski - maszyna. Przed rozpoczęciem pracy należy ustawić obroty na sprzęcie - nie więcej niż 100 na minutę. Potężne modele i profesjonalne obrabiarki są w stanie poradzić sobie z zadaniem na raz. W domu będziesz musiał kilkakrotnie zwijać produkt.

Istnieją cztery rodzaje walcowania:

-

bezpośredni;

-

kątowy;

-

krzyż;

-

półkolisty.

Dwie pierwsze opcje obejmują użycie pojedynczego wałka radełkowanego. Walcowanie krzyżowe wymaga dwóch części.

Specyfiką walców wykonujących walcowanie półokrągłe jest specjalny półokrągły rowek o promieniu, w którym odbywa się cięcie. Aby zapobiec wychodzeniu części poza krawędzie podczas zabiegu, promień rowka powinien przekraczać promień zaokrąglenia części o około połowę kroku radełkowania.

Inne cechy używania radełek.

-

W przypadku radełkowania prostego i krzyżowego należy uwzględnić wymiary fazek.w przeciwnym razie na powierzchni utworzą się zadziory.

-

Podczas walcowania średnica produktu wzrasta średnio o 0,5 kroku radełkowania. Należy to wziąć pod uwagę przy wyborze rolek.

-

Krok radełkowania jest obliczany na podstawie kilku parametrów: średnicy i właściwości materiału, a także długości obrabianej powierzchni... Na przykład w przypadku twardych materiałów wybierz gruby krok. To samo dotyczy części z dużymi otworami.

-

Procedurę walcowania gwintu należy rozpocząć przed wykończeniem powierzchni części.... Tłumaczy się to występowaniem dużych naprężeń powodowanych przez rolki, przez co mogą zmieniać się wymiary elementów.

-

Prawie każda maszyna nadaje się do tego zadania, wyposażony w słupek o dużej mocy.

-

Przed zabiegiem wałki należy dokładnie wyczyścić pędzlem, aby nie uszkodzić powierzchni obrabianego materiału.

Walcowanie to złożony proces, przed wykonaniem którego należy zadbać o przygotowanie narzędzi, materiałów oraz montaż konstrukcji. Aby rozpocząć procedurę, musisz zainstalować rolkę w uchwycie. Istnieją następujące typy:

-

pływający uchwyt głowy;

-

jedno- lub dwustronne;

-

w kształcie litery U;

-

W kształcie litery V.

Uniwersalne modele maszyn umożliwiają jednoczesną pracę z parą rolek, dzięki czemu można uzyskać wzór krzyżowy. Inne urządzenia pozwalają na zmianę głębokości rowków, rozszerzając możliwości sprzętu.

Komentarz został wysłany pomyślnie.