Wszystko, co musisz wiedzieć o narzędziach tokarskich

Profesjonaliści wiedzą wszystko o narzędziach skrawających do tokarek, ale niewtajemniczeni mogą łatwo zagubić się w różnorodności typów, kształtów i producentów narzędzi. A jeszcze trudniej jest im podejść do tematu tworzenia siekaczy własnymi rękami. Ale nadal istnieją zasady ostrzenia i instalacji. Warto na to zwrócić uwagę.

Osobliwości

Co to jest narzędzie tokarskie to element składający się z uchwytu i głowicy roboczej. Pierwszy pomaga naprawić nóż na maszynie, a drugi - do pracy z obrabianym przedmiotem. Przekrój uchwytu może być kwadratowy lub prostokątny. Część robocza zawiera kilka sąsiednich płaszczyzn i krawędzi tnących, a kąt ostrzenia jest związany z charakterystyką obrabianego w danej chwili materiału oraz z rodzajem samej obróbki.

Trochę o głowicy roboczej: może być solidna lub z przyspawanymi do niej płytami (lub lutowanymi). I do dziś istnieją frezy do tokarki, które pracują z wymiennymi płytami, co jest bardzo wygodne. Rzadziej spotykane są frezy z elementami pełnymi, ale znacznie częściej spotykane są te spawane/spawane. Wykonane są ze stali szybkotnącej lub ze stopu węglika z tantalem, tytanem lub wolframem.

Część może być wykorzystywana do obróbki stali, żeliwa, wyrobów z metali nieżelaznych, a także materiałów niemetalowych.

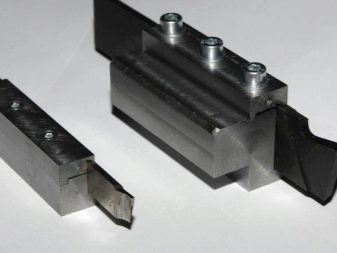

Jak już wspomniano, narzędzia tokarskie z wymiennymi płytkami to wygodna rzecz dla profesjonalisty. Płytka na głowicy może być trzymana mechanicznie, za pomocą śrub lub specjalnych zacisków. A potem korzystanie z niego jest bardzo wygodne. Zwłaszcza jeśli płyta wykonana jest z ceramiki mineralnej (choć koszt odciętej części w tym przypadku ostro „podskoczy”).

Część robocza noża tokarskiego może być wykonana z węglika, może być wykonana ze stali szybkotnącej lub z wysokogatunkowej stali węglowej. Istnieje wiele rodzajów siekaczy, jest to duża i złożona klasyfikacja.

Przegląd gatunków

Siekacze różnią się funkcjonalnością, niuansami konstrukcyjnymi i innymi parametrami.

Po wcześniejszym umówieniu

Tutaj mówimy o materiałach, z którymi pracuje frez.

-

Drewno. Na targowiskach można je znaleźć w zestawach z pierścieniami, grzebieniami, rozwiertakami, haczykami, meislami. Siekacze i mechanizmy obrotowe są utrzymywane razem.

-

Do metalu. Kiedy trzeba spawać lub lutować płytę, mówią o optymalnym wyborze frezów. W tym przypadku częściej stosuje się węgliki i stopy szybkotnące. Montaż takich frezów jest możliwy nie tylko na tokarkach, ale także na dłutowaniu, struganiu, do celów specjalnych i innych.

Ta klasyfikacja jest niewielka, tutaj wybór nie będzie trudny.

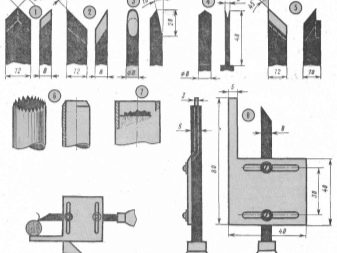

Przez projekt

Są to frezy pełne, w których wał i głowica są przegubowo połączone jednym systemem. Lub jest to narzędzie z przyspawanymi płytkami, są one bardzo mocno połączone z głowicą. Jeśli lutowanie płyt zostało przeprowadzone bez dokładności technicznej, na powierzchni roboczej mogą następnie powstać pęknięcia. Takie noże są szeroko stosowane, ponieważ nadają się do szerokiej gamy maszyn.

Noże z mechanicznym mocowaniem płyt są uważane za jedną z najwygodniejszych opcji dla płyt metalowych. Dotyczy to odmian prefabrykowanych i dopasowujących oraz oprawki.

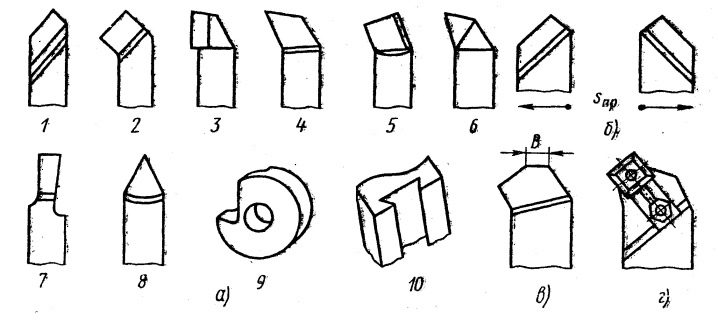

Według rodzaju przetwarzania

Tutaj frezy dzielą się na wykańczające i półwykańczające. Do obróbki wykańczającej posuw ma małą prędkość, materiał o małej grubości jest usuwany z półfabrykatu.Najczęściej takie narzędzia są reprezentowane przez przechodzący nóż. Półwykończenia są bardzo podobne do poprzedniej wersji, ale pod względem właściwości są słabsze od wykończeniowych. Ale można ich używać do tych samych zadań.

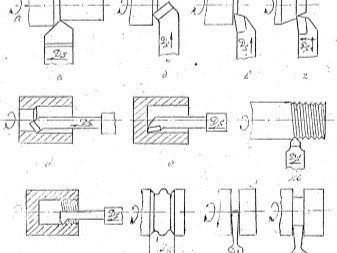

Według rodzaju instalacji

Siekacze styczne to narzędzie, które jest instalowane pod pewnym kątem, a ponadto dowolne, z wyjątkiem prostego. Jest to mierzone względem osi powierzchni poddawanej operacji. Narzędzie wyróżnia się złożonym schematem elementów złącznych do toczenia wewnętrznego.

Frez promieniowy wyróżnia się mocowaniem wyłącznie pod kątem prostym na obrabianej powierzchni. Do celów przemysłowych popularna opcja. A wersja radialna ma duży plus – jest to uproszczony system mocowania.

Według rodzaju paszy

Tutaj jest jeszcze prostsze: lewe noże nazywane są narzędziami z prawą stroną cięcia, do tego obraca się obrabiany metal. Przy prawych nożach po lewej stronie znajduje się część cięcia, metalowa powierzchnia jest na niej obracana do obróbki.

Mocując część tnącą względem pręta

Ta cecha reprezentuje 4 rodzaje siekaczy. Wygięte wyróżnia specjalna zakrzywiona linia, charakterystyczna dla osi rzutu górnej pozycji. A lokalizacja boczna zapewnia, że linie są proste. Siekacze proste to te, których oś projekcji utrzymuje linię prostą, zarówno z góry, jak iz boku.

W rysowanych siekaczach główka i trzon mają inny rozmiar, głowa będzie mniejsza. Jest przymocowany do osi siecznej. Detale charakteryzują się pewnym przesunięciem względem osi frezów w dowolnym kierunku. Otóż zakrzywione siekacze w górnej lokalizacji są połączone z osią rzutu linią parzystą, natomiast rzut boczny jest połączony linią zakrzywioną.

Według metody przetwarzania

A tutaj jest wiele odmian.

-

Podcięcie. Jeśli jest to maszyna z posuwem krzyżowym, narzędzie można łatwo podłączyć do sprzętu. Są to albo krawędzie różnych powierzchni, albo elementy schodkowe.

-

Punkty kontrolne. Funkcjonalny do obróbki metali z posuwem poprzecznym i wzdłużnym. Ma to znaczenie, jeśli przycinanie dotyczy końców, przedmiotów o kształcie cylindrycznym i stożkowym.

-

Nudy. Potrzebny do otworów przelotowych i nieprzelotowych, do wnęk i wnęk.

-

Okrągły. Tutaj forma określała nazwę.

-

Gwintowany. Tworzy gwinty zewnętrzne i wewnętrzne, o przekroju trapezowym, a także okrągłe i prostokątne. Same produkty mogą być płaskie, okrągłe lub wypukłe.

A siekacze są równe (zachowują prostokątne krawędzie), zakrzywione (różnią się tylko kształtem, nieznacznie), ukształtowane (w połączeniu z ukształtowanymi formami złożonych struktur).

Materiały (edytuj)

Już zauważono, że siekacze są wykonane z szerokiej gamy materiałów. Na przykład solidny. Są to narzędzia wolframowe, które mogą przetwarzać metale nieżelazne i różne stopy. Dobry do przedmiotów obrabianych wykonanych z żeliwa, niemetali. Istnieją również frezy tytanowo-wolframowe, które mogą pracować z dowolnym metalem. A frezy tantalowo-wolframowo-tytanowe są potrzebne tam, gdzie zadaniem jest obróbka trudnych metali, na przykład kutych i żaroodpornych, czyli takich, które nie są tak łatwe do wykonania.

Jeżeli frezy są wykonane z materiałów szybkotnących, to mogą mieć normalną wydajność i zwiększoną wydajność. Ale te narzędzia, które są wykonane z materiału węglowego, są uważane i całkiem słusznie za najwyższą jakość.

Wykorzystywane są również frezy diamentowe: dobrze sprawdzają się w metalach nieżelaznych, a także w tworzywach sztucznych, gumie, ebonitach, włóknach. Ale na metalach żelaznych prawie nie działają, ponieważ w ich relacji frezy diamentowe są uważane za bardzo delikatne. Elementy Elboric są uważane za „świeżych” konkurentów dla elementów diamentowych.

Najlepsi producenci

Do głównych producentów należą także rosyjskie firmy. Podobnie jak INIGS, wykonuje doskonałe przewiercanie części w dobrej cenie. A także wśród marek krajowych liderami są „Kanashsky IZ”, którego popularnym produktem jest linia prosta. Wśród firm importowych dużym zaufaniem cieszą się czescy producenci.

Popularne są również zestawy, na przykład zestaw narzędzi do drewna. Popularne produkty to Enkor, a także Metalmaster, Proma, Proxxon. Trzeba jednak skupić się nie tylko na markach, cenie i kraju produkcji.

Wskazówki dotyczące wyboru

Frez dobierany jest w zależności od rodzaju obrabianej części, materiału części, kształtu i pożądanego wykończenia powierzchni. Na przykład istnieje zapotrzebowanie na część cylindryczną bez otworu wewnętrznego, co oznacza, że frez będzie wymagał frezu wygiętego, prostego lub wzdłużnego.

Co jeszcze wziąć pod uwagę przy wyborze:

-

materiał do produkcji (na przykład stal nierdzewna lub stopy twarde);

-

obecność/brak zestawu (często bardziej opłaca się kupić tylko zestawy);

-

możliwość zastosowania uniwersalnego narzędzia, taki frez można również nazwać frezem modułowym, ponieważ do uchwytu w nim można przymocować różne płyty, a zatem różne przedmioty mogą być obrabiane pod różnymi kątami.

Bardzo często profesjonaliści borykają się z trudnościami w wyborze narzędzia „dla siebie”. To naprawdę powinno być łatwe w użyciu i najlepiej niedrogie. A myśl o zrobieniu domowego kutra nie jest takim hazardem.

Jak to zrobić samemu?

Powiedzmy, że mówimy o zrobieniu narzędzia do toczenia drewna. To właśnie te narzędzia są częściej wykonywane samodzielnie.

Każdy rodzaj dłuta wymaga przestrzegania takiego schematu.

-

Zgodnie z rysunkami lub zdjęciem wycinany jest stalowy przedmiot o pożądanym kształcie - odbywa się to na tokarce o określonych wymiarach.

-

Przeprowadzane jest pierwotne ostrzenie przyszłego noża.

-

Część metalowa musi być utwardzona, aby frez mógł obsługiwać różne rodzaje drewna. Najpierw metal jest podgrzewany do ekstremalnej temperatury, następnie zanurzany w oleju silnikowym i tam musi całkowicie ostygnąć. I możesz to wytrzymać tylko w temperaturze pokojowej.

-

Następnie następuje końcowe ostrzenie.

-

Część tnąca noża nasuwa się na drewnianą rękojeść narzędzia.

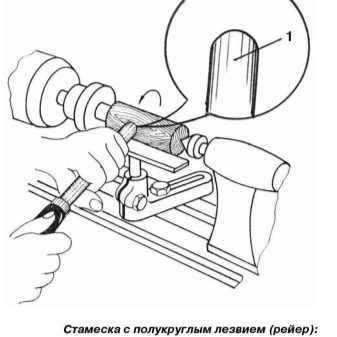

W tym procesie najważniejszym momentem będzie wyostrzenie pierwotne. Siekacze są bardzo różne, na przykład są wykonane z pilnika, ale chodzi właśnie o przeznaczenie narzędzia, wpływa to na wynik. Na przykład, aby wykonać frez z półokrągłą krawędzią tnącą, kontur jest zaznaczany na obrabianym przedmiocie, wszystko, co niepotrzebne, jest usuwane wzdłuż niego, a końcówka o pożądanym promieniu jest ostrzona. Krawędź tnąca musi być starannie naostrzona, aby wychodziła równo.

Przykład, jak zrobić krajalnicę reyer własnymi rękami.

-

Obrabiany przedmiot jest odkuwany z pliku na wymiar.

-

Płaski przedmiot jest umieszczany na półkolistym zacisku, który stoi w otworze kowadła, półokrągły pływak jest mocowany na górze i uderzany młotkiem. Odbywa się to tak, że płótno jest zgięte wokół osi podłużnej. Zamiast kielni używa się stalowego pręta.

-

Do momentu utwardzenia „przeciąg” jest obrócony pod kątem 45 stopni. Po utwardzeniu będzie trudniej zrobić to samo, dlatego ważne jest, aby nie przegapić chwili.

-

Następnie obrabiany przedmiot jest utwardzony, należy pozwolić mu ostygnąć.

-

Płótno jest wysyłane do piekarnika, aby nagrzał się do 200 stopni. Po 20 minutach wyjmują go i zostawiają na powietrzu, aż ostygnie.

-

Powierzchnie zewnętrzne i wewnętrzne są przetwarzane, wszystkie deformacje muszą być wyrównane.

-

Krawędź tnącą należy naostrzyć, ustawiając ją najpierw prostopadle do osi podłużnej.

-

Pozostaje tylko założyć uchwyt - reyer zrób to sam jest gotowy.

Nawiasem mówiąc, ostrze rayera może być proste lub skośne, kręcone, w zależności od celu użycia narzędzia, szerokości jego działania.

Wyostrzanie niuansów

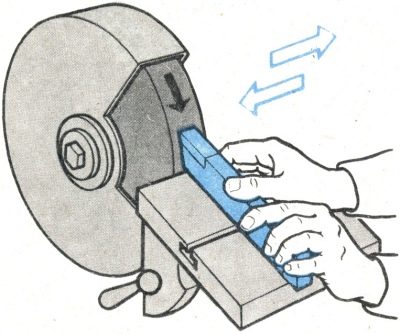

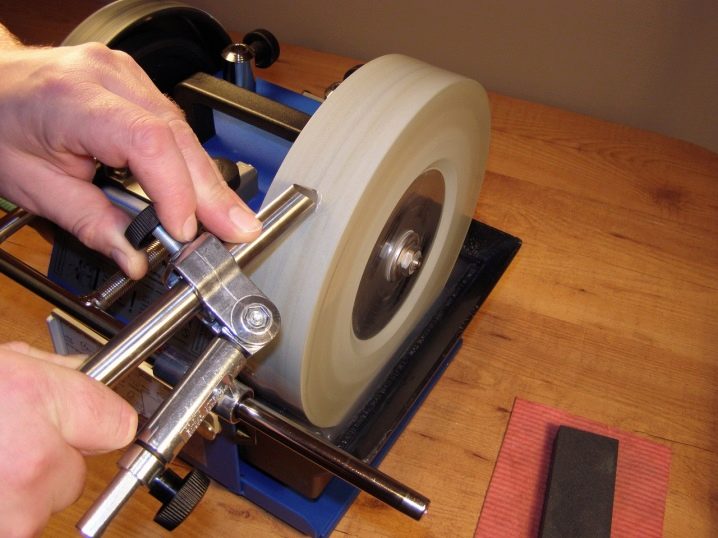

Ostrzenie siekaczy to więcej niż kluczowy moment. Bez tego nie będzie możliwe utrzymanie części roboczej w optymalnym stanie, w kształcie i pod odpowiednim kątem. Nie trzeba ostrzyć tylko frezu w postaci jednorazowej wkładki z węglika. Jeśli mówimy o przedsiębiorstwach przemysłowych, tam frezy są ostrzone na specjalnej maszynie. W domu trzeba być kreatywnym. Na przykład można do tego użyć chemikaliów lub ściernic. Na tokarce często montuje się ściernicę - może ona ostrzyć frezy o dość wysokiej jakości, doprowadzając narzędzie do pożądanej geometrii.

Decydując się na wybór ściernicy, musisz skupić się na materiale bazowym. Na przykład, prawidłowe ostrzenie frezu z węglików spiekanych, kółko będzie zielone, węglik krzemu. Jeśli część jest ostrzona z wysokiej jakości stali węglowej lub stali szybkotnącej, tarcza powinna być wykonana z korundu.

Ostrzenie odbywa się z chłodzeniem i bez, a pierwsza opcja jest znacznie preferowana dla wielu rzemieślników. Zimna woda dopłynie do obszaru, w którym frez styka się z tarczą szlifierską. Jeśli chłodzenie jest wykluczone, to po zabiegu niedopuszczalne jest gwałtowne schłodzenie narzędzia, część tnąca grozi po prostu pęknięciem.

Ostrzenie obejmuje również przykładowe fazowanie: najpierw tylna powierzchnia podstawy jest przetwarzana na kole, następnie tylna powierzchnia pomocnicza, a dopiero na końcu - przód. Kończy pracę ostrzenia krawędzi tnącej z uwzględnieniem wymaganego promienia zaokrąglenia.

Natychmiast w momencie ostrzenia element należy powoli przesuwać po okręgu (precyzyjnie powoli, często pośpiech zakłóca operację), nie dociskając go zbyt mocno. Jest to ważne dla organizacji równomiernego zużycia i tworzenia wyjątkowo płaskiej krawędzi skrawającej.

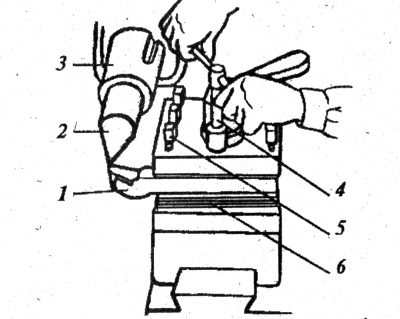

Zasady instalacji

Bezbłędne zamocowanie elementu na uchwycie narzędzia to kolejny prawidłowy skok toczenia. Jeśli narzędzie zostanie ustawione nieprawidłowo, maszyna szybko zużyje krawędź skrawającą. Przed rozpoczęciem montażu należy wyczyścić nóżki uchwytu. Zasadniczo zasada nr 1 mówi, że czubek noża powinien znajdować się na poziomie linii środkowej tokarki (co oznacza centrowanie). W przypadku montażu poniżej linii część zostanie po prostu wypchnięta ze środka podczas pracy, jeśli jest wyższa, nagrzewanie będzie niedopuszczalne i zużycie będzie szybkie.

Co jeszcze warto wiedzieć o instalacji:

-

jeśli jest zamocowany w specjalnym uchwycie za pomocą co najmniej dwóch śrub, daje to już gwarancję prawidłowego montażu;

-

nóż stały jest doprowadzany do środka konika lub wrzeciennika, podlega regulacji wysokości, pod nim nie kładzie się więcej niż trzy podkładki;

-

nawiasem mówiąc, podszewki są przygotowane kompleksowo, nie ma dla nich alternatywy;

-

podkładki są umieszczone na wsporniku uchwytu noża z kontrolą jego występu (nie więcej niż 1,5 wysokości pręta), w przeciwnym razie maszyna będzie pracować z wibracjami;

-

następnie można wyregulować głębokość frezu za pomocą wiórów testowych lub pokrętła posuwu poprzecznego;

-

przy pierwszej metodzie frez porusza się ciasno aż dotknie elementu obrotowego, następnie przesuwa się w prawo, a następnie intuicyjnie określa się głębokość cięcia;

-

jeśli przegapiłeś średnicę ostrzenia, musisz powtórzyć wszystko z wymaganą głębokością cięcia, aż uzyskasz właściwą.

Przy okazji, przed zainstalowaniem frezu w uchwycie, warto wiedzieć, że można w nim zamocować jednocześnie 4 elementy. Na jeden uchwyt przypada nie mniej niż dwie śruby.

Do cięcia metalu, do rzeźbienia powierzchni drewnianych noże są prawie niezastąpione. Poszukiwany przedmiot można wyszukać w liczbie pojedynczej, można kupić zestawy multi-cutter do maszyn CNC, a niektóre elementy są tańsze do samodzielnego wykonania. Najważniejsze jest dokładne poznanie funkcjonalności narzędzia i zrozumienie technologii pracy z nim.

Komentarz został wysłany pomyślnie.