Wszystko, co musisz wiedzieć o uchwytach wiertarskich

Uchwyty wiertarskie to specjalne elementy, które służą do wyposażenia wkrętaków, wiertarek udarowych i wiertarek w celu wykonania otworów. Produkty spełniają określone wymagania, występują w różnych typach i konfiguracjach. Warto bardziej szczegółowo rozważyć istniejące klasyfikacje części i zasadę działania.

ogólny opis

Uchwyt to unikalny produkt, który zajmuje pozycję pomiędzy głównym mechanizmem a stożkiem Morse'a i działa jako pośrednik, zapewniając niezawodne działanie komponentów. Element umieszcza się pomiędzy samym stożkiem, który jest montowany na wrzecionie, a wiertłem, które odpowiada za obróbkę przedmiotu obrabianego.

Jeśli weźmiemy pod uwagę klasyfikację według metody instalacji, wszystkie części można podzielić na dwie kluczowe grupy.

- Produkty z rzeźbieniem.

- Produkty ze stożkiem.

Każdy uchwyt gwintujący do gwintowania ma własne oznaczenie zgodnie z wymaganiami określonymi w GOST. Na nim możesz później poznać cechy części i wskaźniki wymiarowe. Głównym celem elementów wiercących jest mocowanie i mocowanie asymetrycznych detali o różnych kształtach.

Jednocześnie producenci produkują zarówno elementy samocentrujące, które zapewniają mocowanie części o symetrycznym kształcie, jak i produkty z niezależnym ruchem krzywek.

Na elementy do tokarek nakłada się szereg wymagań, z których niektóre dyktują warunki pracy. Pomiędzy nimi:

- sztywność mocowania elementów nie powinna być określona liczbą obrotów wrzeciona;

- instalacja produktu we wrzecionie powinna być wygodna;

- wiertło nie powinno mieć bicia promieniowego w granicach maksymalnych dopuszczalnych posuwów i twardości dostarczanego materiału.

Uchwyt zwiększa funkcjonalność sprzętu i zapewnia niezawodne działanie mechanizmów. Dlatego sztywność mocowania elementu musi być związana z materiałem wiertła i ten punkt należy wziąć pod uwagę.

Przegląd gatunków

Każda profesjonalna tokarka jest wyposażona w dużą liczbę uchwytów, które można warunkowo podzielić ze względu na rodzaj mocowania na:

- zapięcia maszynowe, w których zapewniony jest kluczowy mechanizm blokujący;

- elementy mocowane nakrętką mocującą.

Zgodnie z ustalonymi wymaganiami każda część ma swoje własne cechy i wskaźniki, które w razie potrzeby można modyfikować i modernizować. To rozwiązanie poprawia wytrzymałość części i sprawia, że mocowanie wiertła jest bardziej niezawodne.

Dodatkowa klasyfikacja wkładów implikuje podział na:

- dwu- i trzykrzywkowe;

- samozaciskowy;

- szybka zmiana;

- oprawka.

Każda opcja jest warta bardziej szczegółowego rozważenia.

Dwie kamery

Uchwyt blokuje wiertło przez zaprojektowane haki u góry. Dodatkowe mocowanie zapewnia sprężyna, która utrzymuje haki w pożądanej pozycji. Efektem tego projektu była możliwość zastosowania uchwytu do mocowania cienkich wierteł.

Szybka zmiana

Charakteryzują się zwiększoną wytrzymałością na duże obciążenia, dlatego odpowiadają za szybką wymianę mechanizmu tnącego podczas obróbki produktu. Za pomocą szybko demontowalnych części można zwiększyć wydajność urządzeń wiertniczych i wypełniających oraz przyspieszyć proces formowania otworów.

Konstrukcja uchwytu do maszyny magnetycznej obejmuje chwyt stożkowy oraz wymienną tuleję, w której montowane są wiertła.

Bezpieczeństwo

Elementy są przeznaczone do formowania gwintów w otworach. Wkład zawiera:

- półzłącza;

- krzywki;

- orzechy.

W konstrukcji znajdują się również sprężyny. Głównym przeznaczeniem elementu jest uchwyt na kran.

Oprawka

Konstrukcja zawiera trzpień, który mocno trzyma się części cylindrycznej. Pomiędzy dwoma elementami montowana jest tuleja, w której mocuje się wiertło do obróbki drewna lub innych materiałów.

Na szczególną uwagę zasługują również uchwyty samozaciskowe i trójszczękowe. Te pierwsze to trwałe produkty, których konstrukcja zawiera części stożkowe:

- rękaw, w którym znajduje się otwór w kształcie stożka;

- pierścień zaciskowy wyposażony w pofałdowania;

- niezawodna obudowa, która może wytrzymać duże obciążenia;

- kulki do mocowania elementu.

Zasada działania wkładu jest prosta. Produkt mocuje zacisk w wymaganej pozycji podczas obrotu wrzeciona, co jest wygodne podczas pracy z dużymi objętościami. W celu uruchomienia urządzenia wiertło montuje się w tulei, którą następnie montuje się w otworze w korpusie uchwytu.

Efektem tego jest lekkie podniesienie pierścienia zaciskowego i przemieszczenie kulek w przewidzianych dla nich otworach, które znajdują się na zewnątrz tulei. Po opuszczeniu pierścienia kulki są mocowane w otworach, co zapewnia maksymalne mocowanie uchwytu.

W przypadku konieczności wymiany wiertła, prace można prowadzić bez konieczności przerywania procesu. Operator będzie musiał tylko podnieść pierścień, rozsunąć kulki i zwolnić tuleję w celu wymiany. Ponowny montaż odbywa się poprzez zainstalowanie nowej tulei i ponowne uruchomienie mechanizmu.

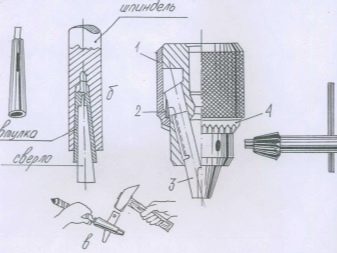

W uchwytach trójszczękowych główne elementy są montowane wewnątrz obudowy pod pewnym kątem, co zapobiega ich samoblokowaniu. Zasada działania jest prosta: gdy klucz zaczyna się obracać, klatka z nakrętką zmienia położenie, dzięki czemu możliwe jest zorganizowanie cofania krzywek jednocześnie w kilku kierunkach: promieniowym i osiowym. W rezultacie przestrzeń jest zwolniona w miejscu, w którym stoi trzpień.

Następnym krokiem jest przekręcenie klucza w przeciwnym kierunku, gdy trzonek dotrze do ogranicznika. Następnie krzywki są mocno ściskane za pomocą stożka. W tym momencie następuje osiowa orientacja narzędzia.

Uchwyty trójszczękowe charakteryzują się prostotą wykonania i łatwością sterowania narzędziem. Takie produkty są aktywnie wykorzystywane zarówno w prywatnych warsztatach, jak iw domowych jednostkach wiertniczych. Jedyną wadą uchwytów jest szybkie zużycie krzywek, dlatego trzeba ciągle aktualizować części lub kupować nowe elementy.

Montaż i demontaż

Często pojawiają się sytuacje, gdy wymagane jest całkowite oczyszczenie, aby zapewnić wydajną pracę jednostki wiertniczej. W takim przypadku konieczne jest wyjęcie wkładu, usunięcie wszelkiego rodzaju zanieczyszczeń i ponowny montaż konstrukcji lub zmiana części. A jeśli prawie każdy poradzi sobie z pierwszą częścią, to nie każdemu udaje się zmontować wkład z powrotem do instalacji w maszynie.

Zasadę demontażu widać na przykładzie uchwytu bezkluczowego.

Taki element ma konstrukcję przewidzianą dla obudowy, pod którą znajdują się główne elementy. W takim przypadku, aby zdemontować wkład, musisz najpierw zdjąć pokrywę.

Zwykle siła fizyczna jest wystarczająca do demontażu produktu. Aby osiągnąć pożądany efekt, będziesz musiał ścisnąć wkład w imadle i kilkakrotnie uderzyć młotkiem od tyłu, aby obudowa zsunęła się. Jednak ta opcja jest odpowiednia tylko dla tych konstrukcji, w których elementy są montowane z grubego metalu. Jeśli w montażu brał udział pojedynczy kawałek metalu, musisz postąpić inaczej.

Tak więc, aby zdemontować monolityczny uchwyt bezkluczowy, musisz użyć narzędzia zdolnego do podgrzania materiału. Najlepszą opcją jest suszarka do włosów do celów budowlanych, zdolna do podniesienia temperatury metalu do 300 stopni. Schemat jest prosty.

- Krzywki są ukryte w uchwycie przed zamontowaniem w imadle.

- Ustal położenie części w imadle.

- Ogrzewany na zewnątrz za pomocą suszarki budowlanej. W tym przypadku materiał jest chłodzony od wewnątrz za pomocą wstępnie zainstalowanej w środku bawełnianej tkaniny, która przyjmuje zimną wodę.

- Wybić podstawę z pierścienia po osiągnięciu wymaganej temperatury ogrzewania.

Podstawa pozostanie w uchwycie, a nabój będzie wolny. Aby ponownie złożyć część, musisz ją ponownie podgrzać.

Uchwyty to poszukiwane elementy w wiertarkach, które zapewniają niezawodną pracę sprzętu.

Dlatego ważne jest nie tylko prawidłowe dobranie elementu, ale także zrozumienie cech montażu i demontażu produktów.

Niuanse pracy

Wkłady są drogie, dlatego ważne jest zorganizowanie prawidłowego użytkowania podzespołów i zapewnienie ich niezawodnej pracy. Wybierając wkład, należy zwrócić uwagę na właściwości produktu i sprawdzić, czy odpowiadają one normom stanowym. Eksperci zalecają również sprawdzenie zgodności oznakowania, które obejmuje:

- znak producenta;

- ostateczna siła docisku;

- symbol;

- informacje o rozmiarach.

Na koniec przy zakupie uchwytu warto również wziąć pod uwagę charakterystykę stożka i chwytu wrzeciona, czyli wartość średnicy maksymalnej i minimalnej. Po zakupie wkładu warto zadbać o zapobieganie niepotrzebnym obciążeniom podczas użytkowania urządzenia oraz zabezpieczenie produktu przed różnymi odkształceniami. Aby osiągnąć wysoką jakość działania wkładu, warto wykonać następujące czynności.

- Wstępnie zmierzyć wymiary stożka Morse'a i uchwytu i w razie potrzeby zakupić tuleje wciągane, aby nie uszkodzić obu elementów.

- Regularnie sprawdzaj czystość powierzchni stożkowych i stykowych przed zamontowaniem uchwytu. Jeśli zostanie znalezione jakiekolwiek zanieczyszczenie, należy je usunąć.

- Przed uruchomieniem uchwytu zaznacz środek przyszłego otworu za pomocą rdzenia lub innego materiału. Takie podejście oszczędzi żywotność wiertła i zapobiegnie ryzyku ugięcia mechanizmu.

- Weź pod uwagę wibracje generowane przez uchwyt podczas pracy instalacji, a także weź pod uwagę jakość wiercenia. Jeśli zostaną znalezione jakiekolwiek nieprawidłowości, przerwij pracę i zidentyfikuj przyczynę.

- Podczas wiercenia w twardych materiałach należy stosować systemy chłodzenia.

- Użyj narzędzi, których średnica jest mniejsza niż wymagana średnica planowanego otworu.

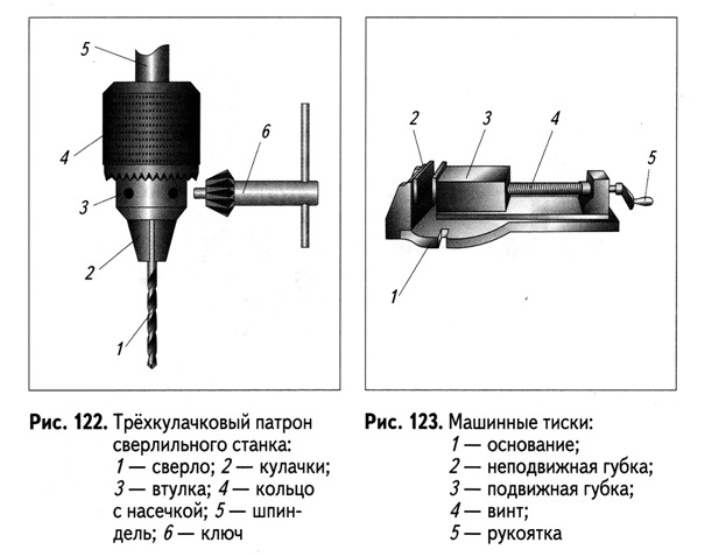

Dodatkowo podczas pracy można używać tabel współrzędnych, imadeł i innych narzędzi, które mogą poprawić wydajność wiertarki i przedłużyć żywotność uchwytu.

Komentarz został wysłany pomyślnie.