Przegląd strugarek do metalu i ich dobór

Struganie to specjalny proces, który polega na odcinaniu warstw metalu z płaskich powierzchni różnych części i półfabrykatów szablonów. Struganie jest poszukiwane w przemyśle i jest stosowane wraz z frezowaniem i szlifowaniem. Do wykonania pracy wykorzystywane są specjalne strugarki. Warto bardziej szczegółowo rozważyć ich strukturę, cechy i rodzaje.

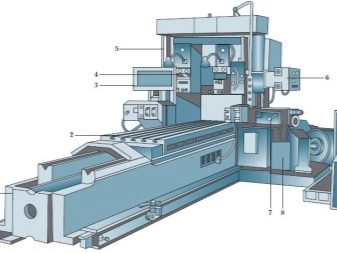

Urządzenie i cel

Wysoka jakość cięcia materiału jest zapewniona dzięki niezawodnej funkcjonalności sprzętu używanego do strugania. Strugarka to solidna konstrukcja, na którą składają się następujące elementy:

-

Blok kontrolny;

-

łóżko;

-

suport wyposażony w uchwyty narzędziowe;

-

stalowa rama w formie portalu lub konsoli;

-

mechanizm odpowiedzialny za przesuwanie stołu;

-

powierzchnia robocza z rowkami do mocowania produktu;

-

silnik elektryczny;

-

przepompownia zapewniająca terminowe dostarczanie środków chłodząco-smarujących;

-

poprzecznice poziome i pionowe.

Każda maszyna jest oznakowana zgodnie z wymaganiami norm państwowych. Oznaczenie stanowi oznaczenie alfanumeryczne, za pomocą którego można określić grupę maszyn, maksymalny rozmiar przedmiotu obrabianego i inne informacje.

Strugarka klasyczna spełnia tylko jedną funkcję - usuwa warstwę materiału o określonej grubości z obrabianego przedmiotu. Sprzęt wykorzystywany jest do pracy z wyrobami metalowymi, gdzie wymagana jest duża precyzja pracy.

Strugarki są poszukiwane w produkcji i prywatnych warsztatach instalacji, dzięki czemu można poprawić jakość obrabianego przedmiotu i osiągnąć pożądany efekt w krótkim czasie. Plusy wyposażenia.

-

Wszechstronność. Maszyny są w stanie przetwarzać produkty ze wszystkich rodzajów metali.

-

Regulacja prędkości cięcia. Operator może dostosować optymalny ruch narzędzia względem przedmiotu obrabianego.

-

Duży wybór ostrzy tnących i innych narzędzi. Przy pomocy dodatkowego wyposażenia istnieje możliwość rozszerzenia funkcjonalności urządzenia.

-

Niezawodność. Konstrukcja maszyny charakteryzuje się podwyższoną wytrzymałością i jest w stanie poradzić sobie nawet z największymi obciążeniami nakładanymi przez obrabiane przedmioty i narzędzia.

-

Wygoda użytkowania. Kontrola roślin jest prosta.

Wadą strugarek do metalu jest głośna praca silnika i wysoki poziom wibracji, które narzędzie emituje podczas cięcia materiału.

Wyświetlenia

Kluczowe różnice między strugarką a innymi urządzeniami – frezarkami czy tokarkami – tkwią w konfiguracji przedmiotu obrabianego planowanego do obróbki oraz zasadzie złożonej operacji. Maszyna pracuje głównie z produktami płaskimi, gdzie wycinarka ma możliwość obróbki jednej lub kilku stron części zamocowanej na stole roboczym.

Producenci produkują szeroką gamę strugarek. Zgodnie z technologią produkcji wszystkie modele można podzielić na dwa główne typy.

-

Struganie wzdłużne. Dodatkowo podzielone są na projekty z jednym lub dwoma słupkami. Służą do obróbki dużych detali, co umożliwia instalację kompleksu w przedsiębiorstwie przemysłowym.

-

Struganie krzyżowe. Osobliwością modeli jest ruchoma część tnąca. Jednocześnie przedmiot obrabiany jest bezpiecznie zamocowany w jednej pozycji. Nadaje się do obróbki dużych części.Zaletą urządzenia jest zwiększenie szybkości cięcia oraz szeroka funkcjonalność.

Jako osobną kategorię należy wyodrębnić maszyny specjalnego przeznaczenia. Różnica polega na konstrukcji kompleksów i wpływie na obrabiany przedmiot. Oto główne widoki.

-

Dłutowanie ze sterowaniem ręcznym. Służy do formowania otworów w elementach metalowych. A także zapewniają możliwość pobierania próbek materiału pod kątem rowków, rowków, występów. Narzędziem roboczym dłutownicy jest dłuto, którego cechą są zęby pełniące rolę tradycyjnych frezów. Niektóre modele posiadają głowicę skrętną, która rozszerza funkcjonalność instalacji i umożliwia pracę pod kątem.

- Przewlekły. Dodatkowo dzielą się na maszyny poziome i pionowe. Stosowane są głównie do pracy z małymi przedmiotami, gdzie wymagane jest szybkie usuwanie wiórów.

- Struganie w kształcie. Znajdują zastosowanie w prywatnych warsztatach oraz w wysoce wyspecjalizowanych przedsiębiorstwach, gdzie zwraca się uwagę na cięcie materiału z zakrzywionych powierzchni. A także kompleksy doskonale radzą sobie z cięciem metalu na powierzchniach znajdujących się w różnych płaszczyznach.

Na prędkość i jakość strugarki, niezależnie od modelu, wpływa prędkość powierzchni cięcia, gładkość elementów oraz częstotliwość ostrzy. Prawidłowo dobrane frezy w wymaganej ilości również pomogą poprawić produktywność.

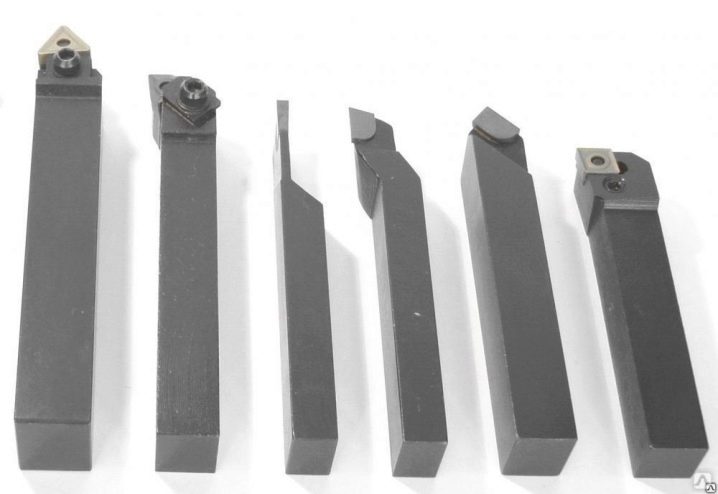

Olinowanie

Odcięcie materiału nie jest możliwe bez ostrych stalowych noży, które są wyposażone w sprzęt. Przed przystąpieniem do obróbki przedmiotu należy ostrożnie podejść do wyboru sprzętu. Mistrzowie radzą rozważyć przy zakupie siekaczy:

-

rozmiary;

-

obszar zastosowań;

-

charakterystyka wytrzymałościowa;

-

ostrość.

Główną zaletą strugarek jest łatwość obsługi. Możliwa jest instalacja nowego przecinaka bez doświadczenia i specjalnej wiedzy na temat projektu instalacji. Podczas pracy warto zadbać o prawidłowe użytkowanie frezów w celu przedłużenia żywotności podzespołów.

W tym celu zaleca się preferowanie maszyn z przechylną głowicą mocującą, która po zakończeniu procesu przywróci frez na swoje miejsce.

Niuanse wyboru

Kupowanie strugarki do metalu wymaga odpowiedzialnego podejścia. Wybór instalacji nieodpowiedniej do wymagań doprowadzi do niemożności wykonania prac lub szybkiego zużycia elementów. Kupując maszynę warto zastanowić się:

-

powierzchnia robocza;

-

moc zastosowanego silnika;

-

maksymalna prędkość ruchu noży;

-

dostępne opcje cięcia materiału;

-

konfiguracja i wymiary sprzętu;

-

specyfikacje;

-

stopień ochrony konstrukcji przed wilgocią, kurzem i innymi wpływami;

-

maksymalna waga przedmiotu obrabianego, którą maszyna może obsłużyć.

Dodatkowo należy zwrócić uwagę na producenta, okres gwarancji oraz funkcjonalność sprzętu.

Komentarz został wysłany pomyślnie.