Wszystko o płynach obróbkowych do obrabiarek

Podczas pracy części tokarki - wymienne noże - przegrzewają się. Jeśli nie podejmiesz działań w celu wymuszonego schłodzenia elementów trących, które wykonują cięcie, palniki, a także części, które tną, ulegną znacznie większym uszkodzeniom w krótkim czasie.

Co to jest?

Chłodziwo do tokarek (płyn skrawający) służy do zmniejszania zużycia palnika na każdym typie maszyny, w tym maszynach CNC. Te ostatnie, używane do masowej produkcji (kopiowania) części, wymagają terminowego chłodzenia wielokrotnie bardziej niż maszyny ręczne, na których sterowanie odbywa się bezpośrednio przez pracownika-operatora. Gwintowanie, toczenie - obu procesom towarzyszy nagrzewanie podczas tarcia. Nagrzewa się zarówno palnik, jak i obrabiany przedmiot. W rezultacie, gdy maszyna nie jest smarowana, na częściach pojawiają się wióry i mikropęknięcia. W rezultacie liczba wadliwych części dramatycznie wzrasta. Tępe noże szybciej niszczą napęd i skrzynie biegów maszyny. Praca pracownika jest również skomplikowana – dostaje poparzeń i innych urazów związanych z pracą. Normalna i długotrwała eksploatacja jakiejkolwiek obrabiarki lub jednostki jest niemożliwa bez chłodziwa.

Oprócz smarowania i chłodzenia elementów trących, chłodziwo ułatwia usuwanie wiórów metalowych, pyłu z powierzchni obrabianych przedmiotów i frezów.

Opis gatunków

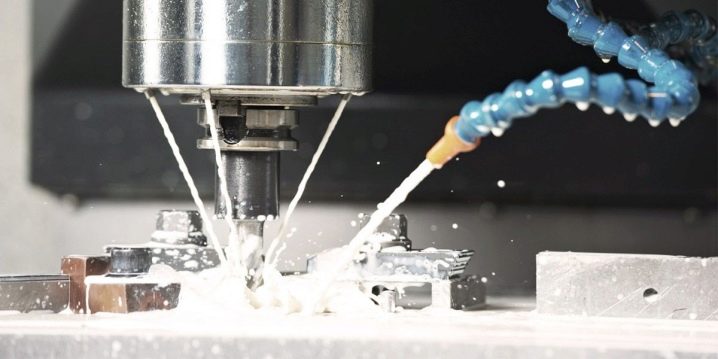

Nadmiar ciepła wytworzonego podczas cięcia i ostrzenia przedmiotów obrabianych można usunąć za pomocą substancji zawierających olej i wodę. Skład chłodziwa zakłada bazy mieszające się z olejem i wodą. W celu ułatwienia użytkowania maszyna wyposażona jest w dyszę natryskową, za pomocą której ten płynny środek smarny jest nakładany na krawędzie tnące frezów.

Olej

Olej odparowuje bardzo wolno - nawet w podwyższonych temperaturach. Utrudnia to rozpraszanie ciepła na palniku i elementach obrabianych. Zaletą kompozycji olejowej jest to, że stal zachowuje swoje właściwości. Zużycie - znacznie mniejsze niż w przypadku bazy wodnej, odczynnik ten składa się w 70% ze standardowego oleju maszynowego „20”, 15% z oleju lnianego II gatunku i 15% z nafty, co zwiększa dokładność gwintowania; stosowane są tutaj frezy kształtowe.

Sulfofresol zawiera dodatek siarki. Przekrój w poprzek toczonej części powinien być mały. Wadą jest toksyczność siarki, której wdychanie może powodować złośliwe choroby krwi i płuc, dlatego prace zwykle wykonuje się w masce gazowej. 90% sulfofrezol i 10% nafta są używane do gwintowania, głębokiego wiercenia i wykańczania części.

Do toczenia części aluminiowych potrzebna jest zwykła nafta. Drugim zastosowaniem nafty jest zastosowanie w procesie ostrzenia dynamicznych osełek.

Mieszalny z wodą

Smary chłodzące obejmują syntetyczne, do rozpuszczania używa się wody. Zaletą takiego smaru jest szybkie rozpraszanie ciepła, wadą zwiększone zużycie. bo gdy latarka nagrzewa się do 100 stopni, woda szybko się zagotuje. Pojemność cieplna i odprowadzanie ciepła z wody są znacznie wyższe niż w przypadku jakichkolwiek ciekłych produktów naftowych.

Soda kalcynowana rozpuszczona w wodzie - w ilości 1,5% - służy do zgrubnego toczenia detali. Podobny skład zawiera 0,8% sody i ćwierć procent azotynu sodu. Sodę można zastąpić fosforanem trisodowym - również w ilości takiej samej 1,5%.Roztwór z mydłem potasowym (do 1%), sodą kalcynowaną lub fosforanem trisodowym (do 0,75%), azotynem sodu (0,25%) zapobiega przedwczesnemu rozwojowi korozji na stali szybkotnącej frezu.

Stosowane są również następujące roztwory wodne.

-

4% mydło potasowe i 1,5% soda kalcynowana do toczenia kształtowego. Kompozycja mydła nie powinna zawierać związków chloru.

-

Emulsol (2-3%) i tehsoda (1,5%) usuwają ścisłe ograniczenia dotyczące czystości i gładkości przetwarzania. Nadaje się do toczenia z dużą prędkością.

-

5–8% emulzolu i 0,2% tehsody lub fosforanu trisodowego pozwalają na „czyste” wyostrzenie niemal każdego detalu.

-

Emulsja na bazie wazeliny utlenionej (5%), sody (0,3%) i azotynu sodu (0,2%) nadaje się do toczenia o podwyższonej czystości użytkowej.

Decydując się na konkretny skład, zapoznaj się z asortymentem (według marki).

Popularni producenci

Według statystyk najbardziej poszukiwani są producenci Henkel, Blaser, Cimcool... Firmy te z góry skoncentrowały się na produkcji płynów obróbkowych. Firmy produkujące oleje silnikowe dla marki Castrol, Shell, Mobil, specjalizujący się w oleju maszynowym, a nie smarach maszynowych. Dziesiątki innych nazw mogą być podróbkami, toksycznymi dla ludzi i uszkadzającymi maszyny. Rosyjskie marki są również reprezentowane na lokalnym rynku, ale ze względu na niską odporność na rozwarstwienie są rzadko używane w dowolnym miejscu. Gwałtowna utrata jednorodności struktury prowadzi do rdzewienia maszyn i frezów, a także pienienia się i osadzania w kontakcie z wodą.

Wielu pracowników jest uczulonych na te produkty, a ich utylizacja jest bardzo trudna i kosztowna.

Warto o tym wspomnieć osobno Skład oleju chłodzącegodo którego dodatek Ecoboost 2000... Ta kompozycja jest produkowana w Rosji - dziś jest wysokiej jakości substytutem powyższych marek. W przypadku tokarek na rynku rosyjskim prezentowane są następujące kompozycje.

-

I-12, I-20 na bazie oleju - zgodne z GOST 6243-1975.

-

Emulgatory zawierające mydło alkaliczne są zgodne z przepisami GOST 52128-2003.

-

Kompozycje na bazie alkoholi wielozasadowych, olejów talowych, trietanoloaminy są produkowane zgodnie z warunkami GOST 38.01445-1988. Nadaje się do obróbki stali szybkotnącej lub stopowej, stali nierdzewnej. Odpady należy natychmiast usunąć.

-

Sulfofresole - zgodne z GOST 122-1994. Zawiera czyste dodatki olejowe i siarkowe. Zmniejsza ścieranie, chroni frezy i części przed rdzewieniem. Nie zawiera wody, zasad i kwasów.

Zaletą wymienionych substancji jest ich niska lepkość. Kompozycja szybko rozprowadza się po powierzchni frezu, zapobiegając przywieraniu wiórów do frezu. Asortyment międzynarodowy zaczyna się od marki MobilCut.

Niuanse wyboru

Oprócz toczenia toczenia, zapotrzebowanie na smary chłodzące obserwuje się również wśród rzemieślników zajmujących się frezowaniem. Skład należy wybrać, kierując się rodzajem i rodzajem pracy, rodzajem i klasą maszyny, listą czynności, zastosowanymi materiałami eksploatacyjnymi i metodą wprowadzania chłodziwa. Nie ma jednego uniwersalnego rozwiązania do cięcia tokarskiego. Ale możesz się do tego zbliżyć, wybierając kompozycję, która lepiej chłodzi i zapobiega uderzeniom, które powstają w procesie cięcia stali i metali kolorowych. Obróbka stali nierdzewnej nie neguje możliwości zastosowania dodatków antykorozyjnych, które mogą być zawarte w określonym składzie lub dostarczane osobno. Stal nierdzewna jest materiałem lepkim i trudnym do toczenia i wiercenia, dlatego stężenie płynu obróbkowego powinno być zaprojektowane do cięcia właśnie takich materiałów. Przetwarzanie aluminium i innych miękkich metali nieżelaznych wymaga użycia związków o właściwościach zapobiegających powstawaniu zadziorów i uderzeń.

Chłodziwo nie powinno powodować parowania, wspomagać samospalania i tworzyć piany. Aby zapobiec zarysowaniu obrabianych przedmiotów, należy stosować związki „detergentowe”.

Cechy zgłoszenia

Pompa maszyny wyposażona jest w rurki, na końcu których znajduje się dysza rozpylająca lub dysza punktowa, która zapewnia ukierunkowane nawadnianie palnika i powierzchni części. Ciśnienie w układzie wynosi 10 atmosfer lub więcej. Tak zwana metoda. niezależne nawadnianie nie przyczynia się do równomiernego rozpylenia kompozycji na palnik i powierzchnię roboczą. Odprowadzanie wiórów jest trudne. Wadę tę można przezwyciężyć poprzez zwiększenie ciśnienia - w rozsądnych granicach, dzięki czemu pompa i węże pozostają nienaruszone.

Metoda włączania wrzeciona wykorzystuje cienki i wąski spiralny otwór (na zewnątrz) palnika. Smar jest dostarczany specjalną ścieżką odpowiednią dla uchwytu. Zużycie smaru - zgodnie ze wskazaniami podziałki zbiornika - jest ekonomiczne, gdyż jest natychmiast kierowane na krawędzie skrawające. Wióry zeskrobane podczas pracy są szybko i skutecznie usuwane z krawędzi skrawających.

Niezależny system zasilania zapewnia zaaranżowanie stacji kroplowej. Znalazła zastosowanie w maszynach innych niż CNC. Do jego montażu oprócz zakraplacza stosuje się wężyki kapilarne, prymitywną wylewkę lub wąż kapilarny regulowany przez halę.

Podanie

Chłodziwo jest czyszczone, gdy staje się mętne mikrocząsteczkami stali lub metali nieżelaznych. Najłatwiejszym sposobem usunięcia metalowych osadów z cieczy jest przepuszczenie jej przez watę lub bibułę filtracyjną. Harmonogram wymiany płynu chłodzącego jest po 10 miesiącach. Odpad jest zanieczyszczony najdrobniejszymi cząsteczkami żelaza, które są w nim rozpuszczone iz łatwością pokonują każdy filtr.

Komentarz został wysłany pomyślnie.