Wszystko o maszynach do gwintowania

W różnych rodzajach okrągłych wyrobów metalowych można znaleźć gwinty cylindryczne i metryczne. Ponadto przy instalowaniu rurociągów do różnych celów stosuje się połączenia gwintowane, których jakość bezpośrednio wpływa na szczelność całego systemu. Biorąc pod uwagę znaczenie i cechy formowania gwintów, ważne jest, aby wiedzieć wszystko o specjalistycznych maszynach do gwintowania. Teraz w odpowiednim segmencie rynku istnieje dość szeroka gama takiego nowoczesnego sprzętu.

ogólny opis

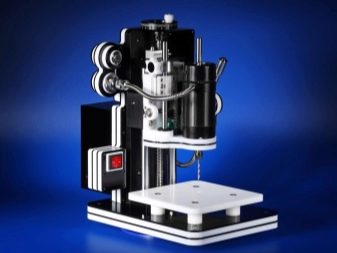

Na wstępie należy zauważyć, że jedną z głównych cech maszyn do gwintowania jest ich wysoka wydajność. Na rynku dostępna jest szeroka gama urządzeń ze sterowaniem ręcznym, półautomatycznym i w pełni automatycznym.

Ważne jest, aby maszyny należące do dwóch ostatnich kategorii były stosunkowo kompaktowe, a jednocześnie zapewniały maksymalną jakość pracy.

W zależności od charakteru wykonywanych operacji nowoczesne maszyny pozwalają na regulację prędkości obrotowej, a także dostawę narzędzi roboczych. Te ostatnie to odpowiednio gwintowniki i matryce do nacinania gwintów wewnętrznych i zewnętrznych. Uwzględniając krok i konfigurację ustalane są parametry ruchu wrzeciona, w których są ustalane.

Obecnie sprzedawane maszyny mogą być wyposażone w pionowe i poziome elementy tnące. Za ich pomocą na maszynach tworzone są następujące rodzaje nici:

- metryczne i calowe na rurach;

- stożkowy;

- trapezowy;

- z profilem cylindrycznym.

Dzięki zastosowaniu dodatkowych elementów roboczych istnieje możliwość zmiany skoku formowanego gwintu, a także jego kształtu i nachylenia w szerokim zakresie. Na przykład do najszybszego, ale jednocześnie wysokiej jakości gwintowania na rurze stosuje się stożkowe wymienne dysze. Należy pamiętać, że wydajność każdej maszyny zależy bezpośrednio od następujących kluczowych wskaźników.

- Moc urządzenia. Ten wskaźnik jest najbardziej odpowiedni dla sprzętu używanego w ciągłej produkcji dużych partii produktów. W takich sytuacjach moc maszyn sięga 2,2 kW, podczas gdy modele 750-watowe wystarczą do celów domowych i małych warsztatów.

- Częstotliwość obrotu części roboczej, która określa prędkość pracy. Dla nowoczesnych modeli maszyn do gwintowania wartość ta waha się w zakresie 28-250 obr./min. Warto zauważyć, że profesjonalne jednostki mają co najmniej trzy szybkie tryby pracy. Oczywiście na potrzeby stosunkowo niewielkich warsztatów, a tym bardziej dla urządzeń wchodzących w skład arsenału domowego rzemieślnika wystarczy wskaźnik minimum.

- Rozmiary przedmiotów obrabianych, które można obrabiać na instalacji, a także długość zastosowanego gwintu. Na przykład, jeśli mówimy o produkcji śrub, to odpowiedni będzie wymiar w zakresie od 3 do 16 i od 8 do 24 mm. Jak można się było spodziewać, dla maszyn wykorzystywanych w produkcji liczby te będą się znacznie różnić.

- Waga sprzętu, od której bezpośrednio zależy jego mobilność. Modele dostępne obecnie na rynku mają minimalną wagę 50 kg. Takie urządzenia są dość łatwe do przenoszenia.

Analizując wydajność opisywanego sprzętu, należy podkreślić następujące najważniejsze punkty.

- Łatwość obsługi, konserwacji i naprawy maszyn.

- Możliwość dostosowania jednostek przy minimalnych kosztach czasu.

- Nie ma potrzeby specjalnego szkolenia operatorów.

Oprócz powyższego warto zwrócić uwagę na trwałość nowoczesnych maszyn do gwintowania. Czołowi producenci branżowi przywiązują szczególną wagę do tego parametru, co potwierdzają odpowiednie recenzje.

Przegląd gatunków

Istnieje możliwość sklasyfikowania istniejących maszyn do gwintowania według rodzaju, a także sposobu sterowania. W drugim przypadku możliwe są dwie opcje.

- Jednostki ręczne, które są przeznaczone do użytku domowego i są przeznaczone do obróbki detali o średnicy 50 mm.

- Modele sprzętu elektrycznego używane głównie przez profesjonalistów. Lista ich głównych cech wyróżniających może obejmować solidną wagę i odpowiednie wymiary, a także dość wysoki koszt. Ponadto takie maszyny charakteryzują się zwiększoną dokładnością i wydajnością.

Osobną kategorię reprezentują urządzenia automatyczne, które działają zgodnie z określonym programem.

W takich przypadkach operator musi jedynie naprawić detale i wprowadzić niezbędne parametry.

Niezależnie od rodzaju, maszyny do gwintowania dzielą się na stołowe i stojące. Te ostatnie, w przeważającej większości przypadków, mają duże rozmiary i wagę. Główne zalety pulpitu to przenośność i maksymalna łatwość użytkowania.

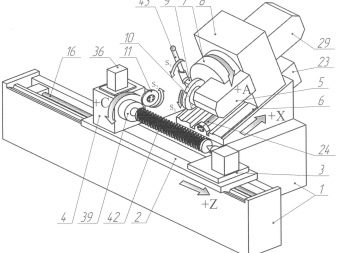

Walcowanie gwintów

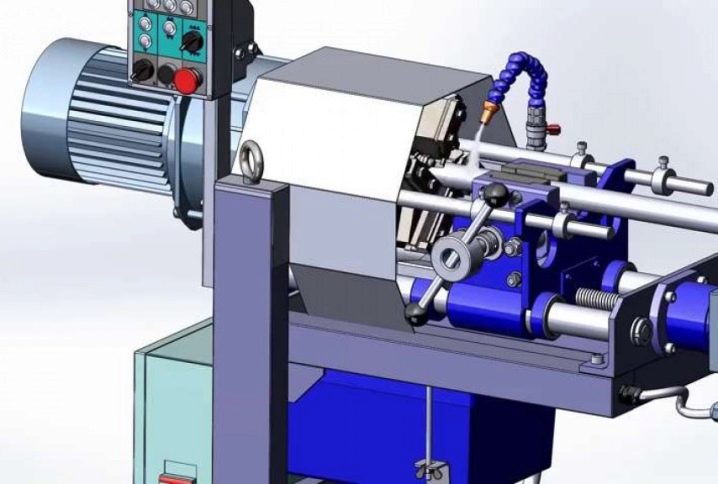

W tym przypadku zasada działania maszyny opiera się na plastycznym odkształceniu materiału. Ważne jest, aby żadne wióry nie były usuwane. Odsłonięty przedmiot obrabiany jest przekazywany (walcowany) między elementami roboczymi jednostki, które mają okrągły lub płaski kształt. Podczas obróbki powierzchnia jest ściskana, a metal pod pewnym ciśnieniem zaczyna wypełniać wnęki między zwojami głów.

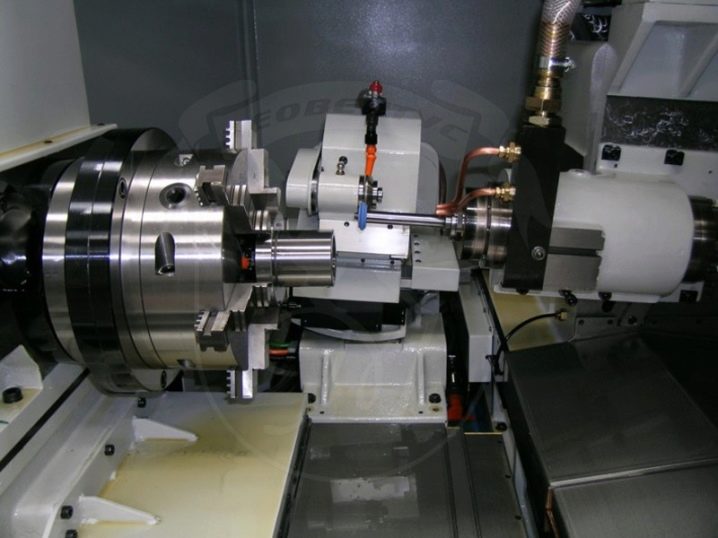

Narzędziami roboczymi są tutaj segmenty gwintowane, a także rolki i matryce. Walcowanie gwintów z reguły odbywa się na modelach jednostek wyposażonych w w pełni zautomatyzowane systemy sterowania lub przy użyciu urządzeń półautomatycznych. W niektórych przypadkach z powodzeniem stosuje się tokarki i maszyny obrotowe. W podobny sposób powstają gwinty metryczne o innym profilu.

Frezowanie gwintu

Maszyny należące do tej kategorii są używane w obszarach produkcyjnych. Takie modele są wyposażone w wycinaki tarczowe i grzebieniowe, a zasada ich działania opiera się na zaawansowaniu kształtowania. Podczas pracy maszyny obrabiany przedmiot powoli się obraca, równolegle podawany jest tnący element roboczy. W rezultacie okazuje się, że na długich odcinkach powstają gwinty o wystarczająco dużym skoku. Kluczem do wysokiej jakości pracy jest spójność (ścisła synchroniczność) zgłoszenia.

Frezy grzebieniowe, które są zestawem elementów tarczowych, służą do tworzenia drobnych gwintów na całej długości. Synchroniczne stosowanie wątków pozwala znacznie przyspieszyć pracę, gdy zachodzi potrzeba tworzenia zarówno wątków wewnętrznych, jak i zewnętrznych.

Szlifowanie gwintu

Szlifowanie jest optymalnym rozwiązaniem, gdy trzeba wykonać sprawdziany do gwintów, radełkowane wałki, frezy i śruby pociągowe. W tym przypadku stosuje się ścierniwa jedno- i wielowłóknowe. Schematy produkcyjne w tym przypadku są w dużej mierze identyczne z omawianym powyżej przemiałem. Różnica polega na tym, że funkcję frezów pełnią ściernice. W tym przypadku jako przecinaki tarczowe i grzebieniowe stosuje się odpowiednio jedno- i wielonitkowe.

Materiały ścierne o profilu odpowiadającym konfiguracji nanoszonego gwintu podczas pracy maszyny wykonują ruchy okrężne.W tym przypadku obrabiany przedmiot jest podawany wzdłużnie z obrotem, w zależności od kroku. Technologia ta zapewnia możliwość formowania gwintów z maksymalną precyzją, a także szeroką gamę parametrów.

Podczas pracy z wielowłóknowymi materiałami ściernymi osie ściernicy i przedmiotu obrabianego są równoległe. Cięcie w takich sytuacjach odbywa się z posuwem wzdłużnym i tzw. szlifowaniem wgłębnym. Warto zauważyć, że przy zastosowaniu opisanej metody cięcia możliwe są niewielkie zniekształcenia uformowanego profilu gwintu.

Popularne modele

Mając na uwadze zapotrzebowanie rynku na urządzenia do gwintowania oraz szeroki zakres ich zastosowań, wiele firm produkcyjnych prezentuje swoje modele. Jednocześnie ich katalogi są stale aktualizowane i uzupełniane o nowe zdjęcia produktów. Biorąc pod uwagę liczne recenzje i recenzje, można wyróżnić następujące najpopularniejsze modele takiego sprzętu.

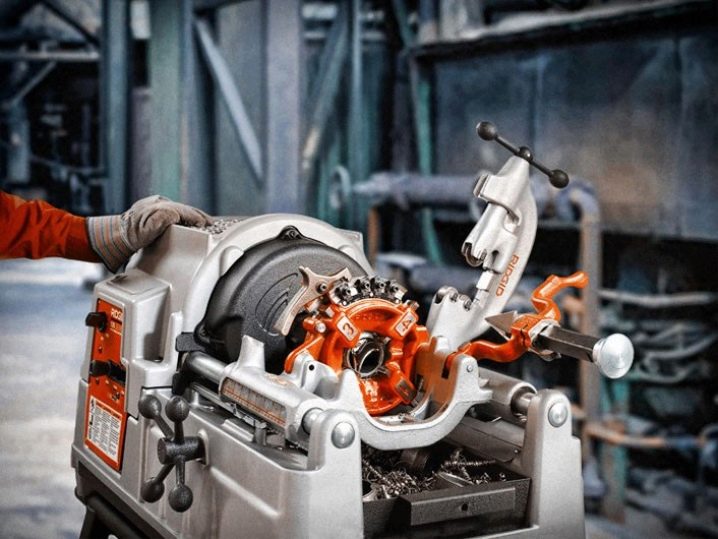

- Turbo-400 2V - agregat zdolny do nacinania gwintów na przedmiotach o średnicy do 2 cali. Model wyposażony jest w głowicę szybkootwieralną i znajduje zastosowanie w dużych gałęziach przemysłu, a także w warsztatach o różnym stopniu obciążenia pracą i usługami.

Maszyny sprawdziły się dobrze podczas przeciągania rurociągów do różnych celów.

- Turbo-500 - model, którego większość parametrów technicznych i operacyjnych jest identyczna jak poprzednia. Maszyna wyposażona jest również w szybko otwierający się element tnący i charakteryzuje się zwiększoną wydajnością.

- Maszyna "Kompaktowa"przeznaczony do obróbki detali o średnicach od 1/8 do 2 cali oraz do formowania gwintów na śrubach 6-12 mm. Jednostka otrzymała 1700-watową jednostkę napędową, która pozwala wrzecionu osiągać prędkości do 38 obr./min. Waga tej maszyny to tylko 52 kg.

- RoPower R-50 - urządzenie wyposażone w uniwersalną część roboczą do szybkiego tworzenia wysokiej jakości elementów gwintowanych od 1⁄4 do 2 cali. Znalazła zastosowanie zarówno w produkcji przemysłowej, jak i na dużych budowach, a także w małych warsztatach.

- Modele Tornado i Magnum z rodziny REMS - maszyny charakteryzujące się dobrą wydajnością i nastawione na tworzenie gwintów na walcowanie rur o średnicy do 2 cali i sworzni 8-60 mm. Ponadto sprzęt służy do cięcia, rowkowania, gratowania i produkcji złączy. Sprzęt eksploatowany jest w warunkach hal produkcyjnych, placów budowy, hal montażowych i warsztatów.

Opcje wyboru

Wybierając konkretny model rozważanego sprzętu, należy skoncentrować się na całej liście cech technicznych i operacyjnych.

- Cechy konstrukcyjne urządzenia, których lista obejmuje wymiary, wagę, poziom ochrony samej strefy cięcia i wszystkich ruchomych elementów roboczych, a także ich lokalizację. W tym drugim przypadku mówimy o układzie pionowym i poziomym maszyn.

- Rodzaj napędu. Przez wiele lat zdecydowana większość modeli była wyposażona w jednostki mechaniczne, ponieważ cechuje je kompaktowość, łatwość obsługi i niezawodność. Jednocześnie warto wziąć pod uwagę, że czasami takie jednostki zawodzą wystarczająco szybko.

- W sytuacjach z obrabiarkami wyposażonymi w silniki elektryczne ważne jest, aby skoncentrować się na rodzaju sieci, do której podłączony jest sprzęt, a także na dostępności systemu ochrony przed przegrzaniem. Należy pamiętać, że moc nie jest tutaj miarą wydajności.

- Charakterystyka mechanizmu zaciskowego. Ten punkt wynika z odpowiednich obciążeń powstających w trakcie wykonywania opisanej pracy. Przewidywalnie, dokładność cięcia będzie bezpośrednio determinowana niezawodnością mocowania przedmiotów obrabianych.

- Obecność systemu dostarczania smaru i chłodziwa do miejsca gwintowania. Ten punkt jest najważniejszy w przypadku obróbki przedmiotów wykonanych z materiałów węglikowych.Proces ten wiąże się ze znacznym nagrzewaniem się narzędzia roboczego i samego produktu. Taki efekt przyspiesza zużycie tych pierwszych i negatywnie wpływa na jakość tych drugich.

- Automatyzacja procesów. Obecnie popularność modeli wyposażonych w nowoczesne cyfrowe systemy sterowania stale rośnie. Są w stanie zapewnić maksymalną precyzję przy zwiększonej wydajności. Co więcej, większość procesu nie wymaga interwencji człowieka.

Oprócz wszystkich powyższych, lista czynników decydujących obejmuje markę maszyny.

W miarę możliwości zaleca się preferowanie produktów znanych producentów. Przy wyborze nie mniej ważna będzie strona finansowa problemu, a także stosunek ceny do jakości sprzętu.

Obszary zastosowania

Biorąc pod uwagę wydajność i funkcjonalność, maszyny do gwintowania są dziś szeroko stosowane w wielu dziedzinach. Dotyczy to zarówno przemysłu, jak i dużych placów budowy. Jednocześnie w sprzedaży dostępne są próbki sprzętu przeznaczonego do rozwiązywania codziennych problemów.

Nowoczesne modele rozważanego sprzętu umożliwiają formowanie gwintów calowych i metrycznych w otworach, a także tworzenie gwintów stożkowych na zbrojeniu. Kompaktowe modele będą niezbędne, jeśli chcesz zwinąć nitki na drutach, ćwiekach i drążku na orzechy o określonej wielkości.

Oprócz wykonywania prac z rurami i wyrobami walcowanymi, maszyny służą do gratowania i fazowania zarówno zewnętrznego, jak i wewnętrznego oraz do gratowania.

Nawiasem mówiąc, opisane jednostki umożliwiają pracę zarówno z metalem, jak iz innymi materiałami. Uderzającym przykładem może być tworzenie nitek na sadzonkach dla różnych narzędzi.

Komentarz został wysłany pomyślnie.