Wszystko o nudnych maszynach

Wytaczarki to jedna z najczęstszych grup obrabiarek w przemyśle metalowym. Są powszechnie poszukiwane w produkcji indywidualnej, na małą i dużą skalę. Cechą charakterystyczną takich agregatów jest możliwość wykonywania manipulacji skrawaniem metalu w najtrudniej dostępnych miejscach obrabianych przedmiotów.

Urządzenie i cel

Wytaczarki zaliczane są do urządzeń uniwersalnych. Na takich zespołach możliwe jest wykonanie prawie wszystkich skomplikowanych obróbek z perforacją przy zachowaniu maksymalnej dokładności. Konstrukcja każdej wytaczarki przewiduje włączenie poziomego lub pionowego wrzeciona - jest to wał wyposażony w wiertła, frezy, a także gwintowniki i frezy. Takie urządzenia umożliwiają zamocowanie narzędzia skrawającego i jego ruch wzdłuż głównych osi odpowiadających kierunkom liniowym.

Sprzęt pozwala na wykonywanie następujących rodzajów operacji:

- wytaczanie powierzchni wewnętrznych;

- gwintowanie;

- wiercenie;

- obracanie zewnętrznego pokrycia ciał obrotowych;

- pogłębianie;

- rozlokowanie;

- frezowanie czołowe.

Wszystkie wytaczarki na rynku różnią się następującymi parametrami:

- wymiary maszyny i jej waga;

- charakterystyka mocy silnika;

- zakres prędkości wrzeciona;

- tryby pracy pasz;

- maksymalny ruch wzdłuż osi;

- ograniczenie wymiarów i wagi obrabianego elementu;

- obszar pulpitu;

- wielkość rosnącego wrzeciona.

Większość wytaczarek to urządzenia uniwersalne. Dlatego cena za nie może wynosić od kilkuset tysięcy do dziesiątek milionów rubli. Koszt takich jednostek zależy bezpośrednio od charakterystyki technicznej i operacyjnej oraz stanu pracy każdego konkretnego modelu roboczego.

Odmiany

W zależności od cech konstrukcyjnych i mechanizmu działania istnieje kilka podstaw do klasyfikacji wytaczarek.

Przez projekt

W przedsiębiorstwach produkcyjnych stosuje się trzy rodzaje wykańczających wytaczarek:

- wytaczanie poziome, w tym wytaczanie i napawanie;

- nudne jigowe;

- wytaczanie diamentowe.

Dwie pierwsze opcje są najbardziej poszukiwane, mogą być stacjonarne i przenośne. We wszystkich wersjach wyposażenia wrzeciono odpowiada za ruch narzędzia.

Jednocześnie przy wykonywaniu manipulacji związanych z obróbką części metalowych stosuje się różne narzędzia - rozwiertaki, wiertła, pogłębiacze, może również działać frez.

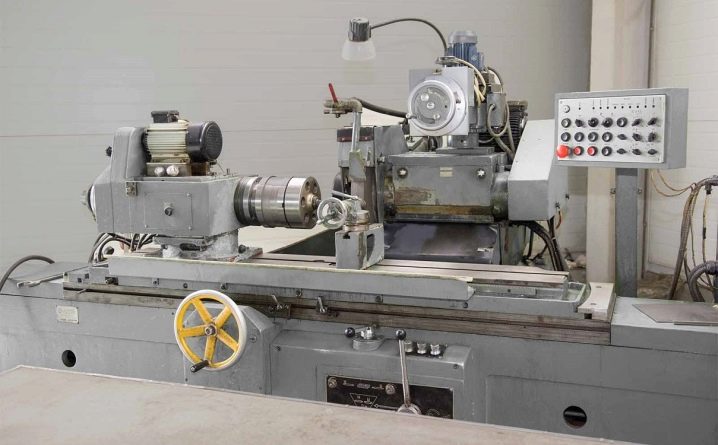

Wytaczanie poziome

Główną różnicą konstrukcyjną takich maszyn jest poziomy układ wrzeciona. Dzięki temu możliwe jest tworzenie perforacji nawet w trudno dostępnych miejscach i nieporęcznych elementach konstrukcji metalowych. Ruch jednostek wiercących poziomych odbywa się w układzie rotacyjno-przesuwnym i realizowany jest przez wrzeciono. Co więcej, w takich maszynach porusza się nie tylko narzędzie robocze, ale także przedmiot obrabiany.

Możliwe jest przełączanie trybu szybkiego przetwarzania i systemu podawania. Modele poziome znajdują szerokie zastosowanie w zakresie pracy z elementami żeliwnymi i stalowymi.

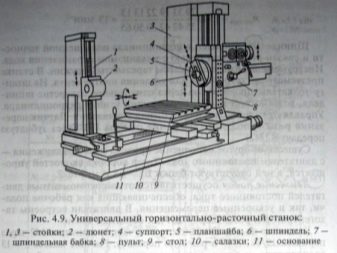

Jig nudne

Maszyny tego typu są poszukiwane przy wierceniu perforacji według ściśle określonych parametrów. Takie manipulacje można wykonywać na różnych rodzajach przedmiotów obrabianych - blokach korpusów, płytkach jigowych i kilku innych. Obecność modułów mechanicznych, optycznych i elektronicznych w konstrukcji tych modeli zapewnia zwiększoną dokładność przetwarzania.

Takie zespoły są wyposażone w stoły obrotowe - pomaga to formować perforacje w biegunowych układach współrzędnych, bez przesuwania części. Zastosowanie wytaczarek współrzędnościowych umożliwia obróbkę otworów z dokładnym zachowaniem zadanych odległości między nimi. Jest potrzebny, gdy konieczne jest zorientowanie otworów w stosunku do powierzchni bazowych - w tym przypadku liczenie odbywa się w prostokątnym układzie współrzędnych. Nie ma tu żadnych dodatkowych mechanizmów prowadzenia narzędzia roboczego.

Wytaczarki współrzędnościowe znalazły zastosowanie zarówno w produkcji jednostkowej, jak i w linii. Wykonywane są na nich następujące rodzaje prac:

- wiercenie zgrubne i wykańczające;

- nudna perforacja;

- toczenie zewnętrzne powierzchni cylindrycznych;

- rozwiercanie otworów;

- pogłębianie końców otworów;

- projektowanie gwintów;

- frezowanie elementów płaskich.

Ponadto jednostki współrzędnych umożliwiają wykonywanie otworów w blokach kadłuba i przewodach, gdzie głównym czynnikiem jest dokładność ich położenia względem siebie. Takie maszyny są znacznie lżejsze od poziomych, dzięki czemu mogą pracować jako mobilna wersja sprzętu.

Urządzenia diamentowe są znacznie rzadziej używane w poziomie i współrzędności.

Zakres ich zastosowania ogranicza się do wytaczania korbowodów, wszelkiego rodzaju cylindrów, tulei i innych elementów silnika.

Według układu

Wytaczarki są przydatne, gdy trzeba obrabiać przedmioty o skomplikowanej konfiguracji, które mają wiele występów, rowków i otworów. W związku z tym, zgodnie z układem, cały prezentowany sprzęt jest podzielony na kilka kategorii.

Jednostki o przekroju wrzeciona mniejszym niż 100 mm - takie instalacje umożliwiają obróbkę detali o kompaktowych wymiarach. Stół roboczy porusza się tutaj wzdłuż dwóch głównych osi, a głowica wytaczarska porusza się w pionie.

Jednostki o średnicy wrzeciona od 100 do 200 mm - jednostki te są potrzebne do obróbki detali o średnich i dużych rozmiarach. Ich pulpit porusza się tylko w jednej płaszczyźnie.

Obrabiarki z wrzecionem od 150 do 350 mm - te instalacje są odpowiednie do przetwarzania przedmiotów wielkogabarytowych. Ich pulpit jest statyczny.

Wytaczarki sterowane numerycznie są wyodrębnione do osobnej kategorii. Są to najnowocześniejsze jednostki, które mają wiele zalet w stosunku do tradycyjnych. Każda wykonywana w nich praca jest kontrolowana przez oprogramowanie, co pozwala osiągnąć poziom maksymalnej wydajności i maksymalnej dokładności.

Olinowanie

Obsługa wytaczarek poziomych wymaga sprzętu.

Podstawowym elementem roboczym są siekacze. W zależności od kształtu głowy dzielą się na okrągłe, kwadratowe i prostokątne. W zależności od opcji obróbki takie frezy mogą być nacinane, gwintowane lub przelotowe. Do wytaczania perforacji powyżej 20 mm stosuje się frezy do płyt.

Ważnym elementem zestawu są rozwiertaki. Mogą być z nożami nieregulowanymi lub regulowanymi. Te materiały eksploatacyjne są potrzebne do wykańczania otworów po wierceniu wstępnym.

Do wykonywania manipulacji z przedmiotami obrabianymi umieszczonymi pod kątem do siebie stosuje się kąty.

Całe narzędzie tnące jest mocowane za pomocą dwóch trzpieni wspornikowych i wspornikowych oraz uchwytów. Potrzeba ich wynika z faktu, że technologicznie nie jest dozwolone mocowanie frezu w prowadnicy promieniowej lub we wrzecionie wytaczarskim.

Sprzęt do wytaczania jigowego jest inny. Ich konstrukcja przewiduje włączenie specjalnych urządzeń do prac o wysokiej precyzji.

Uniwersalny uchwyt narzędziowy służy do wytaczania otworów i obcinania końcówek podczas ruchu wrzeciona, a także do promieniowego posuwu frezu. Jego korpus naprawia wrzeciona.

Aby wyrównać krawędź przedmiotu obrabianego z osią wrzeciona, a także ustawić pionową powierzchnię przedmiotu równolegle do ruchu stołu, należy użyć mikroskopu z celownikiem centralnym.

W korpusie takiego mikroskopu znajduje się trzpień, który jest montowany w stożkowym otworze wrzeciona urządzenia.

W obudowie zamontowane są elementy optyczne mikroskopu. Należą do nich obiektyw, lusterka, okular i krzyż celowniczy.

Aby wyrównać perforację przedmiotu obrabianego z osią wrzeciona, a także wyrównać prostopadłość powierzchni czołowej elementów tej osi, użyj szukacza środkowego ze wskaźnikiem.

Obowiązkowym elementem oprzyrządowania jest poziomy stół obrotowy obrotowy. Jego funkcjonalność wiąże się z dokładnym odczytem parametrów kątowych obrotu – umożliwia to obróbkę w układzie współrzędnych biegunowych.

Jako narzędzia pomocnicze służą wymienne tuleje zaciskowe, uchwyt wiertarski, komplet tulei wciąganych, rdzeń sprężynowy, stół skrzynkowy, wytaczaki i inne materiały eksploatacyjne.

Popularne modele

Jednym z najpopularniejszych modeli wytaczarek jest wyposażenie fabryki obrabiarek Maikop, marka 2E78P. Maszyna produkowana jest od 1982 roku i do dziś jest wyborem dużych firm zajmujących się obróbką metali. Umożliwia obróbkę detali stalowych i żeliwnych oraz detali z metali kolorowych.

Zapewnia tworzenie otworów o średnicy od 30 do 200 mm. Sekcja wiercenia osiąga 15 mm. W tym przypadku graniczne wymiary obrabianych części wynoszą 75x50x50 cm, a waga sięga 200 kg. Prędkość obrotowa wrzeciona 25-130 obr./min. Parametry mocy napędu 2,2 kW.

Inną popularną jednostką produkcji rosyjskiej jest 2A622F4, która jest produkowana przez Leningrad Machine-Tool Plant. Jest to nowoczesne urządzenie, wyposażone w moduł CNC, dzięki któremu jego opcjonalne możliwości są znacznie rozszerzone.

Taka instalacja zapewnia automatyczny ruch głównego narzędzia roboczego w czterech osiach. Zapewniona jest możliwość sterowania za pomocą pilota. Urządzenie wyposażone jest w elektroniczny monitor, na którym wyświetlane są podstawowe informacje o wydajności maszyny.

Wywierca otwory w zakresie od 15 do 250 mm, natomiast wiercenie formuje średnicę do 50 mm. Masa przetworzonych produktów może wynosić do 5 ton, a ich maksymalne wymiary to 100x100x120 cm. Obroty wrzeciona w zakresie od 4 do 1250 obr/min, moc napędu 20 000 W. Stół roboczy ma wymiary 125x125 cm.

Są to duże jednostki do użytku przemysłowego. Przeznaczone są do seryjnej produkcji wyrobów. Maszyny są ciężkie, ich waga to 20 ton.

Zaletami urządzenia są obecność zacisków hydraulicznych, które automatycznie mocują obrabiane przedmioty, zastosowanie prowadnic teleskopowych oraz działanie zespołu wrzeciona na łożyskach precyzyjnych.

Zasady działania

Wytaczarki to skomplikowane i bardzo drogie urządzenia. Dlatego podczas obsługi ważne jest przestrzeganie podstawowych zasad pracy. Konserwacja sprzętu obejmuje kilka środków:

- regularne czyszczenie;

- smarowanie wszystkich jednostek technologicznych;

- kontrola działania wszystkich bloków i części.

Operator powinien dbać o moduł doprowadzania chłodziwa i niezwłocznie usuwać wszelkie drobne usterki.

Eksploatacja zautomatyzowanych instalacji obejmuje zwykle ich konserwację i regulację. Te ostatnie wykonuje monter, a regulacji dokonuje operator maszyny. Funkcjonalność operatora maszyny obejmuje:

- odbiór przedmiotów, ich instalacja;

- wdrożenie zarządzania operacyjnego i regularne monitorowanie stanu;

- wymiana narzędzia tnącego;

- usuwanie okruchów.

Zwróć szczególną uwagę na układ hydrauliczny. Dbanie o to polega na kontrolowaniu nagrzewania się oleju w taki sposób, aby temperatura nie wzrosła powyżej +50 stopni. Zwykle przy pierwszej wymianie oleju po miesiącu pracy - pozwala to usunąć wszystkie produkty docierania mechanizmów roboczych. Następnie częstotliwość wymiany oleju to raz na kwartał.

Rurociąg powinien być okresowo sprawdzany, aby zapobiec przedostawaniu się unoszących się w powietrzu cząstek do układu hydraulicznego. Ważne jest, aby czyścić filtry w odpowiednim czasie. Od czasu do czasu należy smarować napędy urządzenia. Przynajmniej raz na 6 miesięcy należy zmienić polaryzację styków funkcyjnych wyłączników oraz przycisków używanych w obwodzie DC i AC. Jeśli na stykach lub oparzeniach znajdują się metalowe kropelki, należy je wyczyścić aksamitnym pilnikiem. Zwykle wszystkie wymagania operacyjne dla maszyn są wskazane w instrukcji obsługi i są znormalizowane przez aktualny GOST. Ścisłe przestrzeganie tych zasad pozwala zapewnić nieprzerwaną i długotrwałą pracę sprzętu.

Komentarz został wysłany pomyślnie.