Zrób to sam pilarka

Pilarka znacznie ułatwia pracę wyrzynarce - jest w stanie ją zastąpić. Jednocześnie szwy piły są niezwykle gładkie, tak jakby elementy obrabiane były cięte w fabryce. Pilarka to mini wersja tartaku: nie ustępuje jej w równych cięciach, jedyną różnicą jest długość obrabianych przedmiotów: na tartaku dochodzi do kilkudziesięciu metrów.

Wymagania dotyczące domowych maszyn

Przed przystąpieniem do produkcji maszyny przygotuj szkic. Jeśli poważnie zabierzesz się do pracy, mistrz przeniesie to wszystko na rysunek. Ale są dziesiątki, jeśli nie setki, opcji rysowania takiej maszyny dla określonych warunków (materiały warsztatowe lub garażowe) w domenie publicznej.

Maszyna zawiera:

- rama (łóżko);

- blat z zainstalowaną piłą tarczową;

- Zdalne sterowanie.

Cała elektryka jest połączona przewodami zasilającymi. Maszyna stołowa nie powinna być zbyt duża - prawdopodobnie nie zaczniesz na niej piłować desek i arkuszy drewna o długości większej niż kilka metrów: długość pomieszczenia na to nie pozwoli.

Stalowa rama i wsporniki podtrzymują napędzany wał... Blat z rowkiem jest sztywno przymocowany do ramy stołu, nie porusza się, w przeciwieństwie do przedmiotu obrabianego, który z kolei porusza się wzdłuż prowadnic. Kompletny zestaw elektryka maszyny obejmuje oprócz napędu i pulpitu sterowniczego z przyciskami transformator obniżający obroty silnika. Przełączanie prędkości silnika odpowiada napięciu wytwarzanemu przez przełączenie zaczepów zapewniających tę zmianę stopnia.

Całkowita moc transformatora wynosi co najmniej kilkaset watów, ale silnik o poborze mocy nie większym niż kilowat nadaje się do zadań domowych. Głównym wymaganiem stawianym maszynom wykonującym cięcie drewna i tarcicy na jego podstawie jest margines bezpieczeństwa, niezawodności i stabilności nie mniejszy niż trzykrotność wartości obciążenia, pomoże to uniknąć wypadku na takiej maszynie i ewentualnych obrażeń pracowników. Dopuszcza się zastosowanie podstawy nośnej stołu wykonanej ze stali i drewna, ale taki stół musi wytrzymać co najmniej kilkaset kilogramów obciążenia.

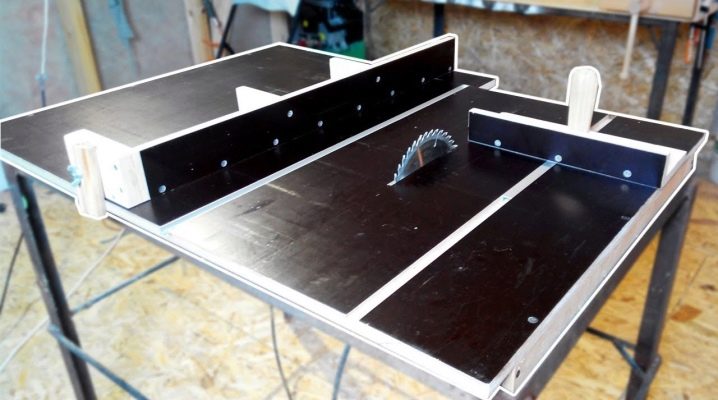

Idealną opcją jest stalowy stół warsztatowy ze szczeliną w blacie na brzeszczoty.

Najprostsza wersja agregatu piłowego oparta jest na piły ręcznej. Samodzielna maszyna w tym projekcie poradzi sobie z pracą na litym drewnie i płycie wiórowej, przetartym MDF i innych materiałach kompozytowych, których jednym z głównych składników są trociny lub pył drzewny.

Przed przygotowaniem rysunku maszyny brana jest pod uwagę głębokość cięcia (ile centymetrów brzeszczot wchodzi w drewniany półfabrykat). Oznacza to, że nie będzie możliwe przecięcie deski lub drewna na wskroś o grubości przekraczającej ścieżkę tarczy w warstwach drewna lub kompozytu drewna, nie będzie to możliwe - cięcie wyjdzie głuche, w forma cienkiego i wąskiego rowka. Największy dysk, o średnicy do 26 cm, raczej nie pozwoli na piłowanie deski lub drewna, kłody grubszej niż 8 cm: tutaj brana jest pod uwagę grubość blatu, który nie powinien uginać się pod ciężarem przesuwany przedmiot. Deski i grubą sklejkę można ciąć bez większych trudności.

W celu uzyskania większej grubości obrabianych przedmiotów na schemacie maszyny przewidziano podnośnik, który umożliwia maksymalne zbliżenie osi napędowej do przedmiotu obrabianego bez bezpośredniego zacinania się tarczy podczas pracy. Zauważalne hamowanie tarczy przy znacznym, zbliżonym do maksymalnego obciążeniu silnika doprowadzi do kilkukrotnego spadku jego obrotów, dlatego ten ostatni będzie się przegrzewał i wypalał. W takim przypadku nie jest wymagane dawanie znacznego obciążenia – albo warto zmniejszyć napięcie zasilania przy użyciu tego samego transformatora załączającego konsolę.

W przypadku obróbki zgrubnej prędkość obrotowa może być niska, ale do obróbki wykańczającej niezbędne są wysokie obroty (od 5000 obr./min). Jeżeli prędkość obrotowa silnika mieści się w zakresie 3000 ... 4500 obr/min, wówczas rama jest montowana z masywnych kawałków drewna, które zmniejszają intensywność wibracji podczas pracy.

Szkic i rysunek maszyny uwzględniają również ergonomię (łatwość użytkowania i bezpieczeństwo podczas pracy) urządzenia. Przyciski sterujące pilota powinny znajdować się w określonej kolejności, wykluczając przypadkowe, nagłe uruchomienie nieprzygotowanej maszyny. Dostęp do brzeszczotu musi być ograniczony, aby zapobiec zranieniu pracownika.

Ochrona elektryków, na których występuje wysokie napięcie 220 lub 380 woltów, znajduje się również na liście obowiązkowych wymagań.

Jak zrobić piłę tarczową?

Najpierw montowany jest stół - podstawa agregatu piłującego, na przykład o wysokości nóg do 90 cm i wysokości zawieszenia blatu około 95 cm. W tym celu spawana jest stalowa rama - w przypadku nóg jest to kwadratowa rura 50 * 50 mm o grubości ścianki co najmniej 3 mm. W przypadku strony szuflady (przekładka wzmacniająca) przyjmuje się profil prostokątny, na przykład 40 * 20 i grubość ścianki co najmniej 2 mm.

Tak zwana podstawa - podstawa z poziomymi belkami - jest również gotowana na obwodzie z segmentów tej samej rury 50 * 50 mm. W celu dodatkowego wzmocnienia stosuje się przekładki ukośne (kątowe), piłowane i spawane pod kątem 45 stopni. Są to odcinki profesjonalnej rury 40*20 mm. Ich obecność jest konieczna - tylko z ich pomocą można zbudować naprawdę wzmocniony stół, który nie będzie kołysał się przy silnych wstrząsach, często towarzyszących przejściu ciętych elementów w prowadnicach.

Na blat stosuje się blachę stalową o grubości 2 ... 3 mm. Nie trzeba dodawać, że taki stół warsztatowy będzie ciężki w porównaniu do swojego drewnianego odpowiednika, ale przynajmniej będzie służył domowemu rzemieślnikowi przez wiele lat – przez całe życie. Wymiary blatu roboczego rzadko przekraczają 2 m2 (1 * 2 m), biorąc pod uwagę poprawkę na wcięcia.

Dla większej wygody blat od góry - wzdłuż obwodu - jest parzony stalowym narożnikiem, na przykład 20 * 20 mm (grubość ścianki wynosi około 2 mm). Aby usunąć 2-milimetrową kroplę utworzoną przez naroża, nałożyć na wierzch - dostosowaną do wymiarów - kolejną blachę o grubości równej grubości ścianek naroży obrzeża. Powstały stół ma wysoką wytrzymałość i dwu- lub trzykrotną dopuszczalną wagę i obciążenie.

Po przygotowaniu stołu od dołu montuje się szyny montażowe napędu. Wszystkie wykonane są z tych samych rur stalowych o przekroju kwadratowym lub prostokątnym. W celu kompletnego i prawidłowego montażu możliwe jest, że nowo wykonany stół będzie musiał zostać przechylony, aby dostać się na jego dolną stronę i zaznaczyć blat stołu w celu zamocowania obrabianych przedmiotów.

Preferowane są połączenia śrubowe z łbami stożkowymi – te z kolei nie wystają z zewnątrz (blatu) ponad powierzchnię blatu. W razie potrzeby montaż prowadnic dodatkowo zabezpiecza się spoiną spawalniczą lub krótkimi szwami nakładanymi wzdłuż położenia tych elementów.

Wszystko to zapobiegnie zsuwaniu się koła podczas cięcia obciążenia z ciętych przedmiotów obrabianych.

Następnie montuje się sam okrąg, podłącza się kabel sieciowy, instaluje przełącznik (na górze blatu lub po bokach / szczytach ramy stołu). Przed montażem krążka w blacie wycina się szczelinę technologiczną - dla największych krążków jej długość może wynosić co najmniej 30 cm.

Po zamontowaniu okrągłego zamontuj prowadnice. Powinny być konfigurowalne. Dla nich szczeliny technologiczne są wiercone prostopadle do toru brzeszczotu - bliżej końców blatu. Do wciskania i mocowania prowadnic w pożądanej pozycji stosuje się nakrętki motylkowe ze śrubami i podkładkami zabezpieczającymi.

Ruch (rozpieranie) prowadnic powinien pasować do większości standardowych rozmiarów wykrojów drewnianych. Tak więc w przypadku deski i pręta całkowita szerokość suwu prowadnic maszyny wynosi około 30 cm.

Jeśli musisz dociąć arkusze sklejki, to prowadnice można w każdej chwili usunąć (są zdejmowane), a arkusz sklejki można ustawić i zamocować wzdłuż krawędzi blatu za pomocą np. zacisków. Ale taka maszyna musi mieć ruchomy (przynajmniej ręczny) napęd poruszający się wzdłuż linii cięcia przedmiotu obrabianego, podczas gdy szczelina technologiczna zajmuje ponad połowę długości blatu. Do przesuwania napędu zastosowano system rolek na łożyskach przemysłowych, obustronnie zamkniętych, poruszanych za pomocą drążka hamulca ręcznego.

Robienie z piły do metalu

Ręczna mini-maszyna oparta na piłce do metalu jest analogiem wyrzynarki elektrycznej. Ta opcja pulpitu nie jest tak mała, jak się wydaje na początku - potrzebujesz wolnego miejsca na stole o przyzwoitych rozmiarach.

Do ramy maszyny musisz przygotować:

- odcinek kanału;

- rura okrągła;

- kawałki blachy stalowej;

- jako napęd - dowolny silnik o mocy nie przekraczającej 850 W.

Instrukcje dotyczące wykonania maszyny są następujące.

- Wytnij kawałek rury o długości pół metra... Potrzebne będą również krótsze odcinki rur o większej średnicy niż ten odcinek. Te kawałki służą jako tuleje.

- Nasuń te tuleje na kawałek rury o mniejszej średnicy.... Przyspawaj stalową ramę, aby trzymać ostrze z dala od piły. Przyspawaj dwie prostokątne płyty do głównej rury. Umieść te płyty na środku rury. Ograniczają ruch podstawy piły - nie pozwalają jej na ruch w kierunku poprzecznym.

- Przyspawaj dwie podpory pionowe na kanale.

- Zrób uchwyt na silnik elektryczny - może wymagać np. profilu kątowego.

- Przyspawaj ramę w kształcie litery U za pomocą przyspawanego do niej półfabrykatu do głównego odcinka rury, na którym zamocowana jest podstawa piły do metalu. Z kolei rama składa się z dwóch krótkich i jednego długiego kawałka rury.

Oczyść i spłaszcz wszystkie spawy, zmontuj powstałe części maszyny.

Tworzenie modelu piły łańcuchowej

Zmontuj stalowy stół, korzystając z jednej z powyższych instrukcji. Zamiast piły tarczowej przymocuj do niej piłę łańcuchową. Ma większą moc - do kilku kilowatów pod względem ekwiwalentu mocy elektrycznej.

Grubość i wymiary profesjonalnej rury można zmieniać, wadą konstrukcyjną jest jej unieruchomienie - tylko kilka osób może przesunąć piłę opartą o piłę łańcuchową, jednocześnie zabrać ją do innego pomieszczenia... Zaletą jednostki - nie jest gorszy od mini-tartaku pod względem wydajności. Ruch piły łańcuchowej w kierunku poprzecznym (w lewo lub w prawo) jest blokowany dzięki tym samym prowadnicom.

Piła łańcuchowa może być zautomatyzowana - przycisk włączający napęd może znajdować się z boku przedmiotu obrabianego. Gdy tylko przedmiot oprze się o niego, silnik uruchamia się, a piłę łańcuchową można łatwo prowadzić podczas procesu cięcia.

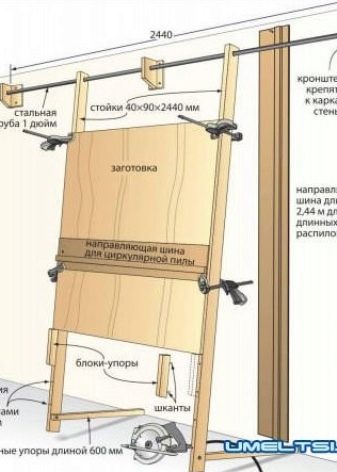

Jak zrobić maszynę pionową?

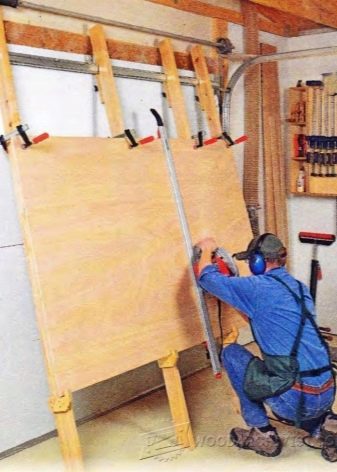

Maszyna pionowa nie jest szczególnie trudna w produkcji.Wystarczy postawić stół z zamocowaną na nim piłą tarczową w pionie, w razie potrzeby podkładając pod nią okładziny, a przedmioty obrabiane można ciąć w pionie.

Aby wykonać taką maszynę, wystarczy kupić pionową piłę tarczową. W pełni zmontowana maszyna to ustawiony pionowo stół z krążkiem, na którym za pomocą docisków trzyma się deskę, pręt lub arkusz z litego drewna lub kłodę (najlepiej kalibrowaną i zaokrągloną), a krążek jest przesuwany w górę i w dół ręcznie.

Zamiast piły tarczowej początkujący rzemieślnicy używają konwencjonalnej wyrzynarki, której dokładność jest kontrolowana za pomocą prowadnic. W tym samym czasie deska, kłoda, pręt lub prześcieradło są przesuwane poziomo, znajdując się w pozycji stojącej. Przed rozpoczęciem piłowania sprawdzana jest dokładność instalacji. Pionowość deski, pręta czy blachy można sprawdzić za pomocą wodowskazu bąbelkowego lub laserowego - w celu uniknięcia poważnego błędu prowadzącego do krzywizny i nierówności ciętych listew, płyt, listew z obrabianego przedmiotu.

Aby uzyskać informacje o tym, jak zrobić piłę własnymi rękami, zobacz następny film.

Komentarz został wysłany pomyślnie.