Jak zrobić maszynę CNC DIY?

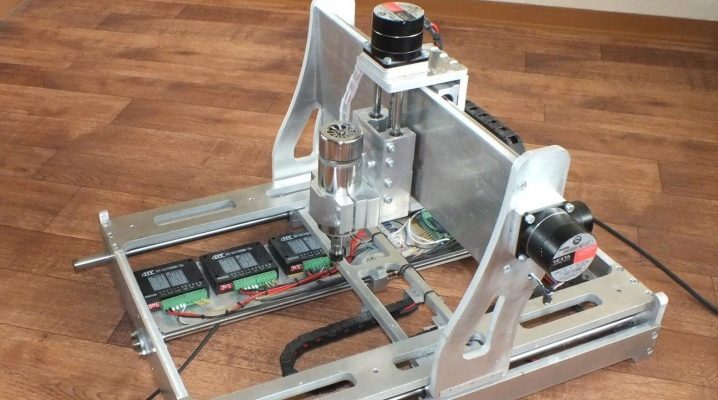

Oprócz drewna, tworzyw sztucznych i kompozytów, maszyny sterowane numerycznie (CNC) doskonale obrabiają metale kolorowe, a nawet robocze (techniczne) gatunki stali. Takie urządzenie jest wykonane jako frezarka i grawerka - uzupełnione o pistolet do grawerowania laserowego zdolny do wypalania drewna i stali.

Przygotowanie

Przed przygotowaniem do montażu frezarki lub grawerki laserowej, decydować o wymaganiach, które nie są pomijane przez doświadczonych rzemieślników.

Po pierwsze korpus (rama, łóżko) musi mieć wystarczającą sztywność, ponieważ siła mechaniczna przykładana do części w procesie toczenia, wiercenia, wycinania otworów technologicznych w obrabianym przedmiocie jest znaczna.

Przetwarzanie części musi mieć dokładność i przejrzystość zadeklarowaną w określonej specyfikacji. Nic nie stoi na przeszkodzie, aby zamówić chińskie gotowe komponenty, jednak podstawa najczęściej wykonywana jest z improwizowanych środków.

Rozmiar części też ma znaczenie... Nieracjonalne jest montowanie maszyny, która zajmie cały stół warsztatowy na blacie o powierzchni 2 m2, gdy planowane jest rowkowanie małych części, części zamiennych do mechanizmów i urządzeń.

Długość, szerokość i wysokość maszyny określają przestrzeń, jaką zajmie w pomieszczeniu.

Po rozwiązaniu tych trzech zadań przygotowują niezbędne materiały i narzędzia.

- Do produkcji korpusu maszyny do drewna odpowiednia jest płyta z litego drewna, płyta MDF lub płyta wiórowa lub sklejka. Ten ostatni, wraz z litym drewnem, ma największą wytrzymałość. Ale w przypadku maszyny metalowej nie ma lepszego projektu niż stal.

- Moc silnika wrzeciona do drewna nie powinna przekraczać 2 kW. Aby zapobiec przedłużającym się przerwom technologicznym co 15 minut, zaleca się wyposażenie silnika wrzeciona w system odprowadzania ciepła z chłodnicy i wody.

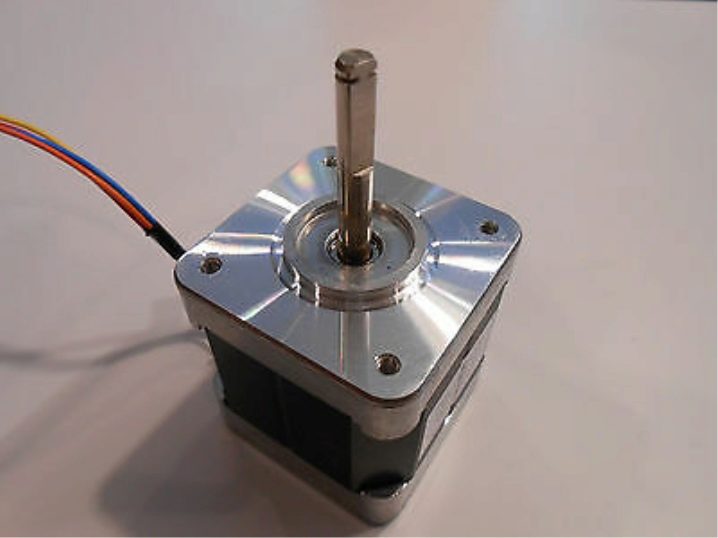

- Moduł elektryczny falownika jest dopasowany do mocy silnika. Ze względu na niezawodność i wszechobecność silników krokowych stosowany jest system „motor-driver”. Płyta sterownicza generuje prądy pulsacyjne lub przemienne, które powodują obrót wału silnika o określony kąt lub wykonanie kilku pełnych obrotów. Trzy silniki krokowe zapewniają ruch obrabianych przedmiotów wzdłuż wszystkich trzech osi współrzędnych.

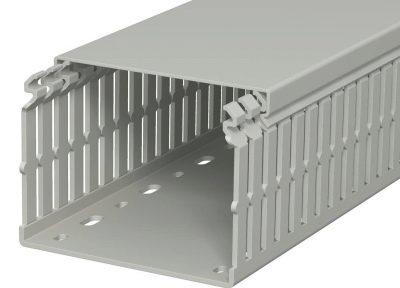

- Kanał kablowy jest umieszczony tak, aby chronić okablowanie przed przypadkowym uszkodzeniem podczas pracy - napęd i scena są często przemieszczane.

Pozostałe elementy to zacisk frezujący (uchwyt frezu), wąż chłodzący, zestawy łożysk kulkowych, sprzęgło (przenosi płynną jazdę z silnika krokowego i zapewnia jego wyrównanie z przekładnią wzdłuż osi), frezy, osprzęt, pompa wody (pompa), szpilki. Jako narzędzia potrzebujesz:

-

spawarka inwertorowa z wieloma elektrodami;

- szlifierka z zestawem tarcz tnących do metalu i drewna;

-

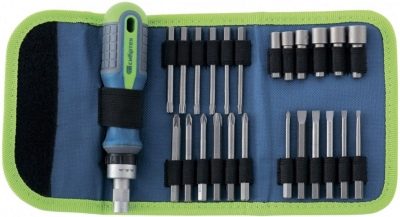

uniwersalny śrubokręt z kompletem końcówek;

- młotek, szczypce, uniwersalne klucze nastawne (co najmniej dwa);

-

lutownica, kalafonia, lut, topnik do lutowania;

- Nożyczki i szczypce.

Materiały eksploatacyjne - taśma elektryczna, klej uniwersalny (stolarski, epoksydowy i / lub "Moment-1"), uszczelniacz gumowy, taśma fum.

Rzemieślnicy wykonują dla nich frezy na bazie płyt CD i napędy. Korzystając z tych komponentów, użytkownik otrzyma bardzo kompaktową maszynę.

Lepszą podstawą dla drugiej opcji jest stara markowa drukarka znanych producentów, na przykład HP LaserJet, która osiągnęła szczyt w 2005 roku.

Ogólna instrukcja montażu krok po kroku obejmuje następujące etapy.

-

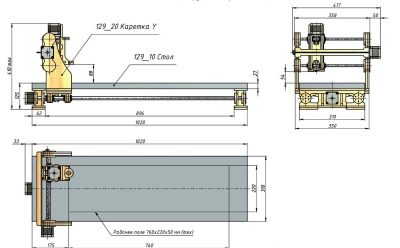

Wyszukaj lub utwórz rysunek - instrukcję montażu, w której szczegółowo opisane są wszystkie etapy, w tym układ elektryki i elektroniki. Do tworzenia rysunku używane są narzędzia programowe, takie jak Autocad lub Visio.

-

Po zakupie niezbędnych komponentów mistrz tworzy łóżko. Nie zaleca się jego montażu przed zakupem tych części zamiennych - jego wymiary nie pasują do konfiguracji przyszłego urządzenia.

-

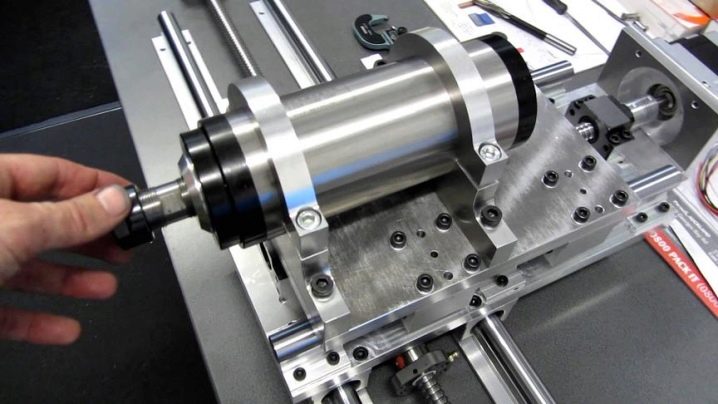

Montaż i regulacja jednostki wrzeciona z silnikiem głównym. Na silniku zainstalowany jest układ chłodzenia. Aby wyeliminować przecieki, stosuje się uszczelniacz - po utwardzeniu zamienia się w rodzaj gumy.

-

Montaż instalacji elektrycznej i kabli, panel sterowania, przycisk awaryjnego wyłączenia maszyny.

-

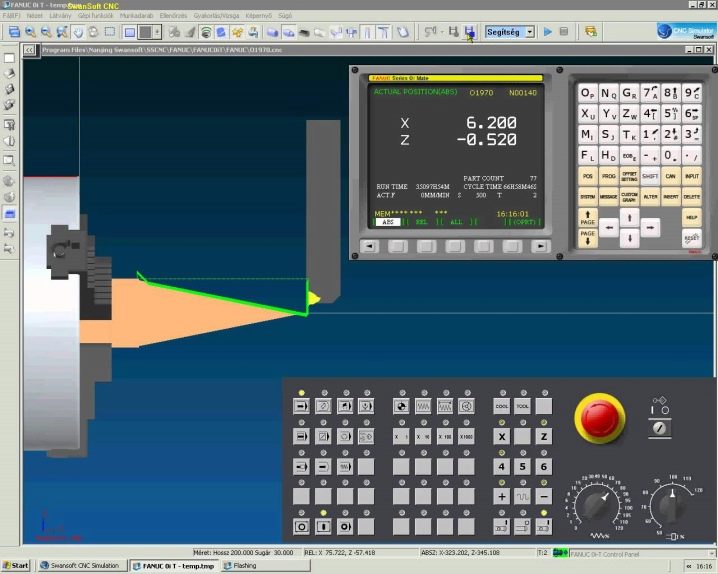

Umieszczenie i podłączenie płytki elektronicznej (mikrokontrolera). Można zastosować np. moduł elektroniczny taki jak KY-2012 - pięcioosiowy sterownik CNC do sterownika silnika krokowego z kablem DB-25. Większość użytkowników preferuje mikrokontrolery marki Arduino.

-

Testowanie pracy zmontowanej maszyny, pobieranie elektronicznych wersji rysunków przyszłych detali, które będą wykonywane na tej maszynie.

Jeśli technika działa dobrze, możesz opracować plan produkcji, zakupić do niego materiały i materiały eksploatacyjne i przejść „na strumień” - aby zwolnić pierwszą (próbną) partię części.

Technologia montażu

Samodzielna maszyna CNC wymaga minimum błędów i niechcianych przeliczeń. Samodzielna jednostka, nawet jeśli została stworzona do pracy wyłącznie na drewnie i plastiku, wymaga starannego podejścia do projektowania i montażu. Projekt jest więc gotowy - pozostaje tylko wprowadzić go w życie.

Ważne węzły

Łóżko, obwód zasilania, napęd z silnikiem głównym oraz stół obiektowy z pracującymi silnikami krokowymi nie powinny ze sobą kolidować. Nie mniej ważnymi elementami są przycisk zatrzymania awaryjnego oraz pilot z przyciskami przełączającymi prędkość napędu wrzeciona.

Zainstaluj części, które pozwolą Ci dostosować przemieszczenie sceny wzdłuż osi odciętych i rzędnych.

Zamontuj wrzeciono. Montuje się go dopiero po całkowitym zakończeniu prac nad karoserią (bez montażu ścian bocznych i ściany tylnej). Podczas instalacji silnika pozostaw możliwość przesunięcia tego napędu na wysokość i ściśle w pionie.

Jeżeli napęd wrzeciona nie jest zamontowany w pionie, wymagany będzie dodatkowy element konstrukcyjny, który umożliwi operatorowi maszyny ustawienie żądanego kąta pochylenia frezu (lub upewni się, że wrzeciono jest ustawione ściśle w pionie).

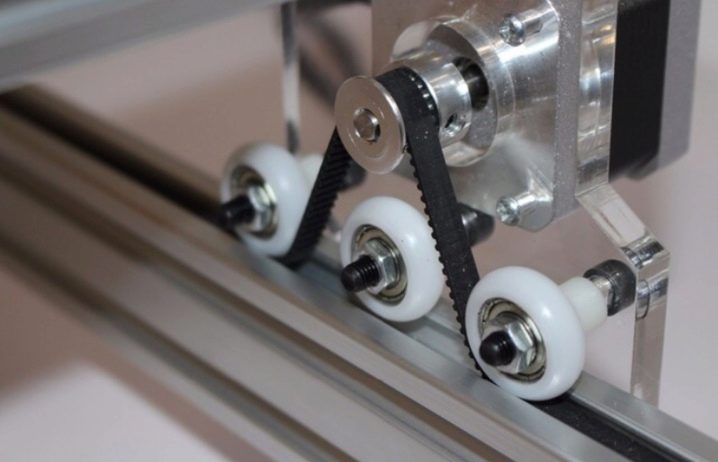

Inne elementy obejmują przekładnię śrubową wykorzystującą koła zębate na kołach pasowych i pasie... To połączenie zapobiega ślizganiu się paska na kołach pasowych. Równomierne przenoszenie momentu obrotowego jest praktycznie gwarantowane.

W przypadku używania silnika krokowego w miniaturowej maszynie używane są elementy karetki z dużej drukarki. Im starszy model ma rok produkcji, tym mocniejszy w nim silnik krokowy. Drukarka igłowa jest uważana za wielki sukces: to coś więcej niż modele laserowe i atramentowe, nadające się do przeróbki takiej maszyny. Maszyna trzyosiowa będzie wymagała odpowiednio trzech takich silników. Jeśli nie możesz ich znaleźć samodzielnie (przy użyciu starego sprzętu drukarskiego), użyj silników krokowych chińskiej marki Nema - wystarczy poczekać na zamówienie od 10 do 100 dni, a takie silniki są zaprojektowane na napięcie 12 woltów i prądu do kilku amperów.

Preferowane silniki to modele dwu- lub trzybębnowe. Każdy z silników będzie potrzebował własnego sterownika (sterownika).

Za pomocą obrotowych kół zębatych (koła ze stali narzędziowej) można przekształcić moment obrotowy w moment obrotowy. Sparowane części śrub kulowych (śruby kulowe) mogą być używane dla maksymalnej dokładności, ale takie części nie są tanim rozwiązaniem. Używając nakrętek i śrub mocujących do montażu bloków, zapewnij plastikowe podkładki dystansowe, aby zmniejszyć tarcie i zmniejszyć luz.

Do wrzeciona można użyć dowolnego silnika szczotkowanego lub bezszczotkowego.

Piasta pionowa, która umożliwia ruch narzędzia w trzech współrzędnych, działa w tabeli współrzędnych. Oś wykonana jest w postaci aluminiowego pręta. Wymiary tej części muszą odpowiadać wymiarom maszyny.

Jeśli mistrz ma piec muflowy, ta oś może być wykonana samodzielnie tylko zgodnie z danymi rysunku.

Montaż działającej części mechanicznej rozpoczyna się od zamocowania pierwszych silników krokowych do ramy.... Znajdują się za osią pionową. Silniki te odpowiadają za ruch poziomy i pionowy. Ruchomy portal poruszający się wzdłuż osi odciętej przenosi napęd wrzeciona i podporę (oś ustalająca wysokość punktu pracy). Im wyżej umieszczony jest portal, tym grubsze części, na które mistrz liczy podczas skręcania. Wadą podniesionego portalu jest niestabilność przy zwiększonej przyłożonej sile.

Aby zabezpieczyć silnik krokowy, który odpowiada za współrzędne wysokości, a także szyny proste, użyj wszystkich płyt z wyjątkiem płyt bocznych. Zainstaluj podstawę wrzeciona w tym samym miejscu.

Do napędu użyć wstępnie dobranych kołków gwintowanych z nakrętkami.

Aby przymocować wirnik silnika wrzeciona za pomocą szpilki do włosów, użyj gumowego uzwojenia kabla elektrycznego o dość szerokim przekroju. Śruby umieszczone w nylonowej tulei mają również właściwości blokujące.

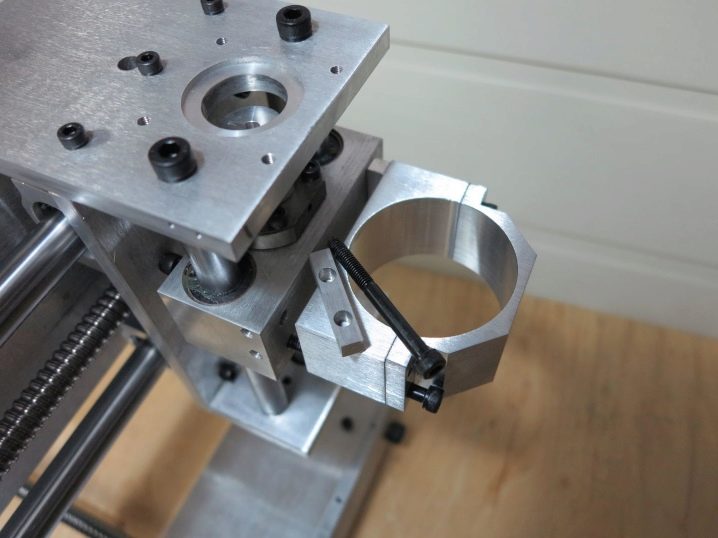

Stanina

Metale i drewno w produkcji obudowy można ze sobą łączyć. Tak więc główna (nośna) konstrukcja jest montowana z profesjonalnych rur o grubości ścianki 3 mm, a ściany boczne (osłony, panele) mogą być wykonane ze sklejki. Ramy nośnej nie da się jednak zmontować bez technologii spawania - same połączenia śrubowe mogą nie wystarczyć.

Maszyna uzyskuje ostateczną wytrzymałość zadeklarowaną na rysunku tylko dzięki ramie... Zainstalowany jest na nim ruchomy stół obiektowy, napęd wrzeciona, krokowe silniki współrzędnych, prowadnice szynowe oraz pionowa oś współrzędnych.

Spawana rama, utworzona z profili aluminiowych i prętów, nie przenosi dobrze obciążeń.

Stalowa rama jest wielokrotnie lepsza, ale może też zostać przedwcześnie uszkodzona. Użyj nakrętek teowych, aby zapobiec rozerwaniu się części ramy. Jednak połączenia śrubowe dobrze współpracują z połączeniami spawanymi. Płyty końcowe zapewniają montaż łożysk, które umożliwiają swobodną rotację śruby pociągowej wzdłuż jej gwintu. Tutaj stosuje się suwak i łożysko na wrzecionie.

Elektroniczne napełnianie

Do sprawnego działania jednostki programowej stosowane są wysokiej jakości materiały radiowe i komponenty radiowe. Należy unikać chińskich płytek drukowanych o wątpliwej jakości. Celem zespołu jest osiągnięcie dokładnego funkcjonowania, bez zawieszania się i resetowania oprogramowania podczas pracy.

Oprócz silników krokowych sterowanych przez elektroniczne moduły sterowników wykorzystywany jest również port USB, z którego do konwersji sygnałów dokonuje się np. za pomocą modułu adaptera opartego na technologii RS-485, który również konwertuje dane z powrotem do formatu USB.

Cała elektronika zasilana jest najczęściej za pomocą zasilacza komputerowego o napięciach skokowych, np. 3,3, 5, 6, 9, 12, 15, 18, 19, 21, 24, 27, 30 i 36 woltów.

Wybierz ten, którego potrzebujesz - cały sprzęt na nim działa. Na przykład nowoczesne moduły mikroprocesorowe działają przy 3,3 V, a silniki krokowe - od 12.

Komputer PC lub laptop służy do wczytywania/nadpisywania programu do jednostki CNC. Ostatnio podjęto próby wykorzystania dodatkowego mikrokomputera wielkości jednego lub więcej pendrive'ów do sterowania maszyną, współpracującego ze smartfonami i tabletami przez Wi-Fi lub Bluetooth, ale ta technologia jest wciąż w fazie długofalowego rozwoju i odnosi się raczej do „inteligentnych rzeczy”.

Możliwe błędy

- Żaden rozsądny rzemieślnik nie może zmontować nawet niezwykle prostej maszyny bez projektu z rysunkiem.

- Prawidłowo dopasować napęd wrzeciona i przetwornicę częstotliwości.

- Nie używaj silników krokowych z niestandardowym zasilaczem, w przeciwnym razie będziesz musiał zainstalować niestandardowe źródło zasilania lub zmodyfikować jedno z istniejących. To odsunie na bok ostateczne ustawienie, skomplikuje je.

- Nie używaj tylko połączeń spawanych - przy ekstremalnych wibracjach po prostu pękną.

- Nie używaj przesuwnego napędu pasowego: znaczna siła może prowadzić do częstego ślizgania się pasów.

- Kup łożyska i śruby z potrójnym współczynnikiem bezpieczeństwa.

Jak zrobić maszynę CNC własnymi rękami, patrz poniżej.

Komentarz został wysłany pomyślnie.