Cechy maszyn do cięcia strumieniem wody

Wśród wielu urządzeń do obróbki materiałów można wyróżnić szereg maszyn, których sposób pracy różni się od zwykłego cięcia. Jednocześnie sprawność operacyjna tej techniki w niczym nie ustępuje klasycznym odpowiednikom, a do pewnego stopnia nawet je przewyższa. Należą do nich maszyny do cięcia strumieniem wody.

Opis i zasada działania

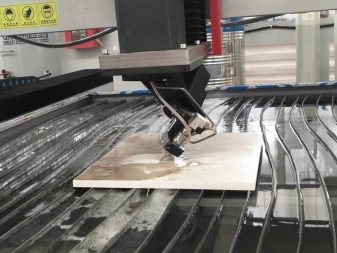

Maszyny te są techniką, której głównym celem jest cięcie materiałów arkuszowych dzięki aktywnemu działaniu mieszanki hydrościernej. Jest podawany przez dyszę pod wysokim ciśnieniem z dużą prędkością, co jest głównym sposobem pracy. Należy zauważyć, że nie używa się zwykłej wody, ale oczyszcza się z zanieczyszczeń za pomocą specjalnego systemu. To bardzo ważny punkt, który jest częścią działania maszyn. Po przejściu procedury czyszczenia ciecz dostaje się do pompy, gdzie jest silnie sprężona pod ciśnieniem 4000 bar.

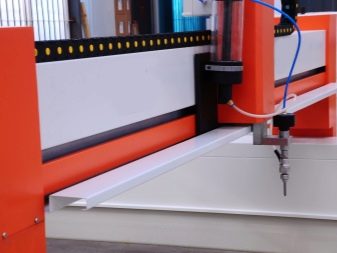

Kolejnym krokiem jest doprowadzenie wody do dyszy głowicy tnącej. To z kolei znajduje się na belce, która jest jednym z elementów konstrukcyjnych. Ta część aktywnie przesuwa się nad obrabianymi przedmiotami i tnie tam, gdzie jest potrzebna. Pobór wody jest regulowany zaworem. Jeśli jest otwarty, z dyszy wyrzucany jest strumień z dużą siłą - z prędkością około 900 m / s.

Nieco niżej znajduje się komora mieszania, w której znajduje się materiał ścierny. Woda wciąga go w siebie i przyspiesza do dużej prędkości na krótkim dystansie. Powstała mieszanina cieczy i ścierniwa wchodzi w kontakt z przetwarzanym arkuszem, tym samym go przecinając. Po tym procesie pozostały materiał i mieszanina osadza się na dnie wanny. Jego zadaniem jest wygaszenie strumienia, dlatego przed rozpoczęciem procesu roboczego jest on napełniany wodą. Wśród modyfikacji wanny warto wyróżnić system usuwania osadu, który czyści dno w trybie stale aktywnym.

W tych warunkach maszyna waterjet może pracować w sposób ciągły, ponieważ zapewnienie jej funkcjonowania odbywa się w wersji zautomatyzowanej. Sam proces pracy jest całkowicie bezpieczny przeciwwybuchowo i przeciwpożarowo, dlatego nie wymaga tworzenia specjalnych warunków pracy.

Spotkanie

Maszyny te można nazwać dość wszechstronnymi ze względu na różnorodność materiałów do obróbki i zastosowań. Cięcie strumieniem wody charakteryzuje się bardzo dużą dokładnością – do 0,001 mm, dlatego jest stosowane głównie w sektorach naukowych i przemysłowych. W budowie samolotów tego typu obrabiarka pozwala na pracę z materiałami takimi jak tytan i włókno węglowe, które wymagają określonych warunków obróbki. W strefie cięcia temperatura nie przekracza 90 stopni, co nie przyczynia się do zmiany struktury obrabianych przedmiotów, dlatego proces waterjet jest szeroko stosowany do cięcia metali o różnych typach i właściwościach.

Należy powiedzieć o zdolności tego sprzętu do pracy zarówno z materiałami twardymi, jak i kruchymi, lepkimi i kompozytowymi. Dzięki temu podobne maszyny można znaleźć w przemyśle lekkim i spożywczym.

Na przykład, cięcie zamrożonych brykietów i detali odbywa się tylko wodą, ale zasada działania jest taka sama, tylko bez szlifowania. Wszechstronność produktów waterjet umożliwia zastosowanie technologii do obróbki kamienia, płytek, gresu porcelanowego i innych materiałów budowlanych.

Należy zauważyć, że wysoka dokładność jest wykorzystywana nie tylko do dokładnego cięcia przedmiotów, ale także do tworzenia skomplikowanych w wykonaniu figur, których reprodukcja za pomocą innych narzędzi wymaga większego wysiłku. Inne obszary zastosowań to obróbka drewna, produkcja szkła, produkcja narzędzi, trwałe elementy z tworzyw sztucznych i wiele innych. Zakres pracy maszyn waterjet jest rzeczywiście niezwykle szeroki, ponieważ cięcie jest płynne, wydajne i nieprzystosowane tylko do konkretnego materiału.

Coraz więcej dużych przedsiębiorstw korzysta z tych maszyn, nie tylko ze względu na ich wszechstronność, ale także łatwość obsługi. Niskie odpady produkcyjne, brak kurzu i brudu, duża szybkość aplikacji, szybka zmiana specjalizacji urządzeń i wiele innych zalet sprawiają, że maszyny te są preferowane do zastosowania w wielu gałęziach przemysłu.

Odmiany

Wśród tych maszyn klasyfikacja jest rozpowszechniona na suwnicę i konsolę, z których każda ma swoje własne cechy i zalety. Warto je rozważyć osobno.

Portal

Jest to najbardziej wszechstronna opcja, ponieważ jest duża i wydajnie obsługiwana. Powierzchnia stołu roboczego wynosi od 1,5x1,5m do 4,0x6,0m, co odpowiada wielkoseryjnej produkcji ciągłej. Konstrukcyjnie belka z głowicami tnącymi znajduje się po obu stronach, portal porusza się wzdłuż osi dzięki automatycznym napędom. Taki sposób aplikacji gwarantuje dużą płynność ruchu mechanizmów i dobrą dokładność przy obróbce detali o największych gabarytach. Głowica tnąca zmienia swoje położenie w pionie. Dzięki temu ostateczna wersja materiału może mieć różne kontury i kształty, które są aktywnie wykorzystywane podczas pracy z kamieniem i innymi podobnymi wykrojami.

A także wśród maszyn portalowych bardzo popularną opcją jest obecność systemów CNC. Ten rodzaj sterowania pozwala zawczasu zasymulować cały etap pracy i najdokładniej dostosować go w specjalnym programie, co jest bardzo wygodne przy realizacji indywidualnych zamówień lub stale zmieniających się zadaniach produkcyjnych.

Oczywiście technika ta jest znacznie droższa i wymaga dodatkowej pielęgnacji systemu CNC, jednak sam proces staje się wygodniejszy i zaawansowany technologicznie.

Konsola

Są one reprezentowane głównie przez mini-maszyny stacjonarne, których głównymi zaletami są niższy koszt i wymiary w stosunku do portalowych. W tym przypadku wielkość stołu roboczego waha się od 0,8x1,0m do 2,0x4,0m. Najlepiej nadaje się do małych i średnich przedmiotów obrabianych. W tych maszynach waterjet głowica tnąca jest tylko z jednej strony, więc funkcjonalność nie jest tak szeroka, jak w przypadku innych rodzajów sprzętu. Konsola porusza się do przodu i do tyłu na łóżku, a karetka porusza się w prawo iw lewo. Głowica tnąca może poruszać się w pionie. Dzięki temu przedmiot obrabiany może być obrabiany z różnych stron.

W bardziej zaawansowanych wersjach maszyn głowica tnąca nie jest w jednej pozycji, ale może obracać się pod pewnym kątem, dzięki czemu przepływ pracy staje się bardziej zmienny.

Oprócz tego rozdzielenia maszyn warto zwrócić uwagę na modele z obróbką 5-osiową. Są lepsze niż standardowe odpowiedniki, ponieważ obrabiają przedmiot w większej liczbie kierunków. Zazwyczaj maszyny te posiadają już CNC, a oprogramowanie przewiduje tego typu prace. Wśród innych typów urządzeń waterjet są produkty zrobotyzowane, gdzie cały proces odbywa się za pomocą automatycznej instalacji. Obraca się w kilku kierunkach i ściśle przestrzega programu. Udział człowieka w tym przypadku jest zminimalizowany.Wystarczy monitorować ustawienia i system sterowania, robot zajmie się resztą.

składniki

Maszyny Waterjet, jak wszystkie inne, posiadają wyposażenie podstawowe i dodatkowe. Pierwsza obejmuje takie elementy jak stół roboczy ze stelażem, portalem i wanną, a także pompę wysokociśnieniową, jednostkę sterującą oraz głowicę tnącą z różnymi zaworami i dozownikami do regulacji strumienia. Niektórzy producenci mogą udostępniać różne funkcje w podstawowym zestawie, ale to już zależy od konkretnego modelu i ogólnie nie dotyczy wszystkich urządzeń.

A także wiele firm oferuje nabywcom zestaw modyfikacji, aby urządzenie było bardziej wyspecjalizowane do pracy z określonymi materiałami. Oczyszczanie wody to bardzo powszechna funkcja. Popularność modyfikacji wynika z faktu, że gdy metalowy przedmiot wchodzi w kontakt z cieczą, dostają się do niego duże cząstki, a sam materiał może ulec korozji. Kolejną wygodną funkcją jest system podawania ścierniwa przez specjalny pojemnik z zaworem pneumatycznym, gdzie wysypuje się piasek.

Funkcja kontroli wysokości pozwala głowicy tnącej na uniknięcie kolizji z obrabianym przedmiotem, co czasami ma miejsce, gdy cięty materiał jest bardzo wysoki. System jest czujnikiem, który przekazuje technikowi informacje o wymiarach przedmiotu obrabianego, tak aby jednostki robocze na ich drodze nie stykały się z przedmiotem obrabianym. Pozycjonowanie laserowe to bardzo popularna opcja. Za pomocą diody LED głowica tnąca jest ustawiana dokładnie nad punktem początkowym cięcia.

A także w niektórych modelach jednostek chłodzenie wentylacyjne może być wbudowane w postaci bloku z chłodnicą i wentylatorem.

Dla najbardziej wymagającej produkcji firmy wyposażają maszyny w dodatkowy zespół w postaci głowicy wiertarskiej. Jeżeli przy cięciu arkuszy materiału lepkiego lub kompozytowego towarzyszą wady, to ten system gwarantuje sprawny przebieg pracy.

Najlepsi producenci

Wśród najpopularniejszych producentów takiego sprzętu warto zwrócić uwagę American Flow i Jet Edge, które wyposażają urządzenia w wysokoprecyzyjne systemy CNC. Dzięki temu są one bardzo poszukiwane w specjalnych gałęziach przemysłu - przemyśle lotniczym i kosmicznym, a także w budownictwie na dużą skalę. Europejscy producenci nie pozostają w tyle, a mianowicie: Szwedzki Water Jet Szwecja, holenderskie Resato, włoskie Garetta, czeskie PTV... Asortyment tych firm jest bardzo szeroki i obejmuje modele o różnej cenie i funkcjonalności. Maszyny znajdują zastosowanie zarówno w produkcji wielkoseryjnej, jak iw wyspecjalizowanych przedsiębiorstwach. Cały sprzęt jest czysto profesjonalny i spełnia wszelkie standardy jakości. Wśród producentów z Rosji można zauważyć firmę BarsJet i jej maszynę BarsJet 1510-3.1.1. z oprogramowaniem i niezależnym sterowaniem z pilota w trybie ręcznym.

Eksploatacja

Prawidłowe wykorzystanie technologii pozwala wydłużyć jej żywotność i maksymalnie usprawnić przepływ pracy. Wśród podstawowych zasad działania przede wszystkim należy wyróżnić taki element, jak ciągłe utrzymywanie wszystkich węzłów w optymalnym stanie. Wszystkie wymienne części i konstrukcje muszą być zainstalowane na czas i dobrej jakości. W tym celu zaleca się wcześniejszy wybór wiarygodnych dostawców. Wszelkie prace serwisowe należy wykonywać zgodnie z przepisami technicznymi i wymaganiami producenta sprzętu.

Szczególną uwagę należy zwrócić na system i oprogramowanie CNC, które wymagają okresowych kontroli i diagnostyki. Wszyscy pracownicy muszą nosić sprzęt ochronny, a komponenty i zespoły muszą być bezpiecznie zamocowane. Przed każdym włączeniem i wyłączeniem należy sprawdzić sprzęt, wszystkie jego elementy pod kątem usterek i uszkodzeń. Specjalne wymagania dla piasku granatowego do materiałów ściernych.Zdecydowanie nie warto oszczędzać na surowcach, od których bezpośrednio zależy jakość procesu pracy.

Komentarz został wysłany pomyślnie.