Wszystko o maszynach EDM

Ręczna obróbka materiałów o gęstej strukturze jest nieproduktywna, ponieważ wymaga dużo pracy i nie gwarantuje wysokiej dokładności. Wśród jednostek, które mogą w pewnym stopniu lub całkowicie (w zależności od typu i modelu) zautomatyzować pracę, znajdują się maszyny elektroerozyjne (EE). Nie są tak dobrze znani, choć charakteryzują się wyjątkowymi możliwościami, co pozytywnie wyróżnia ich wśród większości ich „kolegów” w parku maszynowym. Opowiemy o możliwościach, zasadzie działania i polach zastosowania zespołów elektroerozyjnej w prezentowanym materiale.

Urządzenie i zasada działania

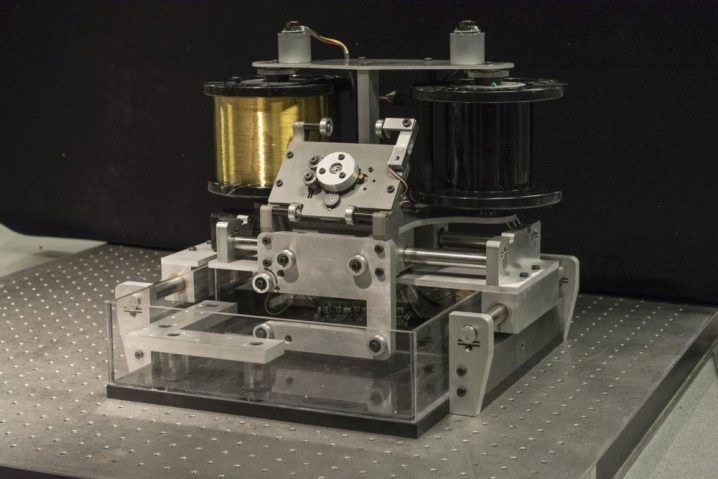

Nowoczesna jednostka do obróbki elektroerozyjnej (EDM) metali zawiera w swojej strukturze kilka jednostek.

-

Osłona bębna.

-

Bęben z drutu.

-

Stół roboczy (ruchomego) bębna drutu.

-

Wyłączniki krańcowe do ustawiania nałożenia nawiniętego drutu na szpulę oraz klawisze do zmiany kierunku obrotów.

-

Regulacja dopływu chłodziwa na dole i na górze.

-

Panel sterowania jednostki.

-

Wyposażenie rozdzielnicy maszyny.

-

Stożkowe wsporniki jednostki o regulowanej wysokości.

-

Podstawa żeliwna.

-

Otwory montażowe.

-

Kółko do pionowego podawania górnej tulei.

-

Kolumna.

-

Lampa oświetleniowa.

-

Urządzenie pozwalające na pochylenie drutu.

-

Dolne ramię z 2 obrotowymi rolkami i jedną elektrodą z węglika.

-

Osłona przeciwbryzgowa na biurko.

-

Ramię z 3 obrotowymi rolkami i 2 elektrodami z węglika.

-

Kółka do podawania stołu roboczego.

Rozważmy zasadę działania jednostek elektroerozyjnych.

Monitorowany sprzęt działa zgodnie z metodą tzw. kontrolowanego niszczenia wyrobów metalowych i przedmiotów obrabianych poprzez narażenie na nie wyładowaniami elektrycznymi. Przed rozpoczęciem pracy jednostki elektroerozyjnej przedmiot obrabiany jest umieszczany w specjalnie do tego przeznaczonym uchwycie i jest mocno zamocowany. Następnie dostarczany jest prąd elektryczny - impulsowo, w oddzielnych wyładowaniach.

W takim przypadku na maszynie umieszczana jest tylko jedna elektroda, ponieważ sam przedmiot pełni rolę drugiej elektrody.

Jak widzisz, zasada działania jednostek elektroerozyjnych jest dość prosta i jednoznaczna... Maszyny te umożliwiają łatwą zmianę konfiguracji, wymiarów, kształtu różnych części i detali, jeśli są wykonane z metali o wysokiej przewodności elektrycznej.

Za pomocą tego sprzętu możesz pracować z następującymi materiałami:

-

stal hartowana;

-

chrom;

-

tytan;

-

stopy o wysokiej wytrzymałości;

-

grafit;

-

materiały kompozytowe.

Dzięki zastosowaniu tego sprzętu do obróbki części lub detali możliwe jest wykluczenie mechanicznego oddziaływania na powierzchnię materiału.

Dodatkowo specyfika zasady jego działania pozwala zrezygnować z konieczności stosowania elementów obrotowych lub innych ruchomych.

Maszyny są bardzo poszukiwane na rynku ze względu na ich wiele pozytywnych cech.

-

Wysoki poziom automatyzacji. Operator zarządzający sprzętem może według własnego uznania ustawić kluczowe parametry przetwarzania: ciśnienie, prędkość i wiele innych. Po tym wszystkim urządzenie będzie działać w trybie automatycznym.

-

Wszechstronność.Oprócz swojego specyficznego przeznaczenia, może być ćwiczony w równym stopniu do produktów wykończeniowych, do kopiowania wolumetrycznego, cięcia i innych operacji.

-

Niezawodność i długa żywotność.

-

Wydajność. Nowoczesne maszyny gwarantują wysoką jakość obróbki produktów w krótkim czasie.

-

Wysoki stopień bezpieczeństwa. Producenci dokładają wszelkich starań, aby zminimalizować ryzyko wynikające z użytkowania ich sprzętu.

-

Wszystkie te zalety są niezwykle istotne, jednak charakterystyczne tylko dla sprzętu sprawdzonych producentów.

Ale są też wady.

-

Podczas pracy wymagany jest dielektryk wodny, co w niektórych sytuacjach sprawia, że użycie jednostki elektroerozyjnej jest niepraktyczne lub komplikuje jego działanie.

-

Na precyzję maszyny i chropowatość wykończonej powierzchni wpływa kilka czynników, których nie zawsze można kontrolować.

-

Nadal nie można dokładnie przewidzieć stopnia zużycia i całkowitego zużycia elektrod.

-

Maszyny EDM, w tym mini-maszyny stacjonarne, nie są tanie. Ich zastosowanie ma sens, gdy zadania, które są za ich pomocą rozwiązywane, wymagają częstego dostarczania. Lub gdy produkcja wiąże się z drogimi produktami, materiałami i nie ma możliwości całkowitej zmiany jednostki, części zamiennej i tym podobnych. Na przykład konieczne jest usuwanie złamanych kranów z drogiego mechanizmu lub w serwisie samochodowym konieczne jest ciągłe usuwanie złamanych śrub piast i tym podobnych.

W takim przypadku zakup urządzenia EDM szybko się zwraca.

Opis gatunków

Po wcześniejszym umówieniu

Zgodnie z ich przeznaczeniem agregaty erozyjne dzielą się na kilka typów.

-

Jednostki szyjące i kopiująco-szyjące. Ćwiczona do wykrawania i znakowania części, wykonywania otworów, w tym głębokich otworów. Tonące maszyny mogą wytwarzać produkty trójwymiarowe - aby odtworzyć rzut rysunku na metal z submikronowym poziomem zbieżności. Praktykowany w sektorach medycznym, telekomunikacyjnym i lotniczym.

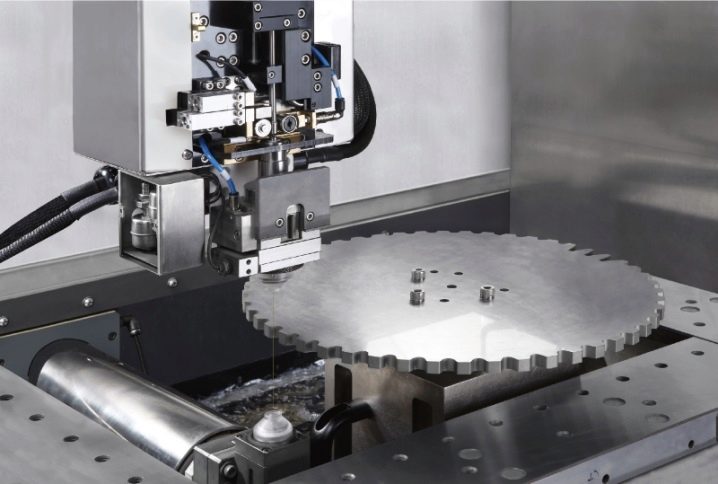

- Agregaty druciane. Pracują z produktami o złożonej konfiguracji, wykonanymi z solidnych materiałów. Mogą wykonywać operacje, które nie są dostępne dla frezarek: wyciąć mały półfabrykat, w którym nie można zamontować frezu. Praktykowany przy tworzeniu narzędzi dla przemysłu motoryzacyjnego i przyrządowego. Urządzenie z powodzeniem może przeprowadzać zarówno operacje wstępne, jak i końcową obróbkę powierzchni, które wymagają dużej precyzji, części wykonanych z różnych materiałów przewodzących prąd elektryczny, w tym stopów twardych.

- Superwiertła o elektroerozyjnej zasadzie działania. Zasadniczo jest to wiertarka EDM - zamiast zwykłych urządzeń w postaci pogłębiaczy i gwintowników do tworzenia głębokich otworów stosuje się elektrody rurowe. Umożliwiają uzyskanie ultracienkich otworów o dowolnej głębokości w ultra wytrzymałych materiałach.

- Piły szybkobieżne. Jako elektrodę stosuje się taśmę z miękkiego metalu. Są w stanie ciąć każdy materiał przewodzący prąd elektryczny, niezależnie od jego wytrzymałości i twardości, bez narażania przedmiotu obrabianego na odkształcenia. Praktykowany w laboratoriach doświadczalnych, metalurgii, przemyśle lotniczym.

Metodą uzyskania absolutorium

Zgodnie z metodą uzyskiwania wyładowania elektrycznego maszyny dzielą się na kilka odmian.

-

Iskra. Niska moc, precyzyjne cięcie. Praktykowany do precyzyjnej obróbki produktów.

-

Puls. Zwiększona energia wyładowania zmniejsza dokładność i zwiększa obszar obróbki cieplnej. Ćwiczona podczas obróbki dużych płaszczyzn bez wymagań dotyczących precyzji.

-

Łuk elektryczny. Zapewnia wysoką wydajność i hartowanie części. Ćwicz pracę z dużymi częściami. Wymaga końcowego szlifowania lub polerowania.

Najlepsi producenci

Producentami jednostek tego typu są zarówno kraje azjatyckie, jak i europejskie. Maszyny różnych producentów, choć służą temu samemu celowi, różnią się znacznie funkcjonalnością i kosztami.

Jeśli sprzęt z Chin i Korei Południowej jest znacznie tańszy od sprzętu europejskiego, to ten ostatni jest produkowany przez producentów na wyższym poziomie jakościowym z wyższym poziomem automatyzacji procesów pracy.

"ARTA"

Krajowi producenci produkują precyzyjne urządzenia „ARTA” do EEE metali. NPK „Delta-Test” jest dziś uważany za lidera w Federacji Rosyjskiej w produkcji tego typu urządzeń. Produkując nowe jednostki, firma unowocześnia urządzenia na wcześniejszych etapach produkcji.

Sodick

Na nowoczesnym rynku urządzeń firma ta jest dobrze znana z produkcji wycinarek drutowych CNC. Posiadając wysokie właściwości technologiczne, sprzęt tej firmy jest praktykowany do obróbki metali o wysokiej (wyższej niż żelazo) temperaturze topnienia i materiałów monokrystalicznych. Za pomocą tych zespołów produkowane są perforowane rury i panele, części robocze kopiarek, stemple z trójwymiarowymi profilami pomiarowymi, stemple cermetalowe. Profesjonaliści korzystający z tego sprzętu z łatwością zarządzają tworzeniem krzywek i ich prototypów, elektrod-narzędzi do kopiowania i zszywania jednostek.

Mitsubishi

Wycinarka drutowa Mitsubishi MV1200S umożliwia wykonanie najbardziej skomplikowanych prac związanych z obróbką elektroerozyjną wyrobów o dowolnej konfiguracji, wykonanych z różnorodnych materiałów przewodzących. Przy aktywnym działaniu tej obrabiarki w nowoczesnej produkcji, koszty jej zakupu przynoszą w krótkim czasie pozytywny efekt.

Agie

Sprzęt Agie EDM jest produkowany w Szwajcarii i z powodzeniem konkuruje z innymi podobnymi modelami. Dzięki niewielkim wymiarom urządzenie to może wykonywać najbardziej złożone prace związane z obróbką części węglikowych do różnych celów w trybie automatycznego sterowania.

Akcesoria i materiały eksploatacyjne

Maszyny EDM to sprzęt high-tech. Jednak, aby zwiększyć dokładność przetwarzania i wygodę pracy, możesz kupić akcesoria:

-

urządzenia mocujące - zaciski podporowe, urządzenia sterujące 3-osiowe, imadło, uchwyty;

-

ramy pulpitu;

-

paski mocujące;

-

regulowane talerze;

-

bloki narożne;

-

uchwyty elektrod i inne elementy.

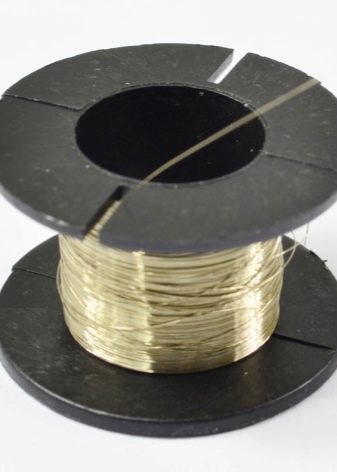

Do produkcji wysokiej jakości części wykonanych ze szczególnie wytrzymałych metali wymagane są następujące materiały eksploatacyjne do jednostek elektroerozyjnych:

-

drut mosiężny (dopuszczalna opcja z natryskiem cynkowym) o przekroju 0,1, 0,2, 0,25 mm;

-

drut molibdenowy o przekroju 0,14 milimetra (produkowany w zwojach po 200 metrów o wadze 32 kilogramów);

-

rurka (elektroda) mosiężna lub miedziana o średnicy od 0,5 do 6 milimetrów i długości od 30 do 40 centymetrów, mosiądz może mieć od jednego do 3 otworów;

-

rurki modułowe na chłodziwo, które są wykonane z wysokiej jakości polimerów.

Płyn dielektryczny

Służy do czyszczenia produktu z mikroczipów po erozji. Płyn dielektryczny służy kilku celom. Działa jako półprzewodnik między przedmiotem obrabianym a elektrodą, aby utrzymać stabilne i kontrolowane warunki jonizacji iskrowej. Jest to konieczne, aby utrzymać elektrodę, przedmiot obrabiany, stół roboczy w stabilnej temperaturze.

A także płyn dielektryczny służy do wypłukiwania resztek popiołu powstałych podczas przetwarzania.

Filtry

Cięcie poszczególnych materiałów szybko zatyka filtry. Na przykład przy cięciu wytwarzanych wyrobów metodą natryskiwania proszkowego kieszeń wewnętrzna może być wypełniona sypkim, niespiekanym proszkiem metalowym. Jego nagłe uwolnienie do cieczy może zatkać filtr.

Żywica jonowymienna

W obróbce EE do oczyszczania dielektryka (wody) w agregatach stosuje się żywicę dejonizacyjną (wymianę jonową). Jego struktura to stosunek wysokości warstwy kationu do anionu. W zależności od tego bilansu (głównie) określa się żywotność i jakość oczyszczania dielektryka (wody) zastosowanego w urządzeniu.

Obszary zastosowania

Prezentowana grupa agregatów przeznaczona jest do przestrzennej obróbki metali z najwyższą precyzją. Maszyna wykonuje konturowanie mechanizmów, części, zespołów wykonanych z materiałów o wysokiej przewodności elektrycznej. Są to wlewki stalowe, miedziane, aluminiowe o różnej twardości, metale kolorowe, stopy twarde.

Jednostki wycinane drutem EDM są praktykowane do produkcji sprzętu, narzędzi, części o złożonej konfiguracji geometrycznej: kopiarki, frezy kształtowe, krzywki obrotowe, matryce, stemple, stosowane nieprzerwanie w warunkach produkcji masowej i małoseryjnej. Kluczową cechą konstrukcyjną tego sprzętu jest zastosowanie współrzędnych w silnikach liniowych z precyzyjnymi prowadnicami szynowymi.

Maszyny wyposażone są w precyzyjne enkodery liniowe. Umożliwia to osiągnięcie najwyższego stopnia dokładności podczas tworzenia szczególnie krytycznych części.

Jeśli mówimy o przebijaniu jednostek elektroerozyjnych, to zwykle stosuje się je tam, gdzie wymagane jest znakowanie produktu lub wymagane jest wykonanie otworów technologicznych.

Komentarz został wysłany pomyślnie.