Maszyny do ostrzenia noży wykonujemy własnymi rękami

Noże mieszkają nie tylko w kuchni - w warsztacie, domku myśliwskim, są również potrzebne do łowienia ryb. Bez nich trudno wybrać się na wędrówkę, a w rzeczywistości jest wiele przypadków, w których nie można się bez nich obejść. A jeśli noże są używane często – a fajnie byłoby, gdyby zawsze były idealnie naostrzone – pojawia się pytanie o potrzebę szlifierki. Nie trzeba go kupować - możesz zrobić maszynę własnymi rękami.

Proste metody produkcji

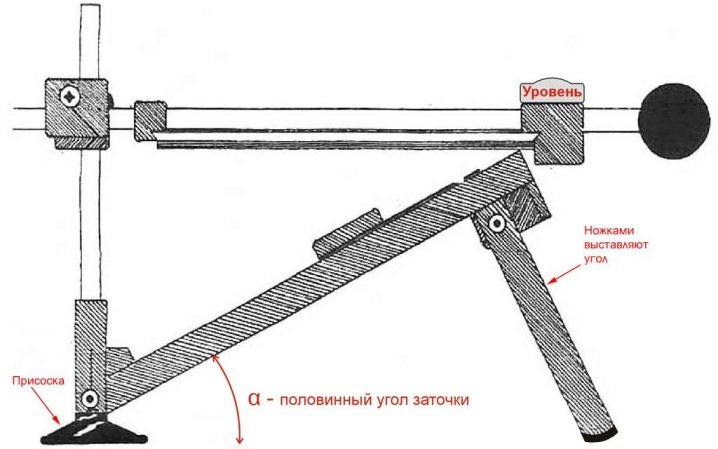

Oczywiście można ręcznie ostrzyć noże, ale utrzymanie odpowiedniego kąta będzie trudne, przez co jakość jest kiepska. Ale ostrzenie maszyną zachowuje pierwotny kąt przez cały proces roboczy, a oprócz głównej operacji można również dostroić nóż na maszynie.

Głównym wymaganiem dla domowej obrabiarki jest sztywne mocowanie ostrza i ścierniwa. Dzięki temu powstaje i utrzymuje się kąt ostrzenia.

Z rogów

To elementarny sprzęt pionowy, który umożliwi szybkie ręczne ostrzenie noży. Jest to konstrukcja drewniana złożona z narożnika.

Możesz to zrobić bez dokładnych rysunków, ponieważ ostatecznie wymiary będą zależeć od wymiarów kamienia szlifierskiego.

Co zrobić, aby stworzyć maszynę ręczną:

- 4 pręty / deski o szerokości 5-7 cm, grubości 3 cm (długość deski jest równa długości kamienia);

- 4 śruby M4-M6 z "barankiem", długość łącznika można obliczyć za pomocą wzoru - grubość deski pomnożona przez dwa plus grubość osełki plus 1 cm;

- 4 wkręty samogwintujące do drewna - grubość deski minus 2 mm;

- kątomierz lub odpowiednik;

- wywiercić wiertłem, aby dopasować śrubę;

- piła do drewna;

- dłuto;

- znacznik.

Maszyna zostanie wyprodukowana w taki sposób, aby z istniejących płyt uzyskać 2 narożniki.

Opiszmy postęp prac.

- Na jednej desce, w odległości odpowiadającej jej szerokości, wykonuje się cięcie piłą do środka.

- Następnie od końca deski należy odciąć odciętą część mocnym nożem lub dłutem. Druga deska również będzie miała ten sam chip – przy łączeniu desek obie strony muszą mieć wspólną płaszczyznę.

- Deski są połączone przegubowo w narożnik z wyszczerbionymi fragmentami. Druga część urządzenia jest montowana w ten sam sposób.

- W górnej i dolnej części urządzenia wiercone są otwory na śruby. Oznaczone są po bokach przeciwległych od miejsca połączenia końców, na każdej płytce znajdują się 3-4 sztuki. A otwory są oznaczone tak, aby od krawędzi deski do zewnętrznej śruby było co najmniej 3 cm, a szczelina między nią a innymi otworami zaciskała krawędź szlifierki.

- Znak umieszczany jest na wewnętrznej lub zewnętrznej stronie jednej deski, musi on odpowiadać każdemu z potencjalnych kątów ostrzenia.

Jak pracować z taką maszyną: naostrzony nóż umieszcza się ostrzem na osełce tak, aby ostrze znajdowało się w płaszczyźnie pionowej. Co więcej, przy ruchach posuwisto-zwrotnych (to znaczy „od siebie i do siebie”), z płynnym naciskiem, nóż porusza się wzdłuż szmergla.

Jeśli chcesz wykonać jeszcze dokładniejsze ostrzenie, kamień do ostrzenia należy najpierw owinąć papierem ściernym. Powstałe urządzenie jest proste, tanie, ale nie wszystko jest w porządku z mocowaniem kamienia - inne metody pomogą osiągnąć wymaganą sztywność mocowania.

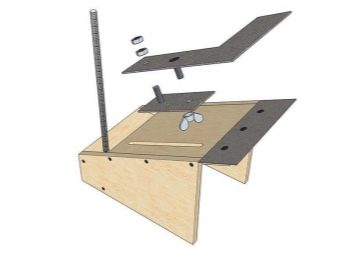

Sklejka

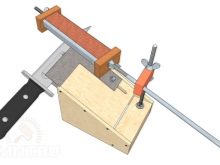

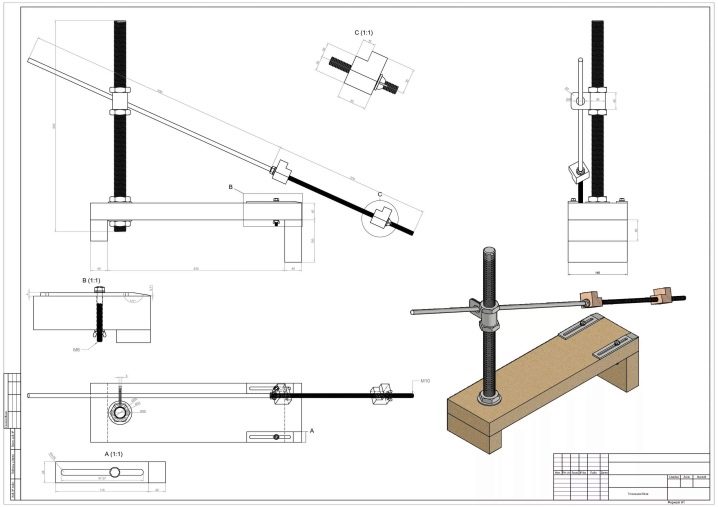

Urządzenie okaże się w kształcie pudełka, z jednej strony znajduje się jednostka do mocowania ostrza, z drugiej - pręt mocujący wózek z zamocowanym na nim kamieniem.

Co jest potrzebne do dostosowania:

- 2 arkusze sklejki: grubość każdego do 10 mm (nie mniej niż 6), jeden 23 cm na 4 cm, drugi 23 cm na 15 cm;

- 2 drewniane klocki (najlepiej z twardego drewna): jeden - 15 cm na 5 cm na 5 cm, drugi - 7 cm na 5 cm na 3 cm;

- 2 podkładki karbolitowe dociskowe - 5 cm na 5 cm na 0,6 cm;

- 2 kawałki blachy stalowej o grubości 1 mm;

- 2 okucia meblowe;

- papier ścierny;

- dłuto;

- piła do metalu;

- szlifierka kątowa;

- wiercić, wiercić;

- młotek;

- Śrubokręt;

- nóż do butów;

- spawarka z elektrodami;

- śruby, a także podkładki, śruby i nakrętki.

Oto proces produkcji maszyny etapami.

- Prace rozpoczynają się od stworzenia skrzynki ze sklejki. Najpierw należy przeciąć arkusz sklejki (ten o wymiarach 23 cm na 4 cm) na dwie części. Konieczne jest cięcie skośnie wzdłuż dłuższego boku, tak aby w końcu uzyskać 2 części trapezowe o wymiarach 23 cm na 3 cm na 1 cm. Jeśli to możliwe, możesz wziąć na raz dwa kawałki sklejki o podanych wymiarach, które staną się ścianami bocznymi podstawy.

- Ponadto na dużym arkuszu sklejki, cofniętym o 4 cm od krawędzi, wycinany jest rowek. Warstwy sklejki są usuwane tak, że powstaje rowek o głębokości 2 mm. Po obróbce końców papierem ściernym można zmontować konstrukcję.

- Najpierw jedna ściana boczna jest przykręcona do dużego arkusza za pomocą wkrętów samogwintujących, a następnie druga. A arkusz jest ustawiony tak, aby zaznaczenie znajdowało się przed podstawą. Z tyłu pudełka drewniany blok jest mocowany za pomocą wkrętów samogwintujących. W odległości 25 cm od lewej ściany bocznej w bloku wykonuje się otwór o średnicy odpowiadającej średnicy zewnętrznego gwintu obudowy.

- Od dołu i od góry okucia należy wkręcić w pręt ze współosiowością względem siebie. Tam zostanie przymocowany kołek regulacyjny.

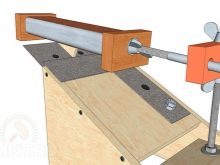

- Kajdanki wykonane są ze stalowych płyt o wymiarach 17 na 6 cm i 15 na 4 cm, mniejszą płytkę nakłada się na większą, cofniętą o 5–6 mm od krawędzi, płytki są spawane. Już w zmontowanej konstrukcji wykonane są 2 otwory pod śruby M4-M6. Tam są wstawiane śruby, są przyspawane do płyty. Szlifierka może ciąć spawane koraliki.

- Listwa dociskowa składa się z dwóch części: górna z blachy stalowej z literą G, dolna z prostokąta. Płyta zawiera dużą część 15 na 8 cm i mniejszą 5 na 4,5 cm Prostokąt ma 10 na 5 cm Płytkę w kształcie litery L należy ułożyć tak, aby jej mała część zakrywała kajdanki, ale nie sięgała 3 cm do jego zewnętrznej krawędzi.

- Niewielki znajduje się pod długim fragmentem górnej płyty. Wykonane są w nich dwa przelotowe otwory, każdy o połowę mniejszy od dolnej płyty. Same płyty są skręcone w śruby. Łby śrub są przyspawane do ich płyt - i koniecznie „zataczają się”.

- Na powierzchni podstawy narysowana jest linia równoległa do ścian bocznych, biegnie ona przez środek stóp, które stoją z tyłu podstawy w barze. Należy cofnąć się o 4 cm od krawędzi górnego podnóżka, od krawędzi dłoni - 2,5 cm - wzdłuż narysowanej linii wykonać wyrzynarką rowek o szerokości odpowiadającej średnicy śrub, które są przyspawany do płyt.

- Rowek, w który wkładane są łączniki listwy zaciskowej, będzie się regulował.

Jeśli nakrętki są poluzowane, można przesunąć płytkę dociskową do łoża, można ją od niej odsunąć, czyli na takiej maszynie można wygodnie zamocować ostrza o dowolnej szerokości.

Osobno warto opisać system regulacji takiej maszyny. Jest to pionowy kołek w stopce pręta, blok podporowy, dolna i górna nakrętka ustalająca. Montaż systemu wygląda tak: spinka do włosów wkręca się w tuleje, nakłada się na nią podkładkę, przykręca się nakrętkę. Dokręcona nakrętka zapobiega obracaniu się kołka wokół osi. 1,6 cm cofa się od każdej krawędzi podpory, wzdłuż krótszego boku wzdłuż średnicy szpilki wierci się otwór. A drugi otwór jest prostopadły do osi tego otworu z wcięciem 4,5 cm. Tylko o średnicy dwukrotnie większej niż średnica karetki. Dolną nakrętkę regulacyjną nakręcamy na trzpień, zakładamy but, nakręcamy górną nakrętkę dociskową.

A wózek do ostrzenia to metalowa szpilka z kamieniem do ostrzenia. Z jednego końca sworznia nakręca się nakrętkę, obie podkładki dociskowe są założone, druga nakrętka jest przykręcona.Są one umieszczone tak, aby osełka mieściła się między podkładkami. Na to, co zostało z szpilki do włosów, nakłada się kawałek plastikowej rurki (można to zrobić tylko taśmą elektryczną). Przeciwległy koniec kołka wkłada się w otwór w bloku nośnym.

Jak zrobić maszynę elektryczną?

Aby samodzielnie wykonać elektryczną temperówkę, musisz przygotować wszystko, czego potrzebujesz.

Lista ta będzie zawierać:

- niepotrzebne ładowanie przy 12 woltach;

- silnik 12 V;

- przełącznik;

- mały kawałek dwużyłowego miękkiego drutu miedzianego;

- okrągły kamień na wiertło o średnicy 2 cm;

- tuleja zaciskowa do osi silnika;

- ciasny kawałek rury na silnik;

- 2 śruby.

Z narzędzi przyda się lutownica, wiertarka, śrubokręt, nożyczki, pilnik, marker, młotek i szczypce.

Poniżej opisano proces wytwarzania domowej temperówki do elektronarzędzi.

- Zdemontuj ładowarkę, wybierz miejsce na włącznik na obudowie, oznacz je markerem. Użyj wiertarki i tarczy do cięcia, aby wyciąć otwór. Wyrównaj krawędzie pilnikiem, spróbuj na przełączniku.

- Odetnij druty miedziane o wymaganej długości, usuń oplot z końcówek, zatop końce cyną, przylutuj do przełącznika.

- Przylutuj jeden przewód do styku ładowania, drugi wyprowadź przez otwór w obudowie. Przewód jest przylutowany i odpowiednio do drugiego zacisku ładowarki wyprowadzić przez drugi otwór na zacisk. Możesz złożyć obudowę.

- Przylutuj przewody wyjściowe do zacisków silnika. Wyprostuj krawędzie metalowej wkładki szczypcami, wywierć 2 mm otwory w rogach. Służy jako zacisk do mocowania silnika do obudowy. Silnik mocowany jest do korpusu zaciskiem za pomocą odpowiednich śrub.

- Konieczne jest wykonanie osłony ochronnej przed iskrami, naprawi ona również ostrze - w tym przypadku stosuje się rurkę z kleju kompozytowego. Tuleja zaciskowa jest zmontowana, montuje się w niej płaski kamień do ostrzenia, wszystko to jest zaciśnięte szczypcami. Odpowiednią rurkę umieszcza się na górze silnika, miejsce, w którym kończy się kamień szlifierski, jest oznaczone markerem.

- Otwór wykonuje się za pomocą wiertła i tarczy tnącej, zawsze pod kątem odpowiednim do ostrzenia noża.

Pozostaje tylko zrobić gumową matę do mini-maszyny, ponieważ będzie grzechotać podczas pracy.

Wskazówki dotyczące obsługi

Jak obsługiwać maszynę, aby noże były prawidłowo naostrzone, a osoba korzystająca z niej nie zrobiła sobie krzywdy - wszystko jest omówione w 5 podstawowych końcówkach.

- Wszystkie ruchy nożem powinny być płynne, bez szarpnięć, bez pośpiechu.

- Konieczne jest równomierne naciskanie ostrza, a jaka dokładnie siła będzie ustalana w każdym przypadku indywidualnie.

- Ostrze jest ostrzone równomiernie na całej długości.

- W razie potrzeby nóż trzeba będzie schłodzić przez zanurzenie w wodzie.

- Po zakończeniu ostrzenia ostrze można przeszlifować papierem ściernym (ziarnistość - nie więcej niż 800).

Możesz przetestować jakość ostrzenia w następujący sposób: połóż arkusz papieru na standardowej desce do krojenia, przeciągnij nóż nad arkuszem.

W przypadku słabego naostrzenia arkusz zostanie rozdarty lub wygięty. Jeśli jest dobry, będzie nieruchomy, a jednocześnie pojawi się na nim gładki krój. Wszystko jest proste i jasne.

Niech domowa obrabiarka będzie perfekcyjna z inżynierskiego punktu widzenia i wykonywała swoją pracę przez długi czas i wydajnie!

Jak zrobić maszyny do ostrzenia noży własnymi rękami, zobacz wideo.

Komentarz został wysłany pomyślnie.