Przegląd maszyn do produkcji mebli

Produkcja mebli to popularna branża, która aktywnie się rozwija. Wiele przedsiębiorstw i sklepów sprzedaje szeroką gamę produktów, w tym produkty na zamówienie. Ale nie wszyscy myślą o tym, jaki sprzęt jest do tego potrzebny. Ale to nie jedna czy nawet dwie maszyny, ale cała lista profesjonalnego sprzętu.

Cechy pilarek

Pilarki to jeden z fundamentów branży obróbki drewna. Są one reprezentowane przez różnorodne modele pod względem funkcjonalności i objętości roboczej, dlatego mogą być wykorzystywane do produkcji mebli w domu lub w dużych przedsiębiorstwach. Swoją konstrukcją maszyny te przypominają urządzenia z piłą tarczową, których głównym celem jest pierwotna obróbka drewna w zależności od pożądanego rezultatu.

Zwykle, nowoczesne pilarki posiadają przekładnię zębatą i mocne silniki o dużej liczbie obrotów do wykonywania prac na dużą skalę. Wśród droższych modeli można znaleźć próbki z wydłużonymi stołami i dodatkowymi prowadnicami, dzięki którym obsługa jest łatwiejsza i wygodniejsza, a sam proces cięcia jest dokładniejszy.

Uniwersalność pilarki polega na tym, że może ona obrabiać różnorodne materiały, takie jak płyta wiórowa, płyta wiórowa, MDF, drewno lite i inne surowce wykorzystywane jako podstawa mebli tapicerowanych.

Wśród modyfikacji takich produktów warto zwrócić uwagę na obecność elektronicznych systemów sterowania, różnych wbudowanych pamięci, wskaźników pracy, przyrządów pomiarowych i wielu innych, które producenci oferują jako osobne opcje ulepszania technologii w porównaniu z podstawowymi konfiguracjami.

Opis modeli wiertniczych

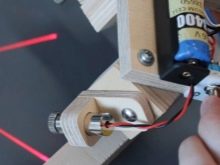

Ten typ maszyny jest niezbędny, gdy produkcja mebli obejmuje opcje wytwarzania produktów szafkowych lub produktów z półkami, przegródkami i innymi składanymi elementami. Podstawą konstrukcji jest stół roboczy, na którym za pomocą imadła mocowany jest przedmiot obrabiany. Główne jednostki robocze – wrzeciono i silnik – znajdują się w górnej części urządzenia.

Za zmianę prędkości maszyny odpowiada zmiana kierunku kół pasowych. Konstrukcja jest bardzo prosta i wszechstronna, dlatego jest wykorzystywana zarówno przez amatorów, jak i profesjonalistów. Wśród odmian wiertarek warto wyróżnić opcje stołowe i podłogowe, a te ostatnie są mocowane dzięki osobnym nogom podporowym. Regulacja ruchu wiertła następuje dzięki ruchowi rękojeści. Można go przedstawić zarówno jako kilka oddzielnych elementów, jak i jako pełne koło.

Bardziej zaawansowane modele to kompletne zestawy ze wskaźnikami laserowymi, możliwością szybkiej wymiany wierteł bez klucza, a także jednostki z różnymi funkcjami ochrony silnika przed przepięciami.

Przedział cenowy jest bardzo zróżnicowany i zależy wyłącznie od parametrów technicznych i ostatecznej konfiguracji maszyny.

Maszyny do cięcia

Stosowany do cięcia materiałów arkuszowych w średniej i dużej produkcji. Sprzęt ten należy nazwać uniwersalnym, ponieważ oprócz pierwotnego przetwarzania może być wyposażony w funkcjonalność do wykonywania szerokiego zakresu zadań. Zespoły przycinające eliminują powstawanie wiórów i innych defektów, które mogą powodować poważniejsze uszkodzenia obrabianego przedmiotu.

Część tnąca i jej jakość zależą bezpośrednio od modelu. W profesjonalnych maszynach do cięcia piła może obracać się w różnych kierunkach i regulowana pod kątem, co pozwala na bardziej zróżnicowaną pracę. Rama tych produktów wykonana jest z niezawodnych i trwałych materiałów, zapewniony jest system prowadzący. Dobrym dodatkiem jest wydłużenie stołu roboczego, obecność pompy wiórów, a także obudowa ochronna z systemami zabezpieczającymi silnik przed przegrzaniem. Zaciski mimośrodowe służą do mocowania drewnianego półfabrykatu.

Warto zauważyć, że maszyny do cięcia należą do rodzaju sprzętu, który może mieć bardzo rozbudowaną konfigurację, dlatego wszechstronność takiego sprzętu jest wyższa niż innych podobnych jednostek.

Jednocześnie zwracaj uwagę na maksymalne wymiary przedmiotu obrabianego do pracy na maszynie, ponieważ ten wskaźnik jest jednym z najważniejszych pod względem wydajności wybranego modelu.

Inne rodzaje

Oprócz powyższych typów maszyn do produkcji mebli wykorzystywane są inne typy maszyn, które pełnią ważne funkcje. Ten sprzęt obejmuje modele do oklejania krawędzi. Jak sama nazwa wskazuje, głównym celem ich pracy jest przyklejanie szerokiej gamy krawędzi do paneli meblowych. Podstawowa klasyfikacja to podział jednostek na proste i zakrzywione. Te pierwsze ze względu na swoją funkcjonalność mogą kleić krawędzie tylko na prostych powierzchniach, a te drugie po zakrzywionych ścieżkach. W chwili obecnej większość nowoczesnych obrabiarek ma uniwersalne zastosowanie, a więc pracuje w obu kierunkach jednocześnie, co znacznie oszczędza czas pracy i koszty sprzętu.

Okładzina krawędzi jest częścią procesu roboczego i dlatego ma swój własny czas i miejsce. Etap takiego przetwarzania z reguły następuje natychmiast po wytworzeniu wykrojów na sprzęcie do cięcia i cięcia. Materiał arkuszowy na panele podawany jest do maszyny elewacyjnej, która skleja obrzeże o grubości od 0,3 do 5 mm. Jednocześnie bardzo pożądane jest, aby sprzęt był wyposażony w automatyczny system podawania detali, dzięki czemu operacja jest uproszczona, a czas potrzebny do zapewnienia procesu produkcyjnego skrócony. Prędkość robocza tej funkcji sięga 5-8 m/min.

Początkowo maszyna nakłada klej o określonej temperaturze na powierzchnię przedmiotu obrabianego, podczas gdy krawędź styka się z częścią i jednocześnie jest cięty na wysokość. Podczas ruchu materiału klejony element jest do niego dociskany, zapewniając w ten sposób efektywny wynik pracy. Na samym końcu odbywa się obróbka wykańczająca, czyli usuwany jest nadmiar kleju, a resztkowe nierówności i chropowatości są polerowane.

Najczęściej okleiniarki są niezbędne, jeśli meble wykonane są z płyty wiórowej. Jeśli chodzi o wariacje modeli, są one prezentowane w różnych formach i odpowiadają obszarom zastosowań, w których zakładana jest produkcja mebli.

Inny typ maszyny można nazwać grubościówkami. Ich funkcja jest bardzo ważna, ponieważ polega na ostatecznym przygotowaniu części z bryły. Główna szczelina występuje w grubości, co odróżnia te maszyny od innych. Najbardziej podstawową klasyfikacją strugarek jest podział na jednostronne i dwustronne. W pierwszym przypadku jest tylko jeden wałek noża i znajduje się na dole. Ta opcja jest zauważalnie tańsza, ale przy dużej złożoności pracy będziesz musiał uruchomić ten sam przedmiot co najmniej dwa razy. W ciągłym środowisku produkcyjnym może to powodować tymczasowe opóźnienia, jeśli same meble wymagają dodatkowej obróbki.

Tryb wykonania dwustronnego jest dobry, ponieważ konstrukcja ma dwa wały nożowe, które znajdują się u góry iu dołu. Przebieg przedmiotu w tym przypadku będzie najlepszy. Równie ważnym elementem w strugarkach grubościowych jest stół roboczy. Powinien być dość duży, aby można było na nim umieszczać przedmioty o różnych rozmiarach. Główne regulacje węzłów dotyczą głębokości i szerokości strugania. Drogie profesjonalne produkty mogą być wyposażone w systemy CNC, które zapewniają najwyższą dokładność wszystkich wskaźników. W takim przypadku użytkownik steruje sprzętem za pośrednictwem deski rozdzielczej bez bezpośredniego udziału w procesie.

Obowiązkowym elementem strugarki jest obecność systemu ochrony w postaci przekaźnika termicznego. Po prostu wyłącza silnik w krytycznych sytuacjach, gdy zostanie na niego zbyt duży ładunek. Taka sytuacja występuje z wielu powodów, ale najczęstsze z nich to spadki w sieci energetycznej oraz zbyt długa ciągła praca urządzeń.

Dodatkowym wyposażeniem są prasy próżniowe do formowania elewacji MDF. Nakładają warstwę materiału w taki sposób, aby pod nią nie pozostał tlen, a gotowa folia trzyma się bardzo długo i niezawodnie. Strukturalnie technika ta składa się ze stołu podciśnieniowego, pompy do wypompowywania powietrza, ramy mocującej wykonanej z trwałego metalu, a także zespołu grzejnego i osłony.

To właśnie tego typu maszyny należą do najistotniejszych przy produkcji mebli o różnej wielkości. Oczywiście istnieją inne rodzaje sprzętu, które mają węższą lub szerszą funkcjonalność. Większość z nich ma połączone funkcje i jest w stanie wykonywać zarówno podstawowe, jak i drobne operacje.

Ale dostępność tych maszyn zależy od rodzaju wytwarzanego produktu, podczas gdy prezentowane wcześniej modele są najczęściej używane w przedsiębiorstwach i fabrykach o bardzo różnej ilości produktów.

Wskazówki dotyczące wyboru

Wśród dużej ilości sprzętu trudno znaleźć coś konkretnego. Dlatego przede wszystkim musisz zdecydować, jaki rodzaj produktu końcowego zamierzasz wyprodukować. Następnie musisz sporządzić listę operacji, których realizacja doprowadzi do stworzenia mebli dobrej jakości. Gdy masz już pewną wiedzę na temat różnych procesów roboczych, możesz zacząć wybierać maszyny zgodnie z ich obszarem zastosowania. Ważne jest, aby zrozumieć, że niektóre jednostki powielają się pod względem funkcjonalności, dzięki czemu można dokonać wyboru na korzyść zarówno uniwersalnego sprzętu, jak i wysoce specjalistycznego sprzętu.

W tej sytuacji równie ważnym kryterium wyboru jest zestaw cech technicznych. Warto je przestudiować w połączeniu z podstawowymi i opcjonalnymi projektami maszyn. Im bardziej zróżnicowane są możliwości modyfikacji produktu, tym lepiej dla konsumenta, ponieważ w przyszłości będzie można ulepszyć jednostkę w celu rozwoju produkcji. Bardzo ważne jest, aby zwracać uwagę nie tylko na różne technologie i funkcje sprzętu, ale także na jakość materiałów do produkcji. Dotyczy to zwłaszcza maszyn, w których znajduje się łóżko. Jest podstawą i musi być bardzo niezawodny i trwały, ponieważ znajdują się na nim wszystkie jednostki wyposażenia.

Przed wyborem modelu nie zapomnij zapoznać się z recenzjami i opiniami innych kupujących, ponieważ niektóre niedociągnięcia techniki można zidentyfikować dopiero po pewnym czasie użytkowania.

Komentarz został wysłany pomyślnie.