Wszystko o diamentowych ściernicach

Ściernice diamentowe są zużywalne. Stosowane są w automatycznych, kątowych, ręcznych maszynach do szlifowania, ostrzenia itp. Znajdują zastosowanie w jubilerstwie - przy cięciu kamieni, a także do obróbki powierzchni supertwardych, szkła, ceramiki itp.

Osobliwości

Tarcze diamentowe wyróżniają się nie tylko wysoką wydajnością i długą żywotnością, ale także zdolnością samoostrzenia, połączoną z idealną równowagą między wytrzymałością a kruchością. Narzędzie znajduje zastosowanie nie tylko w przemyśle, ale także w warunkach domowych.

Szeroka dystrybucja i przystępna cena tłumaczy się obniżeniem kosztów produkcji sztucznych diamentów – są one wykorzystywane w ponad 90% produkcji ścierniwa.

Same dyski są wykonane ze stopów aluminium lub stali. Specjalną kompozycję żywicy bakelitowej z dodatkiem wiórów diamentowych o różnych frakcjach nakłada się cienką warstwą na powierzchnię półwyrobów. Należy zauważyć, że do tej pory przemysł nie wymyślił niczego, co byłoby lepsze pod względem twardości od diamentowej wersji ścierniwa. Najbliższe znaczenie to tylko sześcienny azotek boru - borazon, elbor. Pozostałe materiały ścierne nie są w ogóle konkurentami w przetwórstwie ferrytów, kompozytów cermetalowych i innych twardych materiałów stopowych.

Główna charakterystyka

Jedną z głównych cech jest wskaźnik twardości. Kolejnym ważnym wskaźnikiem jest stężenie diamentów na centymetr sześcienny, mierzone w karatach. Standardowe wskaźniki dla tych wartości według aktualnego GOST: K25 (1,1 ct/cm3), K50 (2,2 ct/cm3), K75 (3,3 ct/cm3), K100 (4,4 ct/cm3), K125 (5,5 ct/cm3) i 150 (6,6 ct/cm3). Jednak koncentracja może się zmieniać w górę lub w dół.

Znaczenie tej wartości polega na tym, że ma ona istotny wpływ na niektóre parametry techniczne dysku i jego koszt. Twarde spoiwa, nisko diamentowe wzory są oznaczone jako K125.

To właśnie ten wskaźnik jest w stanie utrzymać niezmienioną geometrię obwodową przez cały cykl szlifowania.

Rozmieszczenie i utrwalenie ziarna węgla na warstwie roboczej wspomaga kompozycja wiążąca, tzw. spoiwo. W technologii produkcji stosuje się trzy podstawowe rodzaje wiązek.

-

Metaliczny. Warstwa robocza tego typu najlepiej nadaje się do obróbki wstępnej, ostrzenia części wykonanych z cermetalu i stopów twardych, odcinania dużych warstw naddatku.

-

Galwanotechnika. Metalowy korpus z jedną lub kilkoma warstwami niklu, pokryty węglem ściernym. Przeznaczony do cięcia, szlifowania materiałów mineralnych. Jest poszukiwany przy produkcji wierteł diamentowych, wykańczaniu stempli itp.

-

Organiczny. Przy tworzeniu kompozycji organicznej Bakelit jest używany z użyciem żywic formaldehydowych. Jego cechą charakterystyczną jest niska przewodność cieplna, takie urządzenia są wykorzystywane w pracy bez dostarczania chłodziwa. Z reguły jest to dokładne szlifowanie i docieranie.

Inne parametry, które wpływają na charakterystykę pracy urządzenia to rodzaj warstwy diamentowej i jej szerokość. Ścierniwo jest nakładane na obwodową lub końcową część tarczy diamentowej. To geometria wpływa na wielkość ścierniwa i koszt modelu.Wysokość jest wartością, która decyduje o trwałości konstrukcji, natomiast wielkość powierzchni styku z obrabianym przedmiotem, a co za tym idzie temperatura elementów roboczych i innych elementów, zależy od szerokości. Mała szerokość pozwala na zwiększenie prędkości i głębokości cięcia. Duże szerokości oznaczają dużą dokładność i czystość pracy.

Technologia wymaga, aby parametry szerokości powierzchni gruntu zawsze przekraczały parametry pracy koła. Równomierność rozwoju warstwy roboczej i jej samoostrzenie uzyskuje się poprzez spełnienie wszystkich określonych warunków.

Diamenty szmerglowe mogą mieć rozmiar 125 mm. Oznaczenie 150x10x3x32 oznacza tarczę o średnicy 150 mm, szerokości 10 mm, przy wysokości 3 mm i wielkości otworu 32 mm. To samo podejście jest wymagane do odszyfrowania charakterystyki szlifowania diamentów 150x20x5x42x32; 150x20x3x40x32.

Przegląd gatunków

Wszystkie rodzaje diamentowych tarcz szlifierskich oferowane przez producentów podlegają surowym przepisom GOST, które z kolei są zgodne z normami europejskimi. Zgodnie z przyjętymi normami tarcza diamentowa jest klasyfikowana:

-

według parametrów projektowych i kształtów geometrycznych;

-

kształtem warstwy diamentowej i jej umiejscowieniem na produkcie;

-

przez różnice konstrukcyjne kształtów ciała osobno.

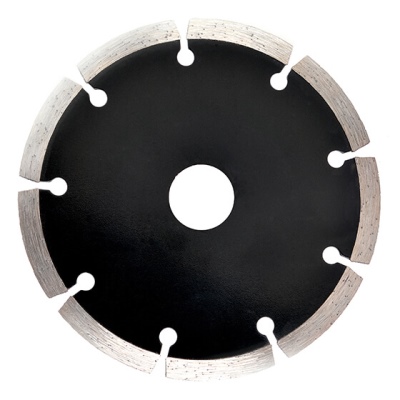

Spośród nich najbardziej popularne są formy krążkowe (płaskie), kubkowe, talerzowe. Geometria kół może być o profilu prostym, jak również stożkowym, pierścieniowym, z jednostronnym lub dwustronnym podcięciem, z jednostronną piastą itp. Na ścieralność struktur do szlifowania natryskowego wpływa wielkość ziarna - wielkość ziarna.

- Talerz - talerz talerzowy, stosowany w obróbce stali, żeliwa, szkła. Ten typ znajduje zastosowanie w procesach ostrzenia lutów twardych np. na piłach. Warstwy farby i lakieru dobrze jest usuwać krążkami.

- filiżanka - narzędzia diamentowe w kształcie miseczki. Nadaje się do powierzchni trudnych w obróbce: szkło itp.

- Modele z prostym profilem - Są to płaskie tarcze z powierzchniami końcowymi pokrytymi diamentami. Ten typ jest wybierany do pracy z powierzchniami, które wymagają precyzyjnych linii.

Do końcowego polerowania metalu i nadania mu lustrzanego połysku stosuje się wulkaniczne (gumowe) tarcze polerskie. Jest bardzo ciekawa wersja - dyskietka (AGShK). Jego cechą charakterystyczną jest cienka warstwa ścierniwa. Znajduje zastosowanie w narzędziach ręcznych do szlifowania betonu, gresu porcelanowego i innych materiałów. Ludzie nazywają je „żółwiami”.

Cechowanie

Ogólnie przyjęte oznaczenie tarcz diamentowych to linia składająca się z dwóch części: danych dotyczących cech konstrukcyjnych, opisu wymiarów geometrycznych modelu, a także wskaźników technicznych wiązania i diamentów. Producent może również dodać wiersze z dodatkowymi informacjami po prawej stronie. Aby uzyskać prawidłową interpretację określonych danych, możesz użyć parametrów GOST 24747–90 jako wskazówki. Ponadto istnieją tabele wskazujące kody, schematy najpopularniejszych produktów. Ilustracja przedstawia talerz szlifierski stożkowy o średnicy 150 mm i kącie stożka 20o. Szkic przedstawia wartości średnicy otworu (22 mm) oraz wielkości warstwy diamentowej (6x4 mm).

Znaczenie pozostałych oznaczeń:

-

D16 to liczba FERA ziarna węgla, a K75 to jego liczba na karat;

-

B jest znakiem wiązania organicznego według FERA, a T jest kodem jego gęstości.

Poniższa ilustracja zawiera dodatkowe informacje na temat wymagań pracy (m). Oprócz, producent może podać dane dotyczące prędkości granicznej koła, wskaźniki obrotu: wymagana częstotliwość, kierunek, bezpieczeństwo.

-

Ziarno. Równie ważnym wskaźnikiem dla konsumenta jest wielkość ziarna, ponieważ jest to główny parametr, który wpływa na jakość i czystość polerowanej powierzchni. Nie zapomnij o całości tych wskaźników przy wyborze wielkości okruchów.

Na przykład:

-

Przetwarzanie wstępne - wymagana wielkość ziarna oznaczona jako D151, co jakościowo zmniejsza liczbę przejść, zapewniając jednocześnie gwarantowaną wysoką wydajność i siódmą klasę czystości;

-

drobne mielenie - D54, wydajność niższa, ale wyższa klasa czystości - 10.

Konieczne jest uwzględnienie wielkości ziarna dla głębokości skrawania, a także określa grubość usuwanego materiału w jednym przejściu. Zalecany stosunek to nie więcej niż jedna trzecia ziarna wymaganego przez normę. Na poniższym zdjęciu migawka wiórów diamentowych wykonana w dużym powiększeniu - 10-15 mikronów.

-

Twardość. Ten wskaźnik jest ważny dla struktur bakelitowych. Aby to zrobić, ustaw B, gradację twardości według GOST - R 52587-2006, używając oznaczeń literowych. Im niższy wskaźnik twardości, tym szersza warstwa diamentu i mniejszy rozmiar wióra. Służą do szlifowania dokładnego przy niskich prędkościach skrawania, często bez użycia chłodziwa. Szybsze lub głębsze cięcia wymagają zwiększonej twardości powierzchni i chłodzenia.

-

Klasy dokładności i niewyważenia - kolejna wartość w oznaczeniu ściernic diamentowych. Takie oznakowanie jest obowiązkowe dla dysków tradycyjnej produkcji - są to dwa skrajne znaki w linii. Jeśli chodzi o opcje diamentowe, nie ma wymagań GOST.

Zgodnie z technologią jest to narzędzie z niewielką warstwą ścierniwa, ponadto norma państwowa ustanowiła już dla nich wysokie standardy dokładności.

Popularne modele i producenci

Wśród popularnych producentów na naszym rynku można znaleźć zarówno marki zagraniczne, jak i firmy krajowe, które produkują te produkty od czasów Związku Radzieckiego.

-

Firma KLINGSPOR. Niemiecka marka dostarcza na światowe rynki ponad 1700 rodzajów narzędzi ściernych, w tym wielozadaniowe tarcze diamentowe. Szczególnie popularne są dyski segmentowe.

-

Jednym z największych dostawców materiałów ściernych jest firma BOSCH. Duży asortyment, w tym krążki pełne. Cięcie kamienia to idealne zastosowanie dla tego typu ścierniwa diamentowego.

-

„Diamenty Połtawy” - wszystkie rodzaje narzędzi węglowych do szlifowania, cięcia, w tym tarcze - SK-TDR. Przeznaczony do obróbki powierzchni mineralnych, takich jak kamień.

-

Petersburski zakład produktów ściernych „Ilyich”, jeden z najstarszych. Przedsiębiorstwo samodzielnie produkuje sztuczne diamenty (a także mikroproszek diamentowy).

Zakres stosowania

Najszersze możliwości narzędzi diamentowych pozwoliły na ich zastosowanie w najróżniejszych dziedzinach. Super twardość powłoki węglowej znacznie skraca czas ostrzenia narzędzi z węglików spiekanych, materiałów trudnoobrabialnych. Ostrza narzędzi ostrzone diamentami są wydajniejsze, nie wymagają późniejszej obróbki wykańczającej i zachowują swoją ostrość znacznie dłużej niż ostrzenie analogowymi ścierniwami.

Odporność na zużycie:

-

w przypadku jednoostrzowych powierzchni skrawających z węglika wskaźnik wzrasta 1,5 raza;

-

w przypadku narzędzi wieloostrzowych wartości te są jeszcze wyższe.

Ponieważ wióry i pęknięcia nie tworzą się na powierzchni pokrytej diamentami, są one używane do pracy:

-

ze szkłem;

-

ceramika;

-

porcelana;

-

majolika;

-

kryształ;

-

lustra itp.

Ścierniwa diamentowe są niezastąpione w technologii tworzenia soczewek optycznych, do szlifowania monitorów, ekranów. W medycynie nie da się bez nich obejść - ostrza do mikrotomów, skalpele, igły do strzykawek są ostrzone narzędziami diamentowymi. Narzędzia dentystyczne do leczenia i protetyki są również poddawane obróbce ścierniwem węglowym.

Ściernice diamentowe produkowane są do szlifierek, frezarek i innych maszyn, narzędzi specjalnych do obróbki kamienia. Inną metodą aplikacji jest napędzanie kół wykonanych z innych materiałów ściernych za pomocą tarcz diamentowych. Prawidłowe i przemyślane podejście do wyboru diamentowych struktur ściernych pozwoli na sprawne wykonanie każdej pracy i zadania bez wad.

Komentarz został wysłany pomyślnie.