Dłuta ślusarskie: cel i wskazówki dotyczące wyboru

Niektóre prace wymagają specjalnego narzędzia zaprojektowanego do mechanicznego uderzenia z siłą niszczącą. Takie urządzenie to dłuto. Zostanie omówiony w artykule.

Co to jest?

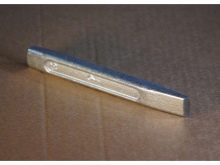

Dłuto ślusarskie to urządzenie udarowe do obróbki metalu lub kamienia. Wykonany jest z narzędziowej stali węglowej. Końcówka narzędzia ma kształt ostrza.

Narzędzie jest wielofunkcyjne, ale służy głównie do:

- łamanie kamieni;

- wyrąb metalu;

- przewracanie płytek;

- „Cięcie” łbów gwoździ/nitów i podobnych elementów mocujących;

- odkręcanie/dokręcanie śrub i nakrętek z „dotartymi” krawędziami.

Urządzenie

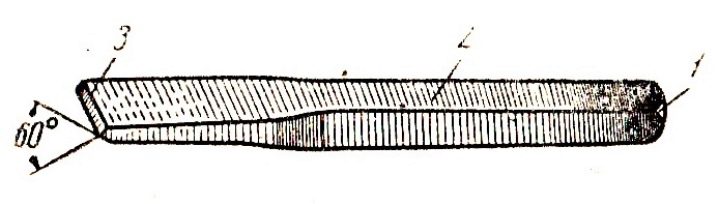

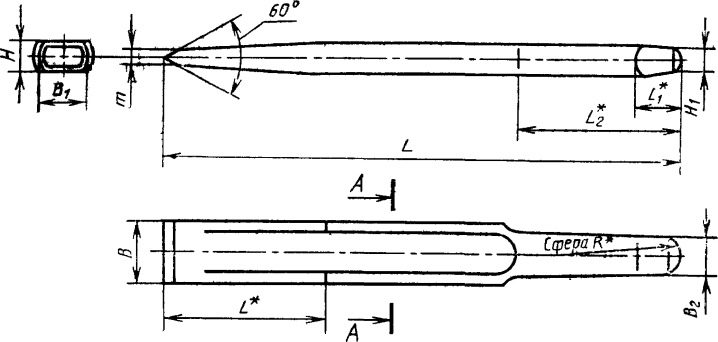

Schemat przedstawia urządzenie dłuta stolarskiego: 1 - głowica, 2 - pręt, 3 - ostrze.

Ogólnie rzecz biorąc, dłuto jest prostym prętem, w części którego można prześledzić kształt prostokątny, okrągły, owalny lub wielopłaszczyznowy. Jest zaostrzony z jednej strony (ostrze robocze). Drugi koniec przeznaczony jest do uderzeń młotkiem. Aby zapewnić bezpieczeństwo mistrza podczas pracy, na dłuto można zainstalować ochronny „grzyb”. Jest to wydrążony uchwyt z koralikiem wykonanym z gumy, drewna lub tworzywa sztucznego. Należy jednak pamiętać, że tylko opcje konstrukcyjne narzędzia są zwykle wyposażone w grzybek ochronny. Na tych samych dłutach z reguły jest nieobecny.

Ostrze robocze posiada dwustronne ostrzenie z pierwotnym i wtórnym kątem cięcia. Aby wydłużyć żywotność ostrza tnącego, jest ono lekko stępione. Trzpień i ostrze robocze dłuta są bezwarunkowo poddawane hartowaniu cieplnemu.

Rodzaje i cechy

Istnieje około 20 różnych rodzajów omawianego narzędzia. Wymieńmy najsłynniejsze z nich.

- Dłuto - używany do pracy z nieutwardzonym metalem.

- Dłuto szczupakowe - stosowany z urządzeniami pneumatycznymi (młoty podnośnikowe i rębakowe).

- Krzyż dłuta - wyposażony w zwężającą się krawędź tnącą. Służy do wybijania rowków lub rowków w metalu.

- Dłuto do rowkowania - podgatunek kutra poprzecznego z ukształtowaną krawędzią tnącą.

- Dłuto kowalskie - osadzony na długiej drewnianej rękojeści (jak młotek). Pozwala to na zdjęcie ręki trzymającej urządzenie z gorącego metalu. Użycie zimnego metalu do cięcia nie jest wykluczone.

- Dłuto do szpikulca - ostrzejsze urządzenie w porównaniu z modelem konwencjonalnym, służące do pracy z kamieniami. Ostrze robocze tej opcji jest podobne do ostrza. Pomaga wygładzić kamień, używany głównie przez rzeźbiarzy. Narzędzie wyposażone jest w gumowy grzybek, który chroni mistrza nie tylko przed uderzeniami w ręce, ale także przed rozsypywaniem się fragmentów.

Główne cechy narzędzia to rodzaj uchwytu, jego przeznaczenie (do obróbki metali miękkich, średnio twardych i twardych). Uwzględniany jest również rodzaj uderzającego elementu (stożkowy lub prosty). Dłuta produkowane są w kilku odmianach części składowych (zgodnie z wymaganiami GOST 7211-86). Przydziel narzędzia za pomocą uchwytu:

- płaski przekrój owalny;

- sekcja owalna;

- przekrój sześciokątny;

- Dwuteownik.

Według rodzaju uderzającej części istnieją opcje, które mają:

- stożkowa część robocza i uderzająca na szerokość;

- prosta robocza część uderzająca na szerokość.

Jeśli urządzenie jest przeznaczone do cięcia metali, przy jego tworzeniu stosuje się stal węglową gatunku U7, U8, U9, U7A, U8A itp.Jeśli narzędzie jest stworzone do obróbki skał, przyjmują opcje konstrukcyjne dla stali 45, 50, 50X, które można dodatkowo wyposażyć we wkładki z węglików, na przykład firmy Pobedit.

Dłuto ze zwycięskim lutowaniem nadaje się do pracy z betonem, metalem, różnymi rasami. Takie dłuto wytrzyma dłużej niż urządzenie bez lutowania. Będzie też trwał dłużej bez ostrzenia.

Zgodnie z wymaganiami technicznymi GOST twardość dłut musi odpowiadać określonym parametrom. Dla powierzchni roboczej na długości co najmniej połowy od krawędzi skrawającej dla gatunków stali 7ХФ, 8ХФ wartość ta wynosi 56-60 HRC. Dla U7A, 8HF podana jest wartość 54-58 HRC. Dla części uderzającej o długości co najmniej półtora raza od końca uderzającego dla 7HF, 8HF, ustalona norma wynosi 41-46,5 HRC. Jeśli chodzi o U7A, 8HF, tutaj wskaźniki mieszczą się w przedziale 36,5-41,5 HRC.

Do tworzenia produktów można wykorzystać inne gatunki stali. Najważniejsze jest to, że właściwości mechaniczne materiału w stanie przetworzonym nie są gorsze niż w przypadku odmian opisanych powyżej.

Dłuta muszą mieć powłokę ochronną i dekoracyjną. Według GOST 9.306 i 9.032 może to być:

- tlenek z olejem, fosforan z olejem lub chrom o grubości 9 mikronów;

- chrom o grubości 1 mikrona z podwarstwą niklu naniesioną metodą redukcji katodowej o grubości 12 mikronów;

- ocynkowane o grubości 15 mikronów z chromianowaniem i fosforanowaniem, a następnie malowanie powierzchni dłuta emalią nitrogliftalową NTs132 w różnych kolorach zgodnie z klasą II;

- kadm o grubości 21 mikronów z chromowaniem;

- chrom 1 mikron z podwarstwą niklu o grubości 14 lub 7 mikronów.

Rozmiary dłut są różne. Długość waha się od 100 do 200 mm, w tym opcje ze wskaźnikami 125, 160 mm. Szerokość części roboczej może wynosić 5-20 mm. Pod względem wagi lżejsze wersje mogą ważyć od 210 do 380 g. Ciężkie (używane z elektronarzędziami) mogą ważyć od 590 do 750 g.

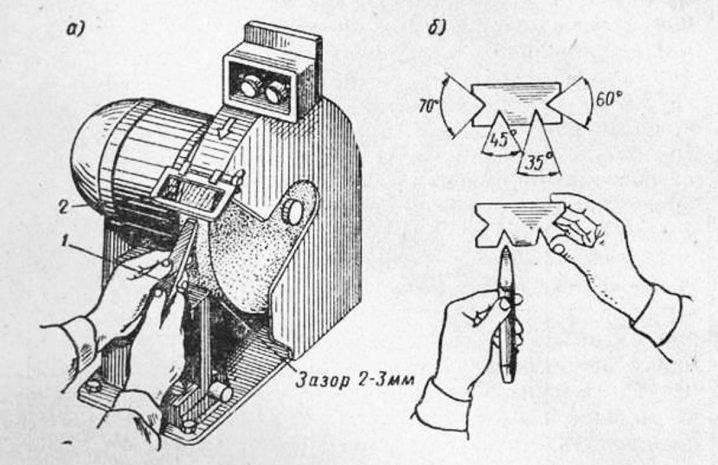

Kąty ostrzenia również mogą się różnić. W przypadku metali miękkich stosuje się produkty o ostrzejszym kącie (około 35 stopni). W przypadku metali twardych wymagany jest większy kąt (45-70 stopni).

Wskazówki dotyczące wyboru

Przed zakupem dłuta warto przede wszystkim ustalić, do jakiego rodzaju pracy będzie ono wykorzystywane: budowlany czy ślusarski. Główną różnicą między narzędziami jest obecność lub brak elementu zabezpieczającego, o którym wspomniano na początku artykułu. Dzięki temu zmniejszają się wymiary, a obszar roboczy narzędzia wzrasta.

Warto również zwrócić uwagę na gatunek stali, z którego wykonane jest dłuto. Lista zalecanych rodzajów materiałów znajduje się powyżej. Dłuta najwyższej jakości mają dobrą wytrzymałość. Zmniejsza to ryzyko odpryskiwania cząstek ostrza podczas pracy, dzięki czemu narzędzie jest bezpieczniejsze. Dłuta wykonane z miękkiej stali lub z niehartowanymi ostrzami szybko się niszczą.

Nie należy wybierać tanich modeli od mało znanych producentów, mogą okazać się kiepskiej jakości. Daj pierwszeństwo zaufanym markom.

Jak używać?

- Zanim zaczniesz pracować z dłutem, musisz upewnić się, że jego powierzchnia robocza jest nienaruszona. Aby to zrobić, wystarczy sprawdzić krawędź ostrza pod kątem pęknięć, wiórów i podobnych wad. Jeśli je znajdziesz, nie zaleca się pracy z narzędziem, aby uniknąć obrażeń.

- Podczas pracy używaj okularów i rękawic. Istnieje możliwość uzupełnienia urządzenia o gumową podkładkę ochronną, która podniesie poziom bezpieczeństwa mistrza. Pamiętaj, że narzędzie musi być suche, w przeciwnym razie może wyślizgnąć się z ręki (dotyczy to zarówno młotka, jak i samego dłuta). Podczas pracy należy uważnie monitorować, czy w pobliżu nie ma obcych.

- Nie zapomnij o zaznaczeniu materiału. Na kowadle można ciąć cienką, ale nieporęczną blachę. Dłuto powinno być trzymane w pozycji pionowej. Jeśli obrabiany przedmiot jest mały, ale ma dużą grubość, lepiej zacisnąć go w imadle. Gąbki powinny pokrywać się z oznaczeniami.Jeśli grubość metalu jest znaczna, linia znakująca powinna znajdować się 4 mm nad nimi. Młotek uderza krótko i wyraźnie w tył dłuta pod odpowiednim kątem.

- Podczas pracy z blachami należy wziąć pod uwagę ich rodzaj i grubość (grube blachy należy ciąć w kilku przejściach). Jeśli musisz odciąć kawałek drutu dłutem, nie próbuj robić tego jednym ciosem, ponieważ odcięty fragment może odlecieć w losowym kierunku, co spowoduje, że stracisz czas na jego szukanie. Lepiej wykonać jeden lekki cios (cięcie) o niewielkich rozmiarach i oderwać potrzebny kawałek, który ostatecznie pozostanie w twoich rękach.

- Nie zapominaj, że ciężar młotka musi być co najmniej kilka razy większy niż ciężar dłuta. W przeciwnym razie praca stanie się prawdziwym problemem: młotek ześlizgnie się z powierzchni uderzającej części dłuta, a wydajność będzie bliska zeru. Ważny jest również stan młotka, w szczególności niezawodność jego mocowania do rękojeści. Jeśli uderzająca część narzędzia wyskoczy z uchwytu podczas pracy, istnieje ryzyko obrażeń.

- Pamiętaj, że dłuto musi mieć odpowiedni kąt ostrzenia. Im trudniej jest pracować z metalem, tym większy będzie kąt. W przypadku żeliwa, twardej stali i brązu przyjmuje się kąt ostrzenia 70 stopni. Do materiałów o średniej miękkości i stali miękkiej (mosiądz, cynk, miedź) - 60 stopni. W przypadku aluminium wymagane jest narzędzie o kącie ostrzenia 40 stopni.

Funkcje ostrzenia

Aby przeprowadzić samoostrzenie, należy przygotować mały zbiornik z czystą wodą, w którym co jakiś czas będziesz umieszczać rozgrzane narzędzie (aby uniknąć zmiękczenia jego wstępnego stwardnienia). Ostrzenie odbywa się na końcu koła szmerglowego. Ostrze dłuta powinno być skierowane przeciwnie do kierunku jazdy ściernicy (aby zapewnić, że iskry są kierowane w dół). W zależności od temperatury otoczenia i prędkości obrotowej ściernicy/kamienia dłuto należy schłodzić przez 30 do 60 sekund.

Jeśli prześwietlisz krawędź, może się przegrzać i stracić twardość. Uniemożliwi to obsługę twardych materiałów. Podczas ostrzenia zmień stronę kontaktową ostrza tnącego, ponieważ dłuto ma dwukierunkowy wychwyt. Okresowe odwracanie umożliwia zachowanie prawidłowej geometrii. Ostrzenie można również przeprowadzić na kamieniu szmerglowym, ale zajmie to więcej czasu (w tym przypadku proces odbywa się poprzez poruszanie się do przodu).

Zobacz poniżej więcej szczegółów.

Komentarz został wysłany pomyślnie.