Jakie są frezy do kamienia i jak je właściwie dobrać?

Obecnie rekordową popularnością jako materiały budowlane i wykończeniowe cieszą się różne rodzaje kamienia naturalnego oraz jego sztuczne odpowiedniki. Ponadto materiały takie jak marmur i granit są również szeroko stosowane przez rzeźbiarzy. Należy pamiętać, że obróbka kamienia wymaga specjalnego sprzętu o odpowiednich właściwościach użytkowych. Dlatego warto przeanalizować, czym są przecinarki przemysłowe, domowe i profesjonalne i jak je właściwie dobierać.

Co to jest?

Wszystkie nowoczesne maszyny do cięcia kamienia, niezależnie od ich rodzaju i przeznaczenia, są: urządzenia technologiczne przeznaczone do obróbki twardych materiałów z maksymalną precyzją.

Takie maszyny pozwalają ciąć kamień tak, że w niektórych przypadkach połączenia pomiędzy poszczególnymi elementami będą praktycznie niewidoczne.

Osiągnięcie tak znakomitych wyników to przede wszystkim zasługa sztywnej konstrukcji maszyn, która w klasycznym wykonaniu składa się z następujących kluczowych elementów.

- Rama - podstawa całego sprzętu, którego jakość i geometria w dużej mierze zależy od dokładności pracy. To właśnie ten parametr jest jednym z decydujących przy wyborze modelu maszyny do cięcia kamienia. Doświadczeni specjaliści w procesie kontroli maszyn skupiają się na sztywności ramy, sprawdzając ją pod kątem ugięć pod wpływem różnych sił.

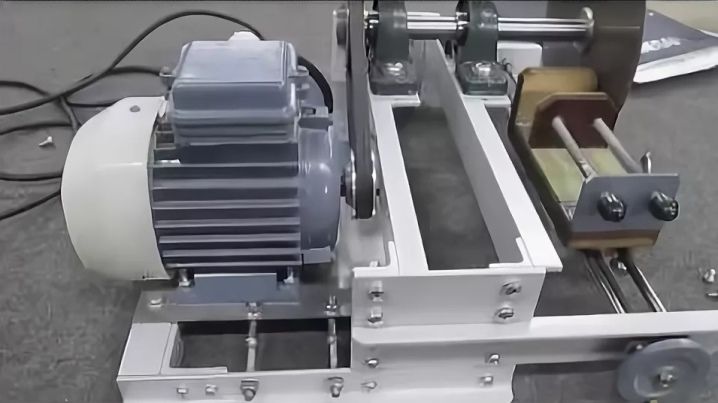

- Punkt mocy. W zdecydowanej większości przypadków mówimy o silnikach elektrycznych podłączonych do sieci o napięciu 220 lub 380 V, w zależności od rodzaju sprzętu do cięcia kamienia. Przewidywalnie ważną cechą każdego modelu będzie moc zainstalowanego na nim silnika. I w tej sytuacji wszystko jest niezwykle proste – im wyższy wskaźnik, tym wydajniej sprzęt będzie działał i tym większe kamienie można na nim obrabiać.

- Przenoszenie... W tej sytuacji mówimy o zespole, który odpowiada za przeniesienie momentu obrotowego z jednostki napędowej (silnika elektrycznego) na narzędzie robocze (tarcze tnące). Warto zauważyć, że maszyny z dolnym i sztywno zamontowanym napędem wyposażone są w pełnoprawną skrzynię biegów. Z reguły ta jednostka jest napędem pasowym, ale precyzyjne maszyny są wyposażone w mechanizmy łańcuchowe i przekładniowe.

- Przedmiot pracy. Głowica tnąca, zwana przez wielu fachowców cięciem, jest tu wałkiem, na który w różny sposób, w zależności od modyfikacji, przenoszony jest obrót z silnika. Jest wyposażony w specjalną nakrętkę mocującą przeznaczoną do mocowania tarcz tnących zgodnie z zasadą szlifierki. Nawiasem mówiąc, na bazie szlifierek kątowych (szlifierek kątowych) powstają dość wysokiej jakości i wydajne rękodzieło do cięcia kamienia. Ponadto w sprzedaży można znaleźć urządzenia do mocowania takich urządzeń, za pomocą których są one przekształcane w opisaną technikę wykonywania precyzyjnej pracy z twardymi materiałami.

- Wyposażenie pomocnicze w postaci pompy, zapewnienie dopływu chłodziwa do elementu tnącego podczas pracy maszyny. Ponadto możemy mówić o całym arsenale dodatkowych urządzeń, które z reguły są kupowane osobno w razie potrzeby i biorąc pod uwagę specyfikę wykonywanej pracy.

Szczególną uwagę należy zwrócić na sposób montażu silnika na maszynach do cięcia kamienia... Istnieją dwie możliwości, z których jedną jest umieszczenie napędu pod łóżkiem. W tym przypadku sama jednostka napędowa i cięcie są statyczne, a obrabiany materiał jest dociskany do ostrza tnącego. Drugą opcją jest umieszczenie silnika nad łóżkiem. W tym przypadku wraz z głowicą tnącą porusza się wzdłuż prowadnic. Ten rodzaj sprzętu jest uważany za bezpieczniejszy.

Oprócz wszystkich powyższych, nowoczesne modele urządzeń do obróbki kamienia mogą mieć inne elementy konstrukcyjne. Często są one wyposażone w mechanizmy, które zapewniają automatyczne podawanie części roboczej lub przedmiotu obrabianego do modyfikacji odpowiednio z górnym i dolnym napędem.

Takie systemy maksymalizują bezpieczeństwo pracy sprzętu, ponieważ osoba będzie musiała tylko skonfigurować i aktywować instalację. Ta ostatnia wykona całą pracę sama.

Wyświetlenia

W chwili obecnej producenci prezentują na rynku dość szeroką gamę maszyn do cięcia kamienia. Biorąc pod uwagę cechy konstrukcyjne, wszystkie dostępne modele można podzielić na następujące kategorie.

- Ręczny, który może być zarówno mobilny (należy do klasy mini) jak i stacjonarny. W tym przypadku mówimy o stacjonarnych maszynach do pisania.

- Z dolnym statycznym i górnym ruchomym napędem.

- Z posuwem zorientowanym pionowo i poziomo, a także wersjami kombinowanymi (uniwersalnymi).

- Wirniki z komponentem diamentowym, taśmą i wyposażone w tarcze diamentowe.

W zależności od konfiguracji, wyposażenia i przeznaczenia maszyny dzielimy na:

- łuparki do kamieniastosowany do produkcji materiałów okładzinowych, a także płyt chodnikowych i innych produktów o wykruszonej strukturze;

- miernikstosowany w wyrównywaniu płyt kamiennych;

- odpinany, które otrzymały najszerszą dystrybucję.

Gospodarstwo domowe

W związku z tym maszyny do cięcia kamienia do celów domowych nie istnieją. Wynika to z faktu, że mówimy głównie o profesjonalnym sprzęcie. Jednocześnie do tej kategorii nowoczesnych narzędzi można zaliczyć elektryczne przecinarki do płytek. Urządzenia tej klasy są szeroko iz powodzeniem wykorzystywane w pracach wykończeniowych o różnym stopniu skomplikowania.

W takim przypadku jednym z kluczowych punktów będzie dokładność cięcia materiału z uwzględnieniem dopuszczalnych odchyleń. W sytuacjach z płytkami ceramicznymi i gresem porcelanowym liczba ta wynosi odpowiednio od 0,5 do 1 i nie więcej niż 0,5 mm. Stosując takie mini-maszyny należy pamiętać, że jakość pracy znajdzie odzwierciedlenie w wynikach pracy, a w szczególności stanie ciętych krawędzi:

- szlifowanie wałów;

- zaciskanie powierzchni nakrętek;

- tarcza tnąca dołączona do zestawu podstawowego wyposażenia.

Unikanie wiórów i maksymalizacja jakości cięć pozwoli na stałe monitorowanie pozycji i dokręcenia elementu roboczego, a także ustawień maszyny. Równie ważnym punktem jest prawidłowy dobór dysków.

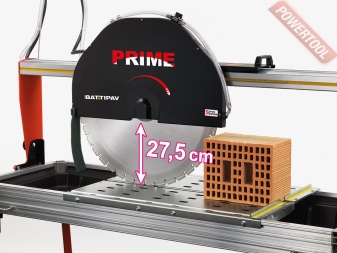

Profesjonalny

Jak już wspomniano, wykonanie cięcia przy obróbce gresu porcelanowego pozwala na odchylenia od wymiaru liniowego w granicach 0,5 mm. Taką precyzję zapewniają profesjonalne modele frezarek do kamienia. Równie ważnym parametrem jest moc urządzenia, dzięki której zapewnione jest stabilne 2800-3000 obr/min podczas pracy maszyny pod obciążeniem. Ta wydajność eliminuje potrzebę obróbki materiałów, w tym cegieł licowych, po cięciu.

Wielu producentów nie włącza tarcz do podstawowego zestawu profesjonalnych przecinarek do kamienia. Wynika to z faktu, że doświadczeni specjaliści samodzielnie dobierają najbardziej odpowiednie części robocze do sprzętu, którego używają w swojej pracy.

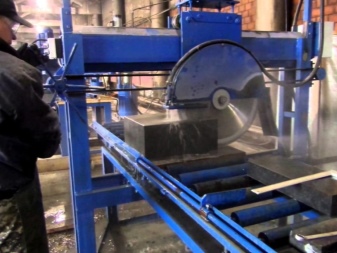

Produkcja

Główną cechą technologii przemysłowej do obróbki twardych materiałów jest oczywiście maksymalna precyzja. W tym przypadku cięcie odbywa się zarówno prostopadle, jak i pod kątem ustawionym przez operatora. Warto zwrócić uwagę na fakt, że podczas pracy tak dużych maszyn błąd wynosi setne części milimetra i dlatego uważany jest za zero. Wysoka jakość cięcia wynika między innymi z niedopuszczalności szczelin pomiędzy okładzinami z kamienia naturalnego.

Modele warsztatowe maszyn są równie z powodzeniem wykorzystywane w produkcji materiałów wykończeniowych i budowlanych. W takim przypadku ważne jest, aby wziąć pod uwagę szerokość samego cięcia, określoną przez charakterystykę elementów roboczych. Przewidywalnie wskaźnik ten będzie wyższy dla maszyn przemysłowych w porównaniu do cięć przy wykonywaniu pracy z prostszymi próbkami sprzętu. Z drugiej strony maszyna produkcyjna pozwala na szybkie i dokładne cięcie dużych płyt i prasowanych aglomeratów na detale o wymaganej wielkości, niezależnie od wypełnienia.

Popularne modele

Jak już wspomniano, sprzęt do cięcia kamienia różnych klas jest szeroko reprezentowany na nowoczesnym rynku Rosji i innych krajów. Jednocześnie równolegle z liniami modelowymi wiodących producentów krajowych i zagranicznych stale aktualizowane są listy najpopularniejszych modeli.

Biorąc pod uwagę liczne recenzje, jednego z liderów rankingów można nazwać produktami rosyjskiej marki "Ćwiczyć"... Według aktualnych statystyk zasłużony jest model 2380. Ta instalacja radzi sobie z każdym kamieniem o mocy 800 watów. Maszyna wyposażona jest w tarczę roboczą o średnicy 2300 mm, która pozwala z dużą dokładnością wykonywać cięcia ukośne i ukośne. Maksymalne wartości głębokości, długości i grubości cięcia wynoszą odpowiednio 25, 500 i 43 mm. Urządzenie waży 30 kg i różni się od konkurencji kompaktowością.

Kolejnym bestsellerem jest niemiecki krajalnica do kamienia Fubag Master Line 6 Star 660. W tym przypadku mówimy o optymalnym stosunku kosztów sprzętu do jego jakości. Za stosunkowo niską cenę producent oferuje 800-watową maszynę ważącą niecałe 30 kg. Jednocześnie głębokość cięcia sięga 50 mm, a jego długość to 0,6 m. Jedną z ważnych cech modelu jest wyposażenie sprzętu w mocny wentylator, co znacznie zwiększa wydajność.

Kolejną bardzo ciekawą maszynę do obróbki kamienia oferuje firma ze Stanów Zjednoczonych. Młotek... Mam na myśli model PLR 1200 HammerFlex, którego jedną z wyraźnych przewag konkurencyjnych jest przystępna cena. Jednocześnie za stosunkowo niewielkie pieniądze można kupić urządzenie o mocy 1,2 kW (3000 obr/min). Jako narzędzie robocze służy diamentowa tarcza tnąca o średnicy 230 mm, zapewniająca głębokość cięcia do 36 mm.

Oczywiście w rozważanym segmencie rynku specjalistycznych narzędzi i sprzętu reprezentowane są produkty firm z Państwa Środka. I w tym kontekście warto zwrócić uwagę na model ŚREDNICA PLK-400/2,2... To profesjonalne urządzenie ma moc 2200 watów. Maksymalna średnica tarczy, jaką można zastosować, wynosi 400 mm, co daje głębokość cięcia 135 mm.

Jak wybrać?

Zasadniczo przy wyborze maszyny do cięcia kamienia i innych twardych materiałów, kilka najważniejszych kryteriów będzie najważniejszymi kryteriami. Z drugiej strony zdecydowanie odradza się ignorowanie kluczowych cech wydajności danych pojazdów. Ma to największe znaczenie przy wyborze profesjonalnego narzędzia.

Szczególną uwagę należy zwrócić na następujące punkty.

- Przeznaczenie maszyny i potencjalne zadania, które z jej pomocą zostaną rozwiązane... Warto pamiętać, że nie wszystkie modele opisywanego sprzętu są uniwersalne. Niektóre maszyny mają więc wąską specjalizację i są przeznaczone np. do przygotowania kamienia przed jego dalszą obróbką.W tym przypadku po prostu formowana jest jedna maksymalnie równa krawędź, od której w przyszłości wykonywane jest piłowanie (cięcie).

- Kluczową rolę odgrywają podstawowe parametry użytkowe zakładu. Ich lista zawiera głębokość i długość cięcia, od których bezpośrednio zależy maksymalny rozmiar obrabianych przedmiotów.

- Maksymalne obciążenie, dla którego przeznaczony jest sprzęt... Należy zauważyć, że nawet półprofesjonalne modele sprzętu w tym przypadku powinny mieć wysoką wydajność, biorąc pod uwagę, na jakich materiałach się skupiają. Ponadto wysokiej jakości urządzenie powinno działać stabilnie w trudnych warunkach przez wystarczająco długi czas, w tym w trybie ciągłym.

- Precyzja cięcia i innych operacji... Zazwyczaj ten parametr jest wyświetlany w dokumentacji technicznej.

- Ustawienia sprzętowe. O funkcjonalności modelu kamieniarki decyduje możliwość zmiany tak ważnych parametrów jak głębokość i kąt cięcia, a także gabaryty detali na wyjściu itp.

- Dostępność i jakość różnych elementów ochronnych.

Oprócz wszystkich powyższych, warto zwrócić uwagę na stan powierzchni roboczej maszyny, a także jakość prowadnic, jeśli takie występują. Kolejnym ważnym punktem jest objętość zbiornika chłodziwa. Ten parametr w dużej mierze determinuje wydajność sprzętu.

Zaleca się również w procesie wyboru modelu kamieniarza przeprowadzenie analizy porównawczej osiągów wszystkich kandydatów.

Komentarz został wysłany pomyślnie.