Jak zrobić szlifierkę zrób to sam z silnika pralki?

Zawsze będzie używana pralka automatyczna, która spełniła swoje zadanie i nie nadaje się do naprawy. Po zdemontowaniu urządzenia użytkownik ma do dyspozycji wiele przydatnych części. Największą wartość ma silnik, z którego można wykonać wiele praktycznych urządzeń, takich jak szlifierka.

Co to jest młynek i do czego służy

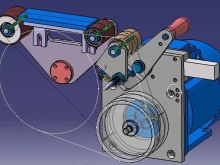

Szlifierka to szlifierko-ostrzarka wyposażona w taśmę ścierną. Ten projekt jest niezbędny w warsztatach domowych, aw każdym garażu jest godny zastosowania. Domowy młynek przewyższa młynki swoją funkcjonalnością. Główną cechą jest możliwość obróbki końcówek produktów oraz duża wygoda pracy z małymi częściami.

Szlifierka jest niezbędna do wykańczania powierzchni części, gdy konieczne jest usuwanie różnego rodzaju nierówności i drobnych defektów. Takie przygotowanie wykonuje się przed malowaniem lub lakierowaniem części.

Szlifierkę można stosować z taśmami o różnej wielkości ziarna, co znacznie rozszerza zakres jej zastosowania. Zmieniając pasek na maszynie, możesz pracować z drewnem, stalą i metalami nieżelaznymi.

Cechy konstrukcyjne i funkcjonalne Ta samodzielnie wykonana maszyna pozwala na łatwą obróbkę powierzchni o różnych kształtach. Nie będziesz w stanie wykonać tej pracy za pomocą narzędzia ręcznego.

Cechy konstrukcyjne

Domowy młynek charakteryzuje się specjalną konstrukcjąktóry wykorzysta podeszwę ze starej szlifierki taśmowej. Takie rozwiązanie sprawia, że dalsza eksploatacja maszyny jest wygodna i opłacalna. Wynika to z możliwości zastosowania gotowych taśm szlifierskich oraz braku konieczności stosowania samoprzylepnych.

Wygodne jest stosowanie pasków i rolek pobranych z układów napędowych samochodów jako mechanizmu przekładni.

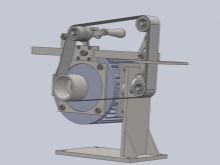

Podstawą jest pulpit. Jego projekt można zmienić na życzenie użytkownika, który będzie kierował się wyznaczonymi celami i pożądanym rezultatem. Szlifierki można przykręcić do podłogi, co czyni maszynę stabilniejszą, choć pozbawia ją tak ważnej cechy jak mobilność. Ale w tym przypadku młynek nie porusza się i nie wibruje podczas pracy. Także do stołu można dodać kółka, ułatwiając poruszanie się po warsztacie.

Piękno domowego młynka to możliwość zmiany projektu według własnego uznania, dodania elementów konstrukcyjnych lub usunięcia tego, co nie jest przydatne w dalszej pracy. W każdym razie przed rozpoczęciem prac nad stworzeniem szlifierki należy przemyśleć rysunki przyszłej maszyny... Znacznie łatwiej będzie wprowadzić poprawki na papierze niż w trakcie tworzenia setupu.

Narzędzia rzemieślnicze

Nie spiesz się, aby zabrać się do pracy nad stworzeniem młynka - zawsze się powiedzie, a pośpiech będzie złym pomocnikiem. Najpierw musisz pomyśleć o liście wymaganych narzędzi i części. Zapewniamy ogólną listę, która może się różnić według uznania każdego mistrza:

- głównym elementem przyszłego projektu jest silnik z automatycznej pralki;

- kondensator rozruchowy z silnika;

- wykończenie i dwie pary nóg z maszyny;

- sklejka o właściwościach odpornych na wilgoć;

- rura grubościenna o długości około 5 cm i średnicy wewnętrznej około 14 mm;

- parę łożysk o tej samej średnicy;

- szpachlówka;

- arkusz grubego metalu o przekroju do 8 mm;

- narożnik o wymiarach 63x63 mm;

- dwie rury profilowe (40x40 i 30x30 mm);

- długa nakrętka;

- pasek ze stali o przekroju około 10 mm;

- amortyzator gazowy stosowany przy montażu mebli;

- przycisk do włączania / wyłączania;

- korki, śruby, nakrętki, śrubokręty i inne drobiazgi.

Gdy wszystkie części i narzędzia są pod ręką, możesz przystąpić do tworzenia szlifierki własnymi rękami z szybkoobrotowego silnika z pralki.

Praktyczny przewodnik

Praca nie jest łatwa, ale każdy sobie z nią poradzi. Wystarczy postępować zgodnie z instrukcjami i przestrzegać kilku zasad.

- Proces rozpoczyna się od stworzenia rolek napinających ze sklejki, która jest bardzo odporna na wilgoć. W tym przypadku grubość nie ma większego znaczenia. Za pomocą wiertarki z koroną do obróbki drewna wykonujemy 9 naleśników ze sklejki o średnicy 10,2 cm, które posłużą do wałka napędowego. Liczbę okręgów sklejki można zmienić w zależności od grubości sklejki i szerokości taśmy.

- Powstałe koła są szlifowane, smarowane klejem (można użyć PVA) i sklejane. Tworzy to szeroki, wielowarstwowy koralik. Aby uzyskać mocne połączenie, obrabiany przedmiot umieszcza się pod prasą. W ten sam sposób powstaje wbijany koralik, ale korona zmienia się o 6,4 cm.

- Aby zapobiec rozwarstwianiu się części po wyschnięciu kleju, należy wykonać 2 otwory po bokach i przymocować je śrubami.

- Na tokarce równoważymy rolki, usuwamy nierówności i sprawiamy, że powierzchnie są idealnie gładkie.

- Aby stworzyć adapter do mocowania rolki napędowej, używamy kawałka rury, której wewnętrzna średnica powinna wynosić 1,4 cm. Aby wcisnąć rurkę na wał silnika, należy wykonać otwór i gwint M Z przeciwnej strony rury spawamy śrubę M12.

- Aby zainstalować rurę, otwór na rolce napędowej należy poszerzyć do połowy. Reszta rury z wąską częścią jest cofnięta pod gwint od śruby M12.

- Bierzemy napędzany wałek i umieszczamy jedno łożysko po obu stronach. Ich rozmiar powinien odpowiadać średnicy wewnętrznej. Gniazda łożysk muszą być wykonane na tokarce.

- Detale pokrywamy klejem do szkła, co pozwoli na uzyskanie dobrej gładkości.

- Aby ustawić szlifierkę, musisz zrobić łóżko z blachy, wycinając z niej prostokątny półfabrykat.

- Aby zabezpieczyć silnik, potrzebujesz pary narożników i płyty. Kładziemy stalową płytę, narożnik i silnik, zaznaczamy przyszłe otwory na łączniki. Za pomocą czterech nakrętek M6 mocujemy rogi na silniku. Montujemy jednostkę napędową z narożnikami na blasze, wykonujemy oznaczenia i za pomocą spawania mocujemy narożniki na podstawie przyszłej maszyny.

- Z profili (40x40 i 30x30 mm) wykonujemy wykroje o długości 30 cm.

Na tym etapie możesz zająć się stworzeniem mechanizmu regulacji taśmy. Ta praca jest wykonywana zgodnie z następującym schematem.

- Szlifujemy krawędzie na wydłużonej nakrętce, po czym przyspawamy ją do stalowej taśmy. W listwie wykonujemy otwór z gwintem M10, który posłuży na śrubę z napędzaną rolką. Z kwadratowej rury 30x30 mm wykonujemy część w kształcie litery L, przyspawamy nakrętki mocujące taśmę stalową.

- Wybieramy prostopadły bok kwadratu, przyspawaj nakrętkę śrubą tak, aby znajdowała się naprzeciwko śruby z napędzanym wałkiem. Do podstawy spawamy rurę profilową 40x40 mm w pozycji pionowej.

- W celu płynnego naciągnięcia taśmy pomiędzy profilem 40x40 mm a częścią w kształcie litery L montowany jest amortyzator gazowy. Zbieramy wsparcie z profilu i narożnika.

Bardziej szczegółowy i wizualny przegląd tworzenia szlifierki „zrób to sam” z silnika pralki przedstawiono na poniższym filmie:

Komentarz został wysłany pomyślnie.