Wszystko o drucie sprężynowym

Drut sprężynowy (PP) jest produktem ze stopu metali o wysokiej wytrzymałości. Służy do zwalniania sprężyn naciskowych, skrętnych, rozciąganych; różne rodzaje haków, osi, spinek do włosów, strun fortepianowych i innych części o charakterystyce sprężynowej.

Funkcje i wymagania

Najbardziej pożądana średnica to 6-8 milimetrów. Do produkcji drutu sprężynowego stosuje się walcówkę stalową. Wymagania techniczne są ustalane zgodnie z GOST 14963-78 lub GOST 9389-75. Czasami dopuszczalne są odchylenia od norm dotyczących wymagań drutu sprężynowego. Na przykład na życzenie klienta ilość manganu w składzie można zmienić, ale tylko wtedy, gdy do produkcji nie użyto chromu i niklu.

Aby uniknąć częściowego lub całkowitego zniszczenia gotowych produktów, GOST zaleca idealną powierzchnię wstęgi drucianej bez żadnych wad.

Podczas pracy ładunek będzie powstawał w miejscach, które nie są odporne na wady. Dlatego wszystkie surowce są testowane przed produkcją sprężyn.

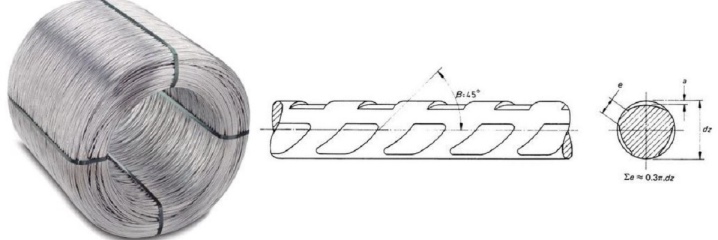

Siła ostrza sprężyny zależy bezpośrednio od wielkości średnicy, siła małej średnicy jest znacznie wyższa. Na przykład przekrój poprzeczny 0,2-1 mm jest prawie dwa razy mocniejszy niż drut o przekroju 8 milimetrów. Forma uwalniania gotowego drutu sprężynowego może mieć postać zwojów, zwojów (dopuszczalna waga 80-120 kilogramów) i zwojów (500-800 kilogramów).

Produkcja

Zgodnie z ustalonymi zasadami GOST drut jest tworzony przez przeciąganie lub wyciąganie początkowych półfabrykatów przez otwory ułożone w kolejności zmniejszającej się średnicy przekroju. Aby zwiększyć wytrzymałość na rozciąganie, na końcu przeprowadza się utwardzanie termiczne. Podczas rysowania w ostatnim otworze wyjściowym maszyny montowany jest specjalny kształt do kalibracji - matryca. Montuje się go w przypadku, gdy materiał musi być wykonany już skalibrowany i nie posiadać wad na powierzchni.

Główne właściwości surowców do produkcji drutu to elastyczność i płynność materiału. Wzrost elastyczności uzyskuje się poprzez hartowanie stopu w oleju, którego temperatura może wynosić 820-870 C.

Następnie drut jest odpuszczany w temperaturze 400-480 C. Twardość wstęgi wynosi 35-45 jednostek (od 1300 do 1600 kilogramów na 1 milimetr kwadratowy płaszczyzny). Aby poprawić właściwości techniczne, takie jak tłumienie naprężeń, stosuje się stal węglową lub stal wysokostopową. Zazwyczaj producenci robią to z gatunków stopów - 50HFA, 50HGFA, 55HGR, 55S2, 60S2, 60S2A, 60S2N2A, 65G, 70SZA, U12A, 70G.

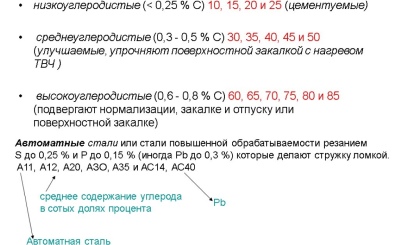

Przegląd gatunków

Według składu chemicznego drut stalowy dzieli się na węgiel i stop. Te pierwsze dzielą się na niskowęglowe o zawartości węgla do 0,25%, średniowęglowe o zawartości węgla od 0,25 do 0,6% i wysokowęglowe o zawartości węgla od 0,6 do 2,0%. Osobną odmianą jest stal nierdzewna lub odporna na korozję. Takie właściwości uzyskuje się poprzez dodanie do składu składników stopowych - niklu (9-12%) i chromu (13-27%). W zależności od materiału wyjściowego wynik końcowy drutu może być ciemny lub wybielony, miękki lub twardy.

Należy zwrócić uwagę na taką różnorodność jak drut stalowy z pamięcią - tytan i neodym w składzie nadają mu niezwykłe właściwości.

Jeśli produkt zostanie wyprostowany i po chwili podgrzany w ogniu, drut powróci do swojego pierwotnego kształtu. Ze względu na właściwości mechaniczne drut sprężynowy dzieli się na:

- klasy - 1, 2, 2A i 3;

- marki - A, B, C;

- odporność na obciążenia - mocno obciążone i mocno obciążone;

- zastosowanie do obciążeń - ściskanie, zginanie, rozciąganie i skręcanie;

- możliwe są również wielkości średnicy przekroju - okrągłe i owalne, kwadratowe i prostokątne, sześciokątne i trapezowe;

- rodzaj sztywności - sztywność zmienna i sztywność stała.

Pod względem dokładności wykonania drut może mieć zwiększoną dokładność - służy do produkcji i montażu złożonych mechanizmów, normalna dokładność - służy do produkcji i montażu mniej skomplikowanych mechanizmów.

Gdzie jest stosowany?

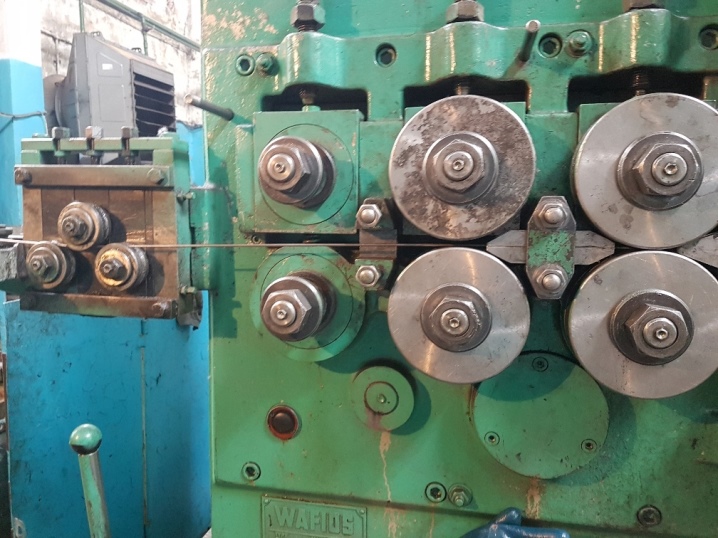

Produkcja sprężyn jest albo zimna, albo gorąca. Do nawijania na zimno stosuje się specjalne zwijarki i maszyny do nawijania sprężyn. Drut musi być wykonany ze stali węglowej, ponieważ końcowy element nie ulegnie hartowaniu. W Rosji częściej stosuje się metodę zimną, ponieważ nie jest tak droga i kosztowna.

Sprzęt do nawijania na zimno jest wyposażony w dwa główne wały, jeden reguluje napięcie, a drugi określa kierunek nawijania.

Opis procesu.

- Drut sprężynowy jest przygotowany do pracy i sprawdzony pod kątem wad.

- Wstęga drutu jest przewleczona przez wspornik w zacisku, a koniec jest zabezpieczony klipsem na ramie.

- Górny wałek reguluje napięcie.

- Rolka nawijająca jest włączona (jej prędkość zależy od średnicy drutu).

- Wstęgę tnie się po osiągnięciu wymaganej liczby zwojów.

- Ostatnim etapem jest obróbka mechaniczna i cieplna gotowej części.

Metoda gorąca może wytwarzać części tylko o średnicy przekroju 1 centymetra. Podczas nawijania następuje szybkie i równomierne nagrzewanie. Proces wygląda następująco.

- Rozgrzany do czerwoności arkusz drutu jest przeciskany przez uchwyt, a końce zabezpieczone zaciskami.

- Górna rolka ustawia napięcie.

- Prędkość obrotowa jest regulowana (wszystko też zależy od średnicy), maszyna jest włączona.

- Po usunięciu przedmiotu obrabianego.

- Następnie następuje hartowanie termiczne - chłodzenie w roztworze olejowym.

- Obróbka mechaniczna gotowej części i nałożenie mieszanki antykorozyjnej.

Podczas metody nawijania na gorąco nie przewiduje się cięcia sprężyny na kawałki, jeżeli wymagany rozmiar został już osiągnięty, to znaczy nawijanie następuje na całej długości wstęgi. Następnie jest cięty na kawałki o pożądanej długości. W tej metodzie ostatnia obróbka cieplna jest potrzebna do uwolnienia naprężeń wewnętrznych z części. Zaleca się pracę z roztworem oleju, a nie z wodą, aby podczas hartowania na stali nie powstawały pęknięcia.

Zobacz poniżej, jak wygląda drut sprężynowy.

Komentarz został wysłany pomyślnie.