Wszystko o profesjonalnej podłodze НС35

Artykuł pokrótce opisuje wszystko o profesjonalnej podłodze HC35. Opisano wymiary blach profilowanych i ich właściwości techniczne. Wskazany stopień toczenia, waga 1 m2 ocynkowanej blachy profilowanej, podane są również zalecenia dotyczące doboru uszczelnienia w konkretnym przypadku.

Kompozycja

Popularność profesjonalnych podłóg НС35 wynika w dużej mierze z tego, z czego jest wykonana. Podstawą tego materiału jest stal z zewnętrzną warstwą cynku. Na podłoże należy nakładać różnego rodzaju polimery. Dla twojej informacji: kiedy mówią o profesjonalnej blasze lub profilu metalowym, to w rzeczywistości mają na myśli ten sam produkt. Podobnie jak w przypadku płytek metalowych, możliwe jest uzyskanie pełnego krycia.

Nie ma różnic między tekturą falistą a płytkami metalowymi pod względem składu chemicznego. Ale jest różnica w sposobie rysowania fali. Inne jest również jego rozmieszczenie na powierzchni arkuszy. Warto również wziąć pod uwagę, że płytki metalowe bardziej przypominają tradycyjne płytki ceramiczne. Ale tektura falista jest bliższa klasycznemu arkuszowi łupkowemu.

Specyfikacje

Nowoczesna ocynkowana blacha profilowana wykonana jest zgodnie ze standardami GOST 1994 lub 2004. Dlatego nie ma wątpliwości co do jego wysokiej nośności, a także długiej żywotności powierzchni. Akty normatywne przewidują stosowanie gatunku stali 220. Jednak w niektórych przypadkach dozwolone jest również stosowanie stali 01. Wysokość fali, jak wskazuje nazwa gatunku gotowego produktu, wynosi 35 mm; wszystkie są dokładnie takie same i przypominają trapez.

Zawsze zapewnione jest dodatkowe zbrojenie z usztywnieniami. Umieszczone są na całej długości konstrukcji. Rozumie się, że takie „krawędzie” są umieszczone zarówno na falach, jak iw dzielących je odstępach.

Odpowiednio dobrane stopy gwarantują wysoką wytrzymałość i długą żywotność. Ogólnie rzecz biorąc ten produkt nie powoduje żadnych reklamacji.

Wymiary i waga arkuszy

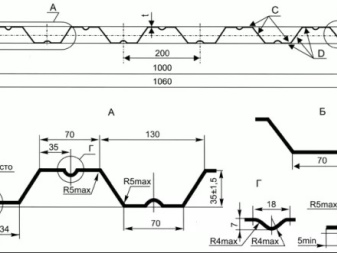

Typowa szerokość robocza dla profilu metalowego z grupy HC35 wynosi 1000 mm. Ważne: nie mylić z maksymalną szerokością całkowitą, która wynosi 1120 mm. Należy również wziąć pod uwagę, że w niektórych źródłach szerokość robocza wynosi 1080 mm. Najwyraźniej wynika to z niuansów produktów różnych firm. Dopuszczalna długość robocza (długość) wynosi 14 m, co jest całkiem do przyjęcia nawet przy pokrywaniu dużych dachów. Grubość profilowanej blachy waha się od 0,5 do 0,8 mm. Jej wzrost w przewidywalny sposób prowadzi do wzrostu obciążenia bazy. Zwiększa to jednak również siłę, co zmusza nas do poszukiwania optymalnej równowagi.

Czasami trudno jest dokonać właściwego wyboru bez konsultacji ze specjalistami. Należy zauważyć, że w sprzedaży seryjnej znajdują się tylko arkusze nie dłuższe niż 6 m; produkty o wymiarach 6,1-14 m wykonywane są wyłącznie na indywidualne zamówienia. Patrząc na grubość gotowego arkusza, masa 1 m2 może wynosić 4,5 kg, a może osiągnąć 8,5 kg. Pozwala to wybrać produkt o dobrych właściwościach wagowych. Domyślnie używany jest profil trapezowy. Odległość między żebrami wzmacniającymi wynosi 215 mm.

Inne właściwości techniczne interesują głównie profesjonalistów.

Aplikacje

Profesjonalna blacha z grupy HC35 jest uniwersalna. To nie tylko materiał dachowy; służy również do ozdabiania ogrodzeń i wykonywania przegród wewnątrz pomieszczeń. Niektórzy eksperci wybierają takie rozwiązanie do podłóg w domach stołecznych.Najczęściej metalowy profil umieszcza się na dachu z lekkim nachyleniem. Zbyt strome skosy powodują, że porzucasz taki pomysł.

W niektórych przypadkach HC35 jest używany do pokrycia garaży kapitałowych. Motywacja jest dość przejrzysta: materiał jest niedrogi, a jednocześnie dość niezawodny pod względem obciążeń. Należy zauważyć, że taki metalowy profil, oprócz pracy na dachu, może służyć jako ogrodzenie na placach budowy. W niektórych przypadkach służy również jako podstawa szalunków. Wreszcie możliwe jest również wykorzystanie go jako materiału elewacyjnego.

Wskazówki dotyczące stylizacji

Normalnie zamek skrzydełkowy powinien wyglądać „w dół”. Bardzo ważne jest ułożenie ramy, do której przymocowany jest arkusz materiału na dachu. W większości takie ramy powstają z drewna. Aby je uzyskać, stosuje się belkę o wymiarach 4x4 lub 5x5 cm. W niektórych przypadkach wolą brać deski obrzynane o grubości 3,2 i szerokości 10 cm.

Wypełnienie odbywa się ściśle pod kątem 90 stopni w stosunku do krokwi. Niezbędne jest również ułożenie kontrkraty. Ten element pozwala na stworzenie szczeliny wentylacyjnej. Dobrze wykonany grill licznikowy pozwala wykluczyć pojawienie się kondensacji. Przy niewielkim kącie nachylenia należy zastosować solidną ramę, ale nie jest to zbyt odpowiednie dla HC35.

Skok listwy typu standardowego (nie pełnego) dla profilu wynosi od 20 do 50 cm. Ale w niektórych przypadkach można użyć rzadkiej skrzyni, której odległość między węzłami wynosi 60-100 cm Tylko profesjonaliści mogą dokładnie obliczyć te parametry. Mogą uwzględniać siłę i główny kierunek wiatru, kluczowe parametry techniczne. Im większe obciążenie śniegiem, tym bardziej strome powinno być pokrycie dachowe. Instrukcja montażu zakłada, że listwy muszą być traktowane środkiem antyseptycznym. Dzięki niemu wyklucza się gnicie drzewa, wydłuża się okres eksploatacji. Czasami możliwe jest przymocowanie tektury falistej do metalowej skrzyni.

Warstwa metalowa nie powinna przekraczać 0,2 cm, w przeciwnym razie krokwie zostaną przeciążone.

Technicznie możliwe jest łączenie blach z grubymi belkami. Często jednak przeradza się to w nadmierną pracochłonność pracy. Być może najważniejszym etapem jest bezpośrednie łączenie podłogi z podłożem. Jest zabezpieczony mocowaniem za pomocą wkrętów samogwintujących. Bez zrozumienia tej procedury nie ma nic do roboty. Używanie prostych wkrętów samogwintujących nie jest rozsądne. Wymagany jest sprzęt o specjalnej konstrukcji. Ich przekrój waha się od 0,48 do 0,63 cm, a długość od 2 do 25 cm Obowiązkową cechą takich łączników jest specjalna uszczelka, uzyskana na bazie gumy neoprenowej. Zapewnia, że nie ma przecieków w punktach połączeń.

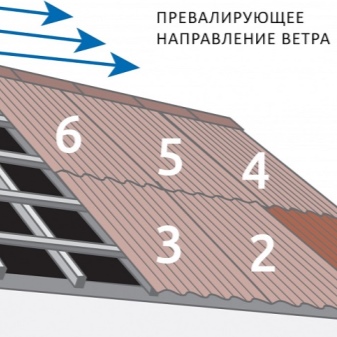

Przy zastosowaniu prostych śrub płaskich elementy uszczelniające są dodatkowo umieszczane pod ich łbami. Nie można stosować zapięć pozbawionych markowych marek producentów – prawie na pewno Cię zawiedzie. Najczęściej 1 kw. Używam sprzętu 6, 7 lub 8. Profile muszą być mocowane ściśle w dolnych falach, aby zapewnić ciasne dopasowanie i zmniejszyć ryzyko przecieków. Zakładka w pasie wynosi 1-2 fale, w przejściach zaleca się 10-20 cm.

Na górze iw najniższym segmencie dachu na każdej fali muszą być przymocowane arkusze. Wzajemne łączenie wykonuje się standardowymi nitami. Możesz je wbić za pomocą standardowego pistoletu ręcznego. Ważne: podczas pracy z wkrętami samogwintującymi należy uważać, że są one ustawione ściśle pod kątem 90 stopni do płaszczyzny arkusza. Najmniejsze odchylenie oznacza pojawienie się wycieków, a po nich - i poważnych wycieków przy deszczowej pogodzie.

Dokładność instalacji jest szczególnie krytyczna w momencie mocowania do wybiegu; śruba jest wtedy pobierana najdłużej i bardzo łatwo się wygina. Problemy mogą pojawić się również podczas mocowania kalenicy do skrzyni. Można to zrobić tylko przez górne fale. Każda inna opcja oznacza utratę gęstości.Na niestromym dachu, pod pofałdowanymi obszarami znajdującymi się poniżej, umieszcza się uszczelkę, która gwarantuje ochronę nawet podczas ukośnego deszczu.

Jednak problemy mogą pojawić się również w przypadku nieprawidłowego cięcia arkusza. Proste cięcia są starannie wykonywane za pomocą nożyczek do metalu. Aby prawidłowo wyciąć przedmioty z formowaniem ukośnych cięć, stosuje się wyrzynarki elektryczne. Nie zaleca się jednak używania narzędzia do tarcz tnących o silnych obrotach. Bez względu na to, jak dobry jest sam Bułgar, ale przy takiej pracy nie radzi sobie dobrze.

Często zapomina się, że po pewnym czasie od montażu dachu falistego konieczna będzie jego rewizja. Po upływie 8-12 tygodni warto ponownie rozciągnąć śruby. Ta technika eliminuje poluzowanie łączników.

Ewentualne przesunięcia są często wywoływane przez korekty podczas procesu instalacji, ale pojawiają się później. Mogą być również spowodowane odkształceniami termicznymi.

Jakiekolwiek subtelności i niuanse pojawiają się podczas pracy, należy pamiętać, że profilowany arkusz jest zwykle układany w płaszczyźnie równoległej do gzymsu. Sam gzyms jest z góry przycinany, a podczas układania arkusze są wysuwane za nim w sposób nawisu. Przed wkręceniem dodatkowej śruby samogwintującej należy dokładnie przemyśleć, czy naruszy to integralność powłoki. Ważne zalecenia:

- używaj, jeśli to możliwe, wkrętów samogwintujących zagranicznych producentów z wytaczanymi zadziorami;

- użyj membrany, która zatrzymuje parę i wodę w stanie ciekłym (jest montowana od okapu do kalenicy, a nie odwrotnie);

- przybij tę membranę do paznokci z dużą główką (przerwa - 0,2 m);

- ułożyć hydroizolację z zakładką 0,1-0,15 m (dodatkowo między krokwiami pozostaje odcinek zwisający 0,02-0,03 m);

- zapewnić otwory wentylacyjne bliżej kalenicy;

- zamontuj arkusze tak, aby na krawędziach były zagłębienia (nie powinno tam być szczytów!);

- wykluczyć przybijanie tektury falistej gwoździami (często wiatr je odrywa);

- wstępnie oznaczyć arkusze i wybrać dla nich indywidualne pozycje.

Komentarz został wysłany pomyślnie.