Garaże z płyt warstwowych: zalety i wady

Niegdyś prefabrykowany metalowy garaż to relikt przeszłości. Obecnie postępowe technologie budowy konstrukcji garażowych i innowacyjne materiały budowlane umożliwiają zbudowanie mocnego, trwałego, estetycznego i niedrogiego autoboxu, który spełnia nowoczesne wymagania jakościowe i bezpieczeństwa. Jednym z takich materiałów są płyty warstwowe z pianki poliuretanowej, które są gotowe do budowy w połączeniu z wysokimi właściwościami użytkowymi, co tłumaczy niesłabnące zainteresowanie nimi uczestników rynku budownictwa komercyjnego i indywidualnego.

Wśród istniejących opcji projektowych garaż wykonany z tego wielowarstwowego, nowoczesnego materiału, montowany na zasadzie modułowej, jest uważany za znacznie bardziej opłacalne rozwiązanie niż tradycyjny budynek blokowy lub murowany. Jest stosunkowo łatwy w montażu, nie wymaga dodatkowej izolacji czy wykańczania wewnątrz i na zewnątrz. W naszym artykule dowiemy się o pozytywnych i negatywnych aspektach kanapkowej skrzyni garażowej, zajmiemy się niezbędnymi operacjami technologicznymi dotyczącymi jej montażu i podzielimy się przydatnymi radami od doświadczonych rzemieślników.

Osobliwości

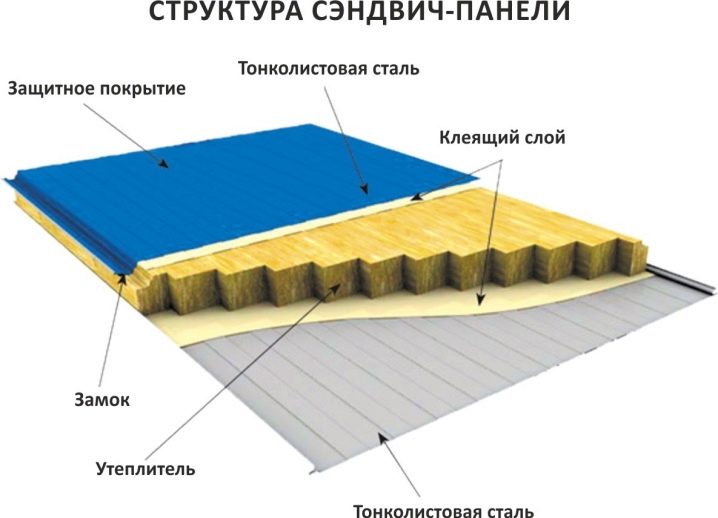

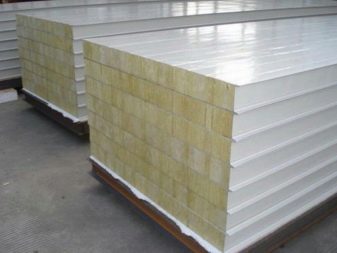

Panele Sandwich swoją oryginalną nazwę zawdzięczają swoistej trójwarstwowej budowie, która budzi skojarzenia z amerykańską odmianą wielowarstwową kanapkę - sandwich.

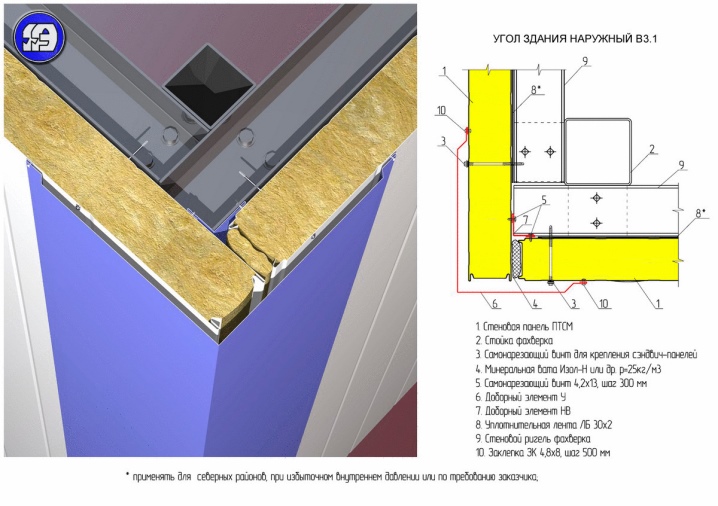

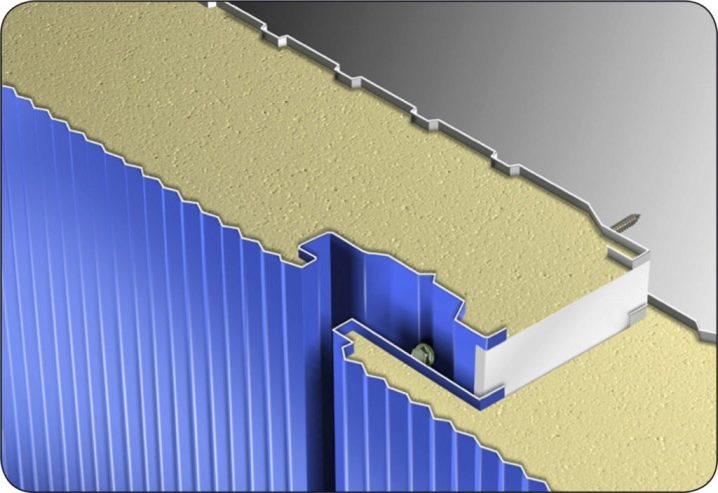

Przedstawiono najczęstsze rozwiązanie konstrukcyjne modułowego materiału budowlanego:

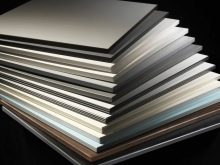

- Dwie blachy profilowane ze stali malowanej lub ocynkowanej pełniące funkcje wzmacniające i ochronne.

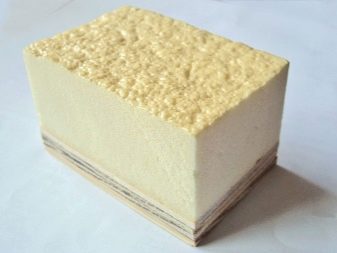

- Rdzeń stanowi warstwa termoizolacyjna z wełny mineralnej, włókna szklanego, pianki poliuretanowej, samogasnącej pianki styropianowej zawierającej środki ogniochronne lub pianki poliizocyjanurowej.

W niektórych przypadkach powłoka zewnętrzna jest oddzielona od warstwy termoizolacyjnej specjalną folią, która charakteryzuje się strukturą membranową i jednostronną przepuszczalnością wewnętrzną. Chroni izolację przed czynnikami zewnętrznymi oraz zapobiega gromadzeniu się skroplin w okresie wiosenno-letnim.

Do produkcji płyt warstwowych wymienione warstwy są sklejane ze sobą na precyzyjnych urządzeniach prasujących w normalnych lub wysokich temperaturach. Rezultatem jest doskonałe narzędzie o szerokim zakresie zastosowań w budownictwie i dekoracji.

Grzejniki

Wszelkie garaże prefabrykowane z płyt warstwowych są obiektami o podwyższonym zagrożeniu pożarowym. Z tego powodu przy ich zakupie tak ważne jest, aby zainteresować się rodzajem zastosowanej w nich izolacji. Wełna mineralna jest uważana za najlepszy rodzaj izolacji. Jest trwały, ognioodporny i przyjazny dla środowiska, ponieważ nawet w warunkach wysokiej temperatury wyklucza uwalnianie się toksyn, które są szkodliwe dla środowiska i niebezpieczne dla zdrowia ludzkiego.

Żywotność pianki poliuretanowej i styropianowej jest krótsza niż wełny mineralnej. Ich zgodność z zasadami bezpieczeństwa przeciwpożarowego wynika z użycia w produkcji surowców z dodatkiem impregnatów ognioodpornych, które przyczyniają się do samogasnącego materiału izolacyjnego. Ale izolacja polimerowa ma doskonałą, prawie 100% wodoodporność. Natomiast higroskopijna wełna mineralna musi być dobrze chroniona przed wilgocią.Należy pamiętać, że podczas spalania polimery uwalniają toksyny.

Jeśli chodzi o piankę poliizocyjanurową, ten innowacyjny izolator ciepła posiada wszystkie zalety włókna bazaltowego (wełny mineralnej) i wypełniaczy polimerowych, ale nie ma ich wad. Za zakup takich paneli trzeba będzie zapłacić 1,5 raza więcej.

Okładzina zewnętrzna

Zupełnie inny jest zasięg „kanapek”.

Okładzina wykonana jest z następujących materiałów:

- Dekoracyjne ognioodporne tworzywo konstrukcyjne laminowane papierem "Manminita".

- Płyta pilśniowa trudnopalna.

- Cienkie blachy stalowe ocynkowane z wykończeniową ochronną powłoką polimerową.

- Taśmy ze stali ocynkowanej.

- Blachy aluminiowe.

- Sklejka odporna na wilgoć.

- Arkusze stopowe.

Stalowe lub aluminiowe panele, których metalowe ściany są ocynkowane lub pokryte ochronnymi polimerami: poliestrem, plastizolem, polidifluoromianem, puralem (Pural), cieszą się stabilnym popytem. Dzięki takim powłokom panele nie boją się uszkodzeń mechanicznych, korozji, agresywnych środków chemicznych czy walcowania blachy.

Do budowy ram stosuje się kanapki wyłożone płytą o ukierunkowanych włóknach (OSP). Należy pamiętać, że ich garaż będzie wymagał bocznicy lub wykończenia jakąś podszewką.

Obszar zastosowań

Zgodnie z przeznaczeniem płyty warstwowe to:

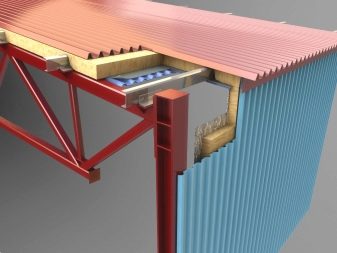

- Pokrycie dachowe, z którego montowane są dachy izolowane. Ich zewnętrzna strona wykonana jest z profilu reliefowego, co umożliwia uporządkowanie odpływu. Do połączenia używa się zamków.

- Ściana - tworzą ściany w ramie nośnej. Mocowanie sąsiednich płyt do siebie odbywa się za pomocą połączenia na pióro i wpust, co umożliwia szybki montaż „pudełka”.

Ci, którzy mają czas i niezbędne umiejętności konstrukcyjne, są w stanie poradzić sobie z samodzielną konstrukcją autoboxa z płyt warstwowych. Wszyscy inni powinni rozważyć zakup gotowego zestawu do budowy garażu do montażu pod klucz od niezawodnego producenta.

Projekt

Wykorzystanie gotowego zestawu paneli ocieplonych, ram metalowych, łączników i elementów dodatkowych do budowy garażu prefabrykowanego-projektanta to najprostsze i najbardziej opłacalne rozwiązanie. Rzeczywiście, podczas montażu wystarczy kierować się schematem i postępować zgodnie z zaleceniami producenta, a nie tracić czasu na projektowanie pudełka, kupowanie metalu, cięcie i regulację elementów.

Na rynku dostępne są wszystkie rodzaje garaży modułowych, różniących się konfiguracją, liczbą miejsc parkingowych, wielkością samego budynku i wjazdu, rodzajem dachu - jedno lub dwuspadowe. Standardową konstrukcję można uzupełnić o wzmocnioną podstawę, izolowane bramy, drzwi, okna z podwójnymi szybami.

Pomimo tego, że składany autobox nie jest strukturą kapitałową, ma cechy funkcjonalne konwencjonalnej konstrukcji do przechowywania pojazdów. Mobilna konstrukcja posiada wszystkie niezbędne systemy łączności i systemów, dzięki którym pojazd może być w pełni serwisowany. Główną zaletą prefabrykowanego pudełka wyłożonego kanapkami jest możliwość wielokrotnego użytku montażu, demontażu i transportu, co nie wpływa na jego walory użytkowe i wygląd.

Zalety i wady

Każdy nowoczesny materiał budowlany ma zarówno mocne, jak i słabe strony. Płyty warstwowe nie są wyjątkiem.

Zalety:

- Duża szybkość budowy, która pomaga skrócić jej czas o 10 lub więcej razy - wyraźnie pokazują to prefabrykowane modułowe autoboxy.

- Możliwość montażu kanapek z pianki poliuretanowej w każdych warunkach pogodowych, wykluczających gromadzenie się wilgoci i odpornych na ujemne temperatury.

- Bezproblemowy transport i obniżenie kosztów transportu materiałów budowlanych, ponieważ panele wyróżnia nie tylko wytrzymałość, ale również stosunkowo niska waga.

- Zmniejszono obciążenie podstawowe co najmniej 100 razy. Z tego powodu nie ma potrzeby badania gruntu przed budową i można zaoszczędzić na budowie konstrukcji nośnej kapitału.

- Wyeliminuj potrzebę dodatkowego wykończenia, ponieważ deski są produktem fabrycznym, całkowicie gotowym do użycia. Kanapki elewacyjne mają idealną powierzchnię, która po prostu nie wymaga wykończeń wewnętrznych i zewnętrznych.

- Higiena: odporność na uszkodzenia przez grzyby czy pleśń, dzięki czemu wykorzystywane są do budowy obiektów przemysłu spożywczego i gastronomii publicznej.

- Niskie współczynniki pochłaniania wilgoci, nawet w warunkach nieszczelności na styku płyt ze sobą, nie przekroczą 3%.

Osobno należy powiedzieć o doskonałych właściwościach termoizolacyjnych tego materiału. Rdzeń z wełny bazaltowej, uwzględniający grubość przekładki 15 cm, zapewnia taką samą izolację termiczną jak zwykły mur ceglany o grubości 90 cm, co pozwala na obniżenie kosztów ogrzewania budynku podczas jego eksploatacji.

W recenzjach użytkownicy prefabrykowanych boksów garażowych często zauważają, że przechowywanie auta w ciepłym i co ważne suchym garażu, w którym dzięki przemyślanemu systemowi wentylacji utrzymywana jest minimalna wilgotność, wydłuża się żywotność części i podzespołów. I o wiele wygodniej jest utrzymywać lub naprawiać „żelaznego konia” w ciepłym pudełku niż w zimnym pomieszczeniu.

Wady obejmują:

- Krótka żywotność - około 45-50 lat. Chociaż według zapewnień producentów stal ocynkowana stosowana jako powłoka płyt warstwowych ma wysokie właściwości fizyczne i techniczne. Dodatkowo ochronę samej powłoki zapewnia podkład w połączeniu z powłoką antykorozyjną i polimerową. To, czy warto na tym polegać, zależy od Ciebie.

- Brak możliwości zamontowania na ścianach ponadwymiarowych półek na zawiasach lub innych ciężkich konstrukcji meblowych.

- Konieczność kontrolowania stanu elementów blokujących kanapki podczas montażu w niskich temperaturach.

- Brak „odporności na wandalizm”, jak w konstrukcjach żelbetowych czy murowanych, przez co istnieje ryzyko stłuczenia lub mechanicznego uszkodzenia powierzchni – odpryski, zarysowania.

- Zastosowanie płyt z włókien bazaltowych koniecznie wymaga dobrej wentylacji. W przeciwieństwie do materiałów jednorodnych, kanapki z wełny mineralnej mają najgorszą izolacyjność termiczną.

- Prawdopodobieństwo przeciągu z powodu pęknięć w obszarach łączenia sąsiednich paneli w przypadku naruszenia schematu montażu i zamrożenia połączeń konstrukcji w mroźną pogodę.

- Dość wysoki koszt budowy, ale ponieważ kupowanie tego samego betonu, cegły lub wysokiej jakości tarcicy jest droższe niż kanapki, wszystko to jest względne.

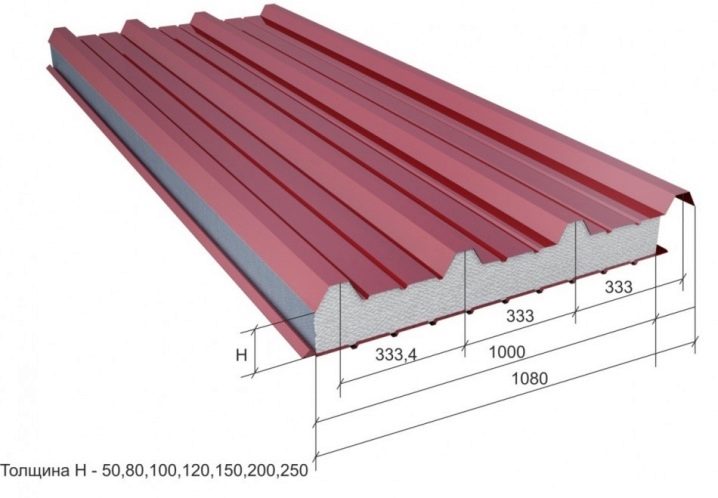

Jak obliczyć?

Opracowując projekt autoboxa i wybierając wielkość przyszłej konstrukcji, wygodnie jest zacząć od typowych rozmiarów kanapek, aby nie przeciąć materiału ponownie podczas procesu instalacji. Ich długość waha się w granicach 2-12 m, minimalna szerokość robocza wynosi 0,5 m, a maksymalna - 1,2 m. Grubość produktu dobierana jest na podstawie lokalnych warunków klimatycznych.

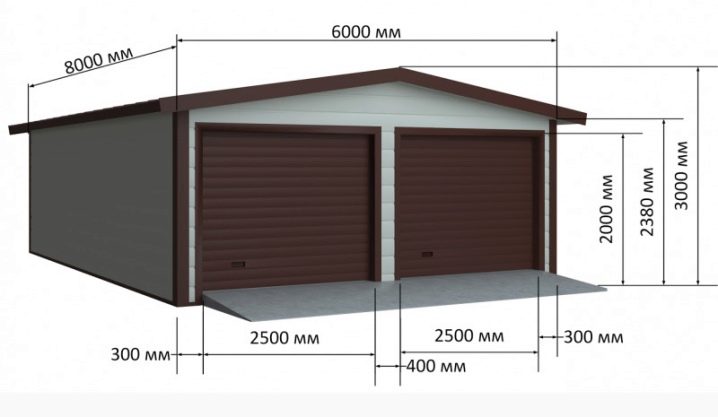

Jeden średni samochód jest umieszczony w autoboxie o wymiarach 4x6x3 m (szerokość * długość * wysokość) oraz z bramą o wymiarach 3x2,25 m. Oblicz ilość kanapek potrzebnych do jego budowy pod warunkiem wypełnienia paneli ściennych wełną mineralną (grubość 100 ) , o wymiarach 1160x6500 (szerokość robocza*długość) i powierzchni 7,54 m2.

Aby obliczyć powierzchnię powierzchni pionowych, użyj wzoru:

ściany S = 2 (4 + 6) x 3 - (3 x 2,25) = 53,25 m2

Aby obliczyć wymaganą ilość materiału:

m = S ściany ÷ S jednej warstwy = 53,25 ÷ 7,54 = 7,06 m2

Oznacza to, że potrzeba 7 paneli.

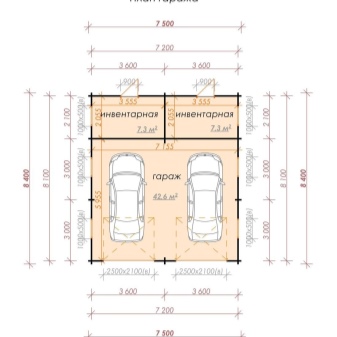

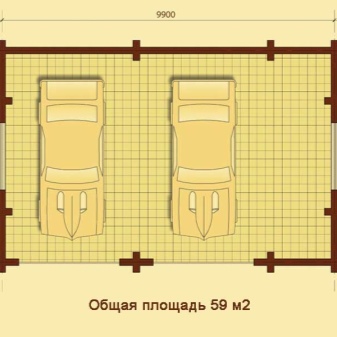

Budowa garażu na dwa samochody na zasadzie „dużo to nie mało” jest błędem.Pusta przestrzeń oznacza marnowanie pieniędzy. Właściwe podejście do budowy implikuje jasne określenie optymalnego rozmiaru pudełka na 2 samochody z ich późniejszym włączeniem do projektu i oszacowaniem kosztów.

Budując boks garażowy podwójny zakłada się, że jedno miejsce parkingowe zgodnie z przepisami budowlanymi ma minimalne wymiary gabarytowe:

- Szerokość - 2,3 metra.

- Długość 5,5m.

- Wysokość - 2,2 m (uwzględniając wysokość pojazdu).

Główną wytyczną przy obliczaniu wszystkich rozmiarów boksów garażowych są wymiary pojazdów, które mają być w niej przechowywane.

Należy zauważyć że:

- Wymagane jest pozostawienie 60-80 cm pomiędzy ścianami bocznymi skrzyni a drzwiami auta, tak aby można było swobodnie wychodzić z auta bez uderzania i rysowania drzwi.

- Każdy układ garażu zakłada odstęp między pojazdem o szerokości równej szerokości do końca otwartych drzwi auta z marginesem 15-20 cm. W opinii doświadczonych właścicieli samochodów najwygodniej jest ustawić pojazdy na odległość 90 cm od siebie, co pozwala na spokojne otwieranie drzwi bez obawy o ich integralność.

- Przód i tył auta również potrzebują miejsca do przejścia, co zapewnia wygodę przemieszczenia użytkownika w dowolne miejsce autoboxa, bez obijania się ubrania o samochód czy ściany. Warunek ten spełnia pasaż 50-60 cm.

Aby obliczyć wysokość budynku dla dogodnej lokalizacji w jego wnętrzu, należy dodać 50 cm do średniego wzrostu człowieka - 175 cm. Szerokość bramy określa się na podstawie szerokości pojazdu plus 0,8 m (po 0,4 m po prawej stronie i w lewo).

Kierując się tymi wymiarami, dokonuje się dokładnego obliczenia rozmiaru pudełka na 2 samochody, a następnie, stosując powyższy wzór, oblicza się wymaganą ilość materiału budowlanego. W podobny sposób przeprowadza się kalkulację wielkości dużego garażu, takiego jak mini hangar na 3 lub 4 samochody.

Oto wymiary gotowych boksów modułowych z różną ilością miejsc parkingowych i tym samym wymiarem bramy 3x2,25m.

Wymiary:

- Garaż podwójny - 8x6x3m.

- Garaż czteroosobowy z dwiema bramami - 8x10x3m.

- Garaż czteroosobowy z dwoma wjazdami - 8x10x5m.

Jedną z zalet samodzielnej budowy garażu jest wybór dowolnej wielkości budynku z uwzględnieniem własnych potrzeb. Może to być pojemna skrzynia garażowa o wymiarach 6x12 m o rozbudowanej funkcjonalności, w której można przechowywać nie tylko dwa samochody, ale wykorzystać część lokalu jako mini-warsztat lub warsztat. W tym przypadku za podstawę przyjmuje się projekt typowego pudełka, a jego wymiary są zwiększane w zależności od wykonywanego zadania. Wysokość budynku od strony wejścia wynosi 3,6m, a od strony tylnej 2,2m.

Kolejnym praktycznym i opłacalnym rozwiązaniem jest dwukondygnacyjna skrzynka garażowa., na przykład o wymiarach 5x4x6 m. Wielu kierowców lubi spędzać większość wolnego czasu w garażu, zapraszać tam znajomych, a nawet nocować. Na taką rozrywkę najlepiej nadaje się przestronne drugie piętro, w którym można wyposażyć salon w kino domowe, salę bilardową itp. Jeśli chcesz, możesz wykonać dobudówkę, w której znajdzie się kabina prysznicowa i łazienka.

Przygotowanie strony

Aby zainstalować garaż z płyt warstwowych, nie jest wymagany solidny fundament, co automatycznie oszczędza właścicielowi konieczności kopania dołu i wydawania pieniędzy na zakup centrów mieszanki betonowej. Jeśli planowana jest budowa w wiejskim domu lub w okolicy, to w wybranym miejscu należy usunąć roślinność, usunąć darń i wyrównać ziemię. Do zainstalowania autoboxa wymagane będzie wypełnienie żwirem lub wybetonowana powierzchnia.

Jak zbudować?

Każdy, kto rozumie konstrukcję i technologię obróbki metalu, będzie mógł zbudować skrzynkę garażową wyłożoną płytami warstwowymi, która niewiele ustępuje gotowym rozwiązaniom.W przypadku samodzielnej konstrukcji wymagane będzie szczegółowe opracowanie projektu i stworzenie rysunku autoboxa. Konstrukcja składa się z ramy, do wykonania której zastosowano profil stalowy (kątowniki równokołnierzowe, gorącowalcowane 75x75, ceownik 140x60), zabetonowany w fundamencie.

Jeśli plany obejmują demontaż pudełka, to bez betonowania stojaków części ramy w fundamencie i łączenia kanapek za pomocą gwintowanych łączników zamiast spawanych. Przy montażu prefabrykowanych rozpór do podłoża za pomocą płyt wsporczych są one przykręcane do kotew rozporowych (średnica gwintu śruby od 14 do 16 mm), betonowane na głębokość 50-80 cm Zaletą tego rozwiązania jest łatwy demontaż panelu z późniejszym demontażem ramy.

Jeśli zamierzasz dołączyć garaż do domu, musisz przestrzegać pewnych zasad i spełnić szereg wymagań:

- Najważniejszą rzeczą jest uzyskanie oficjalnego pozwolenia od odpowiedniego organu. Ponieważ informacje o nieruchomościach są zawarte w Rosreestr, należy mieć świadomość, że nielegalne przekształcenia obiektu mieszkalnego wykluczają następnie możliwość zawierania transakcji z taką nieruchomością.

- Ustaw przedłużenie garażu po prawej lub lewej stronie głównego budynku.

- Niepożądane jest budowanie dobudówki na fundamencie o mniejszej głębokości niż u podstawy budynku mieszkalnego. Jeśli gleba pęcznieje, spowoduje to zauważalną deformację obu budynków.

- Idealnie byłoby, gdyby budowa garażu i domu odbywała się w tym samym czasie. Zaletami tego rozwiązania jest ogólna konstrukcja nośna podziemna, a jednocześnie skurcz betonu i osiadanie gruntu.

- Zaleca się wyposażenie autoboxa w dwa wyjścia: jedno komunikuje się bezpośrednio z domem, drugie prowadzi na ulicę.

- Wspólna ściana musi być zaizolowana niepalnym materiałem, ponieważ nadbudowa jest obiektem o zwiększonym zagrożeniu pożarowym. Z tego samego powodu skrzynka musi być wyposażona w alarm przeciwpożarowy.

Fundacja

Przed wykonaniem jakichkolwiek prac wykopaliskowych musisz dokonać oznaczenia terenu pod budowę. Najłatwiej rozwiązać ten problem za pomocą wbitych w ziemię kołków i sznurka. Rozciągnięty sznurek tworzy prostą linię. Przyjrzyjmy się, jak zainstalować podstawę listwy.

Kolejność pracy:

- Kopanie rowu. Wzdłuż obwodu terenu i pośrodku przyszłego budynku wykopany jest rów o głębokości 0,4 mi szerokości 0,4 m. W warunkach niestabilnego gruntu głębokość fundamentu zwiększa się za pomocą pali śrubowych lub podstawa kolumnowo-paskowa.

- Stworzenie poduszki piaskowo-żwirowej. Mokry piasek jest najpierw zasypywany i ubijany tak, aby uzyskać jednolitą warstwę o grubości 10-15 cm, a następnie warstwę piasku pokrywa się żwirem o podobnej grubości. Gdy zamarzający grunt pęcznieje, poduszka działa jak amortyzator, neutralizując odkształcenia podłoża betonowego.

- Produkcja szalunków. W tym celu z obrzynanych desek wybija się małe tarcze o szerokości 15-20 cm, a za pomocą przekładek, ograniczników i skarp wzdłuż krawędzi rowu montuje się szalunki.

- Organizacja izolacji. Aby to zrobić, użyj gęstego polietylenu lub pokrycia dachowego. Materiał izolacyjny jest rozłożony na dnie rowu, całkowicie pokrywając ściany i szalunki od wewnątrz.

- Wzmocnienie podstawy. Strukturę wolumetryczną tworzą pręty wzmacniające, które składają się z czterech połączonych ze sobą prętów. Słupy fundamentowe są również wzmocnione zbrojeniem. Elementy łączące wykonane są z fragmentów zbrojenia, spawane lub mocowane drutem.

- Układanie konstrukcji metalowych. Prawidłowy montaż konstrukcji metalowej w wykopie oznacza umieszczenie jej na niewielkiej elewacji, która jest zbudowana z fragmentów cegły lub innego odpowiedniego materiału, a nie na dnie wykopu.

- Wylewanie betonu.Wylewaniu roztworu betonu towarzyszy tworzenie się pęcherzyków powietrza, które należy usunąć poprzez spięcie nieutwardzonej mieszanki dowolnym równym przedmiotem - prętem, prętem, kijem.

Na koniec płynny podkład wyrównuje się wzdłuż górnej krawędzi i pozostawia na 24 godziny. Po dniu podstawa jest pokryta folią. W sezonie wiosenno-letnim twardnienie mieszanki betonowej trwa 3-4 tygodnie, natomiast w warunkach niskich temperatur trwa to nawet półtora miesiąca.

Możesz również wykonać fundament z płyty.

Procedura:

- Wykop dół 0,3 m.

- Gleba jest wyrównana, podstawa ubita.

- Piasek wlewa się do równej warstwy, następnie tworzy warstwę żwiru. Grubość obu warstw wynosi 0,1 m.

- Deskowanie jest wykonane i zainstalowane.

- Dół pokryty jest folią z folii z wystarczającym marginesem na ścianach.

- Para krat metalowych wykonana jest ze zbrojenia o rozmiarze oczka 15x15.

- Umieść kratki w dole na cegłach. Siatki są również oddzielone od siebie cegłami szachownicy.

- Wylewa się beton. Do równomiernego nalewania stosuje się rękaw, przez który podawany jest roztwór.

- Rozprowadza się nieutwardzony beton. Po 24 godzinach przykryj folią.

Aby zapewnić równomierne utwardzenie, baza jest zwilżana przez tydzień. Dalsze prace budowlane można rozpocząć po 3 lub 4 tygodniach.

Konstrukcja ramy

Trzeba powiedzieć, że do wykonania ramy nadaje się nie tylko metal, ale także drewno. Drewniana rama wykonana jest z belek od 100 do 100. Drewno wymaga wstępnej obróbki kompozycją antyseptyczną i przeciwgrzybiczą. Do mocowania i łączenia prętów użyj metalowych podkładek i narożników.

Konstrukcja ramy metalowej, jak już wspomniano, wiąże się z zastosowaniem profilu stalowego. Możesz użyć narożników lub prostokątnej rury. Elementy konstrukcyjne są ze sobą spawane lub skręcane śrubami. Potrzebne będzie również kilka ocynkowanych profili w kształcie litery U, do mocowania lub łączenia, które są używane nity lub wkręty samogwintujące.

Przed zainstalowaniem stojaków z metalową ramą fundament jest pokryty dwiema warstwami pokrycia dachowego, aby stworzyć hydroizolację. Mocowanie do podstawy rygla cokołowego odbywa się za pomocą kotew i kołków do pracy z twardymi materiałami. Staranne wyważenie podstawy wzdłuż osi pionowej i poziomej jest kluczem do uzyskania prawidłowej geometrii całej części ramy.

Montaż stojaków łożyskowych odbywa się od rogu. Montaż regałów pośrednich z nadprożem poziomym odbywa się w regularnych odstępach 0,5-0,8 m. Zasadniczo regały w konstrukcjach metalowych można umieszczać w maksymalnej odległości 3 m.

Każda ściana jest montowana na płaskiej podstawie., a następnie zmontowane elementy wystarczy podnieść, aby zamocować je w narożach metalowej ramy i piwnicy konstrukcji garażu. Rama dachu jest montowana i instalowana w ten sam sposób. Kiedy konstrukcja jest zmontowana, musisz upewnić się, że zespół jest integralny, wytrzymały i niezawodny. Następnie możesz przystąpić do montażu płyt warstwowych.

Montaż końcowy

Przed pokryciem konstrukcji fundament jest pokryty plastikowym materiałem izolacyjnym, aby wykluczyć możliwość stykania się krawędzi płyt z podstawą.

Montaż pionowy paneli odbywa się poprzez mocowanie ich do górnego i dolnego profilu za pomocą wkrętów samogwintujących. Kanapki mocowane są za pomocą specjalnych wkrętów samogwintujących, które mają uszczelkę obok podkładki prasującej. Wkręca się je wyraźnie pod kątem prostym, aby uniknąć tworzenia szczelin, które zapewniają bezpośredni dostęp wilgoci do izolacji paneli. Aby dodatkowo wzmocnić płyty i stworzyć niezawodną warstwę hydroizolacyjną, połączenia, podobnie jak połączenia zamków, są pokryte uszczelniaczem.

Panele warstwowe zaczynają być montowane od rogów metalowej ramy. Pierwsza płyta służy jako prowadnica dla sąsiednich paneli, zawsze ją wyrównując.Zastosowanie docisku ułatwia zadanie wypoziomowania płyt i przyspiesza proces wykonywania ścian. Spoiny pachwinowe zamykane są specjalnymi elementami stalowymi. Po zainstalowaniu wszystkich płyt przystępują do prac izolacyjnych i izolacyjnych. Montaż pasków odbywa się na połączeniach kanapek i listwy chroniącej przed wilgocią (odpływ piwnicy) na styku piwnicy i ścian.

Pokrycie paneli dachowych autoboxa oznacza stworzenie zwisu wystającego poza dach maksymalnie o 30 cm, który jest potrzebny do montażu rynien. Do maskowania pęknięć lub szczelin stosuje się specjalne elementy profilowe.

Pomocne wskazówki

Wskazówki dotyczące pracy z płytami warstwowymi:

- Wkręty samogwintujące należy wkręcać w wystające części profili okładzinowych, a nie w miejsca „zagłębień”. Optymalna odległość między łącznikami wynosi do 30 cm.

- Konieczne jest dociśnięcie śrub z taką siłą, aby uzyskać jedynie nieznaczne odkształcenie podkładki silikonowej. Nie można go całkowicie wcisnąć, ponieważ pozbawia to strukturę jej właściwości „oddychających”. Z tego samego powodu na łączeniach kanapek konieczne jest zachowanie minimalnych szczelin termicznych.

- Folia ochronna jest usuwana z desek po zakończeniu wszystkich prac budowlanych. Jeśli to zaniedbasz, prędzej czy później spowoduje to powstawanie wilgoci.

- Używanie drabiny lub innego przedmiotu do podparcia paneli podczas montażu zwiększa ryzyko uszkodzenia drogiego materiału. Naruszenie integralności powłoki polimerowej, która chroni zewnętrzną metalową część kanapki, zmniejsza odporność na korozję metalu, który może rdzewieć.

- Doświadczeni rzemieślnicy, którzy od kilku lat zajmują się płytami warstwowymi, polecają do ich cięcia wyrzynarkę ze specjalnym ostrzem. Jakość cięcia wykonanego przez szlifierkę będzie niższa.

Możesz obejrzeć instalację garażu z płyt warstwowych w poniższym filmie.

Komentarz został wysłany pomyślnie.