Rozmiary arkuszy poliwęglanowych

Poliwęglan to nowoczesny materiał polimerowy, który jest prawie tak przezroczysty jak szkło, ale 2-6 razy lżejszy i 100-250 razy mocniejszy.... Pozwala tworzyć projekty, które łączą w sobie piękno, funkcjonalność i niezawodność.

Są to przezroczyste dachy, szklarnie, witryny sklepowe, przeszklenia budynków i wiele innych. Przy budowie dowolnej konstrukcji ważne jest wykonanie prawidłowych obliczeń. A do tego musisz wiedzieć, jakie są standardowe wymiary paneli poliwęglanowych.

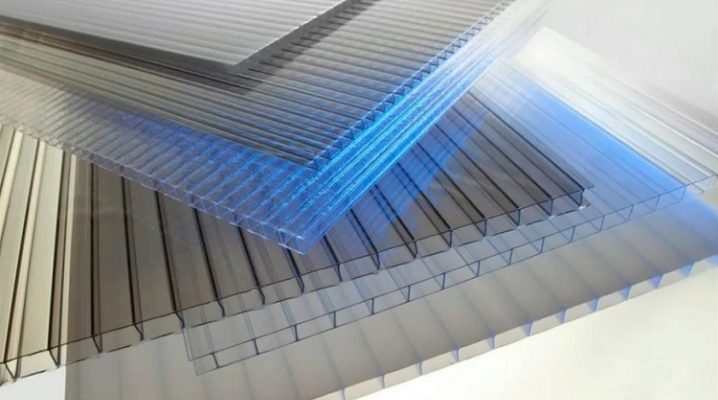

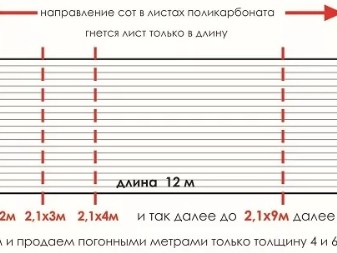

Wymiary arkuszy o strukturze plastra miodu

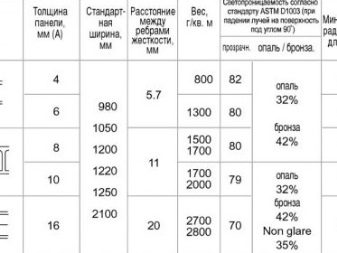

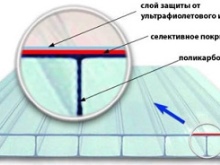

Poliwęglan komórkowy (inne nazwy - strukturalny, ceowy) to panele wykonane z kilku cienkich warstw tworzywa sztucznego, spięte wewnątrz pionowymi mostkami (usztywniaczami). Usztywniacze i warstwy poziome tworzą puste komórki. Taka konstrukcja w przekroju bocznym przypomina plaster miodu, dlatego materiał otrzymał swoją nazwę. To właśnie specjalna struktura komórkowa nadaje panelom zwiększone właściwości akustyczne i termoizolacyjne. Jest zwykle produkowany w postaci prostokątnego arkusza, którego wymiary reguluje GOST R 56712-2015. Wymiary liniowe typowych arkuszy są następujące:

- szerokość - 2,1 m;

- długość - 6 m lub 12 m;

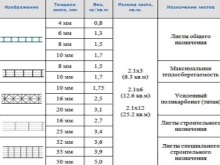

- opcje grubości - 4, 6, 8, 10, 16, 20, 25 i 32 mm.

Odchylenie rzeczywistych wymiarów materiału od deklarowanych przez producenta długości i szerokości jest dozwolone nie więcej niż 2-3 mm na 1 metr. Pod względem grubości maksymalne odchylenie nie powinno przekraczać 0,5 mm.

Z punktu widzenia doboru materiału najważniejszą cechą jest jego grubość. Jest to ściśle związane z kilkoma parametrami.

- Liczba warstw plastiku (zwykle 2 do 6). Im ich więcej, tym grubszy i mocniejszy materiał, tym lepsze jego właściwości dźwiękochłonne i termoizolacyjne. Tak więc wskaźnik izolacyjności akustycznej materiału 2-warstwowego wynosi około 16 dB, współczynnik odporności na przenikanie ciepła wynosi 0,24, a dla materiału 6-warstwowego wskaźniki te wynoszą odpowiednio 22 dB i 0,68.

- Lokalizacja usztywnień i kształt komórek. Od tego zależy zarówno wytrzymałość materiału, jak i stopień jego elastyczności (im grubszy arkusz, tym mocniejszy, ale gorzej się wygina). Komórki mogą być prostokątne, krzyżowe, trójkątne, sześciokątne, o strukturze plastra miodu, faliste.

- Grubość usztywniacza. Od tej cechy zależy odporność na naprężenia mechaniczne.

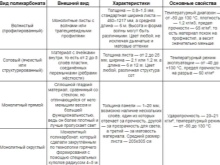

Na podstawie stosunku tych parametrów rozróżnia się kilka odmian poliwęglanu komórkowego. Każdy z nich najlepiej nadaje się do swoich zadań i ma własne typowe standardy grubości blachy. Najpopularniejsze to kilka rodzajów.

- 2H (P2S) - arkusze 2 warstw tworzywa sztucznego, połączone prostopadłymi mostkami (usztywniaczami), tworząc prostokątne komórki. Zworki znajdują się co 6-10,5 mm i mają przekrój od 0,26 do 0,4 mm. Całkowita grubość materiału wynosi zwykle 4, 6, 8 lub 10 mm, rzadko 12 lub 16 mm. W zależności od grubości nadproży mkw. m materiału waży od 0,8 do 1,7 kg. Oznacza to, że przy standardowych wymiarach 2,1x6 m arkusz waży od 10 do 21,4 kg.

- 3H (P3S) Jest panelem 3-warstwowym z prostokątnymi komórkami. Dostępne w grubościach 10, 12, 16, 20, 25 mm. Standardowa grubość nadproży wewnętrznych to 0,4-0,54 mm. Waga 1 m2 materiału wynosi od 2,5 kg.

- 3X (K3S) - panele trójwarstwowe, wewnątrz których znajdują się zarówno proste, jak i dodatkowe usztywnienia skośne, dzięki którym ogniwa nabierają kształtu trójkąta, a sam materiał - dodatkowa odporność na naprężenia mechaniczne w porównaniu z blachami typu „3H”.Standardowa grubość blachy - 16, 20, 25 mm, ciężar właściwy - od 2,7 kg/m2. Grubość głównych usztywnień wynosi około 0,40 mm, dodatkowych 0,08 mm.

- 5N (P5S) - panele składające się z 5 warstw tworzywa sztucznego z prostymi żebrami usztywniającymi. Typowa grubość - 20, 25, 32 mm. Ciężar właściwy - od 3,0 kg/m2. Grubość nadproży wewnętrznych wynosi 0,5-0,7 mm.

- 5X (K5S) - 5-warstwowy panel z prostopadłymi i ukośnymi wewnętrznymi przegrodami. W standardzie blacha ma grubość 25 lub 32 mm i ciężar właściwy 3,5-3,6 kg/m2. Grubość nadproży głównych wynosi 0,33-0,51 mm, nachylonych - 0,05 mm.

Wraz ze standardowymi gatunkami według GOST producenci często oferują własne projekty, które mogą mieć niestandardową strukturę komórkową lub specjalne cechy. Na przykład oferowane są panele o większej odporności na uderzenia, ale jednocześnie lżejsze niż standardowe opcje. Oprócz marek premium istnieją przeciwnie warianty typu lekkiego - o zmniejszonej grubości usztywnień. Są tańsze, ale ich odporność na naprężenia jest mniejsza niż typowych blach. Oznacza to, że gatunki różnych producentów, nawet o tej samej grubości, mogą różnić się wytrzymałością i wydajnością.

Dlatego przy zakupie należy to wziąć pod uwagę, wyjaśniając producentowi nie tylko grubość, ale wszystkie cechy konkretnego arkusza (gęstość, grubość usztywnień, rodzaj ogniw itp.), Jego przeznaczenie i dopuszczalne obciążenia.

Wymiary materiału monolitycznego

Poliwęglan monolityczny (lub formowany) występuje w postaci prostokątnych arkuszy z tworzywa sztucznego. W przeciwieństwie do plastra miodu mają całkowicie jednorodną strukturę, bez pustych przestrzeni wewnątrz. Dlatego wskaźniki gęstości paneli monolitycznych są znacznie wyższe, odpowiednio wyższe wskaźniki wytrzymałości, materiał jest w stanie wytrzymać znaczne obciążenia mechaniczne i wagowe (odporność na obciążenia ciężarem - do 300 kg na m2, odporność na wstrząsy - 900 do 1100 kJ / kw. M). Takiego panelu nie da się rozbić młotkiem, a wzmocnione wersje o grubości od 11 mm wytrzymują nawet kulę. Co więcej, tworzywo to jest bardziej elastyczne i przezroczyste niż strukturalne. Jedyną rzeczą, w której jest gorszy od komórkowego, są jego właściwości termoizolacyjne.

Monolityczne arkusze poliwęglanowe są produkowane zgodnie z GOST 10667-90 i TU 6-19-113-87. Producenci oferują dwa rodzaje arkuszy.

- Mieszkanie - o płaskiej, gładkiej powierzchni.

- Profilowane - ma pofałdowaną powierzchnię. Obecność dodatkowych żeberek usztywniających (pofałdowań) sprawia, że materiał jest bardziej wytrzymały niż płaska blacha. Kształt profilu może być falisty lub trapezowy o wysokości profilu (lub fali) w zakresie 14-50 mm, długości fali (lub fali) od 25 do 94 mm.

Pod względem szerokości i długości arkusze zarówno płaskiego, jak i profilowanego poliwęglanu monolitycznego większości producentów są zgodne z ogólną normą:

- szerokość - 2050 mm;

- długość - 3050 mm.

Ale materiał jest również sprzedawany w następujących wymiarach:

- 1050x2000mm;

- 1260 × 2000 mm;

- 1260 × 2500 mm;

- 1260 × 6000 mm.

Standardowa grubość arkuszy monolitycznego poliwęglanu zgodnie z GOST mieści się w zakresie od 2 mm do 12 mm (rozmiary podstawowe - 2, 3, 4, 5, 6, 8, 10 i 12 mm), ale wielu producentów oferuje szersze zasięg - od 0,75 do 40 mm.

Ponieważ struktura wszystkich arkuszy monolitycznego tworzywa sztucznego jest taka sama, bez pustych przestrzeni, to wielkość przekroju (czyli grubość) jest głównym czynnikiem wpływającym na wytrzymałość (podczas gdy w materiale komórkowym wytrzymałość jest silnie zależne od struktury wewnętrznej).

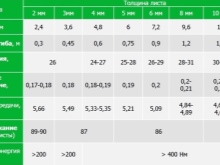

Prawidłowość jest tu standardowa: proporcjonalnie do grubości zwiększa się gęstość płyty, odpowiednio zwiększa się wytrzymałość, odporność na ugięcie, nacisk i pękanie. Należy jednak wziąć pod uwagę, że wraz z tymi wskaźnikami wzrasta również waga (np. jeśli 1 m2 panelu 2 mm waży 2,4 kg, to panel 10 mm waży 12,7 kg). Dlatego mocne panele powodują duże obciążenie konstrukcji (fundament, ściany itp.), co wymaga zainstalowania wzmocnionej ramy.

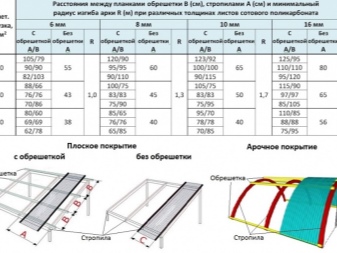

Promień gięcia z uwzględnieniem grubości

Poliwęglan jest jedynym pokryciem dachowym, które dzięki doskonałym wskaźnikom wytrzymałości można łatwo formować i wyginać w stanie zimnym, przyjmując łukowaty kształt. Aby stworzyć piękne konstrukcje promieniowe (łuki, kopuły), nie musisz montować powierzchni z wielu równych fragmentów - możesz same zginać panele poliwęglanowe. Nie wymaga to specjalnych narzędzi ani warunków - materiał można formować ręcznie.

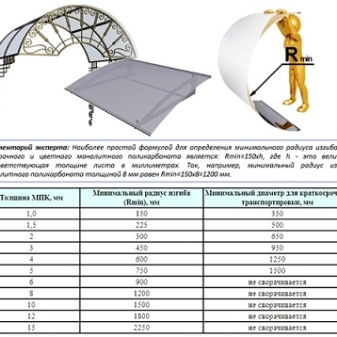

Ale oczywiście nawet przy dużej elastyczności materiału każdy panel można zginać tylko do pewnego limitu. Każdy gatunek poliwęglanu ma swój własny stopień elastyczności. Charakteryzuje się specjalnym wskaźnikiem - promieniem gięcia. Zależy to od gęstości i grubości materiału. Do obliczenia promienia gięcia arkuszy o standardowej gęstości można użyć prostych wzorów.

- Dla poliwęglanu monolitycznego: R = t x 150, gdzie t jest grubością blachy.

- Dla arkusza o strukturze plastra miodu: R = t x 175.

Tak więc, podstawiając do wzoru wartość grubości blachy 10 mm, łatwo jest określić, że promień gięcia blachy monolitycznej o danej grubości wynosi 1500 mm, strukturalny - 1750 mm. A przy grubości 6 mm otrzymujemy wartości 900 i 1050 mm. Dla wygody nie możesz sam liczyć za każdym razem, ale korzystaj z gotowych tabel referencyjnych. W przypadku marek o niestandardowej gęstości promień gięcia może się nieznacznie różnić, dlatego przed zakupem koniecznie sprawdź ten punkt u producenta.

Ale dla wszystkich rodzajów materiałów istnieje wyraźny wzór: im cieńszy arkusz, tym lepiej się wygina.... Niektóre rodzaje arkuszy o grubości do 10 mm są na tyle elastyczne, że można je nawet zwinąć w rolkę, co znacznie ułatwia transport.

Należy jednak pamiętać, że zrolowany poliwęglan można przechowywać przez krótki czas, przy dłuższym przechowywaniu powinien być w formie spłaszczonego arkusza i w pozycji poziomej.

Jaki rozmiar wybrać?

Poliwęglan jest wybierany na podstawie zadań i warunków, w jakich planuje się użycie materiału. Na przykład materiał na poszycie powinien być lekki i mieć dobre właściwości termoizolacyjne, w przypadku dachu powinien być bardzo wytrzymały, aby wytrzymać obciążenie śniegiem. W przypadku obiektów o zakrzywionej powierzchni konieczne jest wybranie tworzywa sztucznego o wymaganej elastyczności. Grubość materiału dobiera się w zależności od obciążenia ciężarem (jest to szczególnie ważne w przypadku dachu), a także od stopnia listwy (materiał musi być umieszczony na ramie). Im większe szacowane obciążenie wagowe, tym grubszy powinien być arkusz. Co więcej, jeśli skrzynka będzie częstsza, grubość arkusza może być nieco mniejsza.

Na przykład dla warunków środkowego pasa dla małego czaszy optymalnym wyborem, biorąc pod uwagę obciążenie śniegiem, jest monolityczny arkusz poliwęglanu o grubości 8 mm z rozstawem listwy 1 m. Ale jeśli zmniejszysz listwę rozstaw do 0,7 m, wówczas można zastosować panele 6 mm. Do obliczeń parametry wymaganej toczenia, w zależności od grubości blachy, można znaleźć w odpowiednich tabelach. Aby poprawnie określić obciążenie śniegiem dla Twojego regionu, najlepiej skorzystać z zaleceń SNIP 2.01.07-85.

Ogólnie rzecz biorąc, obliczenie konstrukcji, zwłaszcza niestandardowego kształtu, może być dość trudne. Czasami lepiej powierzyć to profesjonalistom lub skorzystać z programów budowlanych. Ubezpieczy to przed błędami i niepotrzebnym marnowaniem materiału.

Generalnie zalecenia dotyczące doboru grubości płyt poliwęglanowych są podane poniżej.

- 2-4 mm - powinien być wybierany do lekkich konstrukcji, które nie są obciążone ciężarem: konstrukcje reklamowe i dekoracyjne, lekkie modele szklarni.

- 6-8 mm - panele średniej grubości, dość uniwersalne, stosuje się do konstrukcji narażonych na umiarkowane obciążenia wagowe: szklarnie, wiaty, altany, zadaszenia. Może być stosowany do małych powierzchni dachowych w regionach o niskim obciążeniu śniegiem.

- 10 -12 mm - doskonale nadaje się do szklenia pionowego, tworzenia ogrodzeń i ogrodzeń, budowy ekranów dźwiękochłonnych na autostradach, witrynach sklepowych, markizach i dachach, przeźroczystych wkładek dachowych w rejonach o umiarkowanym obciążeniu śniegiem.

- 14-25mm - mają bardzo dobrą wytrzymałość, są uważane za „wandaloodporne” i służą do tworzenia półprzezroczystych dachów o dużej powierzchni, a także ciągłego przeszklenia biur, szklarni, ogrodów zimowych.

- Od 32 mm - stosowany do prac dekarskich w regionach o dużym obciążeniu śniegiem.

Komentarz został wysłany pomyślnie.