Czym są peletki polietylenowe i gdzie się je stosuje?

W naszym artykule opowiemy o cechach granulowanego polietylenu i zakresie jego zastosowania. Przyjrzyjmy się bliżej sposobom jego produkcji i recyklingu.

Osobliwości

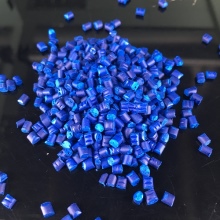

Granulacja jest ostatnim etapem każdego etapu technologicznego wytwarzania polimerów etylenu. Zdecydowana większość polietylenu produkowana jest w postaci granulek, czyli stałych cząstek o określonych wymiarach.

Technika granulacji pomaga rozwiązać jednocześnie trzy problemy:

- wykończenie polimerów - usuwanie pozostałości dodatków i rozpuszczalników chemicznych, poprawa właściwości mechanicznych materiału, odgazowanie, a także homogenizacja;

- nadanie właściwości użytkowych produktu, niezbędne do bardziej racjonalnego wykorzystania polietylenu w tworzeniu wyrobów z tworzyw sztucznych;

- tworzenie materiałów z wszelkiego rodzaju dodatkami zdolnymi do zmienić parametry stabilności chemicznej, gęstości, właściwości optycznych i dielektrycznych polietylenu.

Polietylen w postaci granulek ma znaczne zalety w porównaniu z płatkami i proszkiem.

- Zmniejszenie głośności o połowę (gęstość luzem polietylenu w postaci proszku i granulek wynosi odpowiednio 0,20-0,25 g / cm sześcienny i 0,5-0,6 g / cm sześcienny). Pozwala to znacznie obniżyć koszty magazynowania, przemieszczania i pakowania produktu.

- Wysoka płynność - zastosowanie granulatu nie stwarza problemów podczas pakowania, jak również transportu. Granulaty z tworzyw sztucznych nie przyklejają się do ścianek urządzeń, nie osadzają się w węzłach mechanizmów transportowych, nie elektryzują się i nie tworzą „martwych stref” powodujących niestabilność procesów produkcyjnych i przestoje urządzeń technologicznych.

- Minimalizacja utraty prezentacji - granulat polietylenowy wylewa się w całości z pojemników i mechanizmów załadowczych.

- Niska podatność na fotostarzenie i zniszczenie... Ograniczenie powstawania pyłu podczas produkcji do zera, a co za tym idzie poprawa warunków pracy.

Po wysuszeniu i wszystkich testach na zgodność z wymaganiami jakościowymi produktu granulowany polietylen jest pakowany w worki 25 kg i znakowany. Zgodnie z GOST granulki z partii muszą mieć tę samą geometrię i wielkość we wszystkich kierunkach w zakresie 2–5 mm, być jednakowo zabarwione. Każda partia może zawierać granulki 5–8 mm i 1–2 mm o objętości nieprzekraczającej odpowiednio 0,25% i 0,5%. Elementy z wyraźnymi defektami (obce wtrącenia i szorstka powierzchnia spowodowana degradacją polimeru) są odrzucane.

Obszary zastosowania

Sfera zastosowania granulowanego polietylenu obejmuje ponad 80% wszystkich obszarów zastosowań polietylenu w ogóle. Wymieńmy najczęstsze obszary.

- Produkcja folii o różnych kształtach i rozmiarach... W tym celu granulki są ładowane do specjalnego leja, podgrzewane i mieszane. W wyniku wszystkich manipulacji uzyskuje się stopioną masę. Z niego wytwarzana jest przez wytłaczanie folia o określonej grubości. Wytłaczarka z okrągłą głowicą jest szeroko poszukiwana w przemyśle. Ta metoda pozwala na uzyskanie rękawa, który można wykorzystać do dalszej produkcji torebek.

- Produkcja kontenerów. Materiały opakowaniowe, takie jak garnki, skrzynki, butelki i podobne przedmioty, są produkowane przy użyciu formowania wtryskowego i innych technik formowania. W tym przypadku granulowany polietylen jest formowany próżniowo - ta metoda jest uważana za najbardziej opłacalną ekonomicznie i praktyczną.

- Tworzenie izolacji elektrycznej z polietylenu specjalnych marek kabli. Ta metoda jest podobna do pierwszej: granulki topi się i miesza do uzyskania jednorodności. Materiał izolacyjny o wymaganym kształcie jest następnie wytwarzany w procesie wytłaczania.

- Produkcja spienionego polietylenu (pianka polietylenowa). Jest to jeden z najpopularniejszych materiałów termoizolacyjnych. Do jego uwolnienia stosuje się również stop granulowanych polimerów.

- Produkcja elementów karoserii pojazdów i innych wyrobów wymagających dużej wytrzymałości... W tym celu za pomocą formowania wtryskowego formuje się granulki polietylenu o specjalnych gatunkach.

Granulatory i inny sprzęt

Produkcja granulowanego polietylenu obejmuje kilka etapów.

Początkowo surowiec poddawany jest przygotowaniu, czyli rozdrobnieniu. W zależności od kategorii, do której należy przetwarzany materiał, istnieje kilka rodzajów rozdrabniaczy:

- próbki do folii polimerowych - optymalna dla pozostałości polipropylenu, akrylu, a także nylonu, PVC i innych podobnych produktów w postaci folii;

- młyny - nadaje się do przetwarzania cienkich wyrobów z tworzyw sztucznych, takich jak butelki PET;

- kruszarki - są niezbędne do kruszenia masywnych produktów, takich jak balkony PCV i inne ogólne konstrukcje.

Przygotowane surowce są myte, w tym celu używają „mokrych kruszarek”,

Funkcjonalnie mogą łączyć mielenie surowców z praniem.

Nadmiar wilgoci jest usuwany za pomocą suszarek, z reguły stosuje się je:

- wirówki;

- suszenie gorącym powietrzem;

- suszenie sprężonym powietrzem;

- prasy wirowe;

- separatory wody typu śrubowego.

Rozdrobnione, oczyszczone i wysuszone tworzywa sztuczne mogą zawierać pozostałości polimerów, ponieważ wstępne sortowanie ręczne nie zapewnia 100% separacji... Aby usunąć wszystkie zbędne elementy, w strukturę linii produkcyjnych do przetwórstwa tworzyw sztucznych wprowadzane są specjalistyczne mechanizmy separujące.

Opiszmy najpopularniejsze technologie oddzielania plastikowych wiórów.

- Separacja flotacyjna... Metoda opiera się na różnicy parametrów zwilżania rozdzielanych materiałów. Aby przeprowadzić separację, przygotowana mieszanina trafia do pojemnika z wodą wzbogaconą tlenem. Cząsteczki materiału hydrofobowego natychmiast pokrywane są bąbelkami powietrza i unoszą się na powierzchni. Na dnie zbiornika gromadzą się materiały hydrofilowe.

- Separacja elektrostatyczna. Metoda ta opiera się na różnicy w przewodności elektrycznej i podatności materiałów na akumulację statycznego elektryzowania powierzchni. Podczas obróbki cząstki materiału ulegają intensywnemu mieszaniu, w wyniku tarcia ich powierzchnia ulega silnemu naelektryzowaniu i tym samym nabiera pewnej wielkości ładunku elektrycznego. Separacja pozwala na oddzielenie materiałów o różnych właściwościach w polu elektrycznym.

- Separacja fotometryczna... Działanie tego mechanizmu opiera się na separacji plastiku według właściwości optycznych, czyli odbicia i koloru.

Instalacje tego typu wyposażone są w specjalne emitery sygnałów elektromagnetycznych, a także czujniki o wysokiej czułości.

Ostatnim etapem w każdym procesie wytwarzania granulatu z tworzywa sztucznego jest bezpośrednia granulacja, w tym celu stosuje się granulator polietylenowy. Ten sprzęt pozwala rozwiązać kilka problemów jednocześnie:

- prezentować gotowe produkty;

- do uzyskania materiałów kompozytowych z różnymi dodatkami.

Granulator polietylenu działa podobnie do wytłaczarki.Zawarte w nim plastikowe półfabrykaty są mieszane za pomocą specjalnych ruchomych śrub, a także przechodzą przez strefy różniące się temperaturą ogrzewania. Pod wpływem jej zwiększonych wartości oraz tarcia powstającego podczas mieszania masa zaczyna się topić, a wyjściem są włókna o zadanych parametrach przekroju. Aby zapobiec sklejaniu się, nawadnia się je wodą. Po ich przycięciu specjalnym urządzeniem, przylegającym do określonej długości. To właśnie te segmenty nazywane są granulkami. W celu schłodzenia ogrzane granulki umieszczane są w pierścieniowej rurze wypełnionej wodą, skąd trafiają do wirówki, gdzie masa pozbywa się składnika płynnego. Następnie surowiec trafia do komory suszącej, a w końcowej fazie susz jest transportowany do jednostki napełniającej.

Granulator polietylenu umożliwia przekształcenie masywnego polimeru w mocny i gęsty materiał. Granulki wyjściowe mają jednolity kształt i wielkość, jednolitą strukturę.

Na każdym etapie granulacji obowiązkowa jest kontrola jakości otrzymanego materiału.

Proces recyklingu

W ostatnich latach nastąpił wyraźny wzrost liczby firm produkcyjnych zajmujących się recyklingiem tworzyw sztucznych. I tu chodzi nie tylko o problemy środowiskowe, ale i perspektywy takiego biznesu. Polietylen staje się idealną bazą do tworzenia pojemników na śmieci, wszelkiego rodzaju pojemników domowych, paneli plastikowych i innych przedmiotów.

Recykling folii i worków praktycznie nie sprawia szczególnych trudności, ponieważ ich struktura nie ulega zmianie. Nie można tego jednak powiedzieć o jakości otrzymanego produktu - z każdym cyklem obróbki parametry przezroczystości i kolor granulatu znacznie się pogarszają.

W związku z tym zmniejsza się również zakres dalszego użytkowania.

O tym, jak plastikowe granulki są przetwarzane w domu, możesz dowiedzieć się z poniższego filmu.

Komentarz został wysłany pomyślnie.