Rodzaje i obszary zastosowania posadzek żelbetowych

We współczesnym świecie trudno sobie wyobrazić, że kiedyś ludzie budowali swoje domy tylko z drewna, które nie zawsze było bezpieczne. Wykorzystano również kamień, który był już bardziej wytrzymałym materiałem. Wraz z rozwojem technologii opracowano specjalne konstrukcje, zwane stropami żelbetowymi. Ten wynalazek od dawna cieszy się popularnością. I nie bez powodu, bo ten materiał jest naprawdę trwały i wysokiej jakości. Ceniony jest za stosunkowo szybki i nieskomplikowany montaż oraz długą żywotność. Podłogi żelbetowe, jeśli są odpowiednio obsługiwane, mogą wytrzymać duży ciężar i stać się wiernym pomocnikiem w budowie naprawdę mocnego budynku.

Zalety i wady

Na początek rozważ oczywiste zalety, dla których konsumenci wolą posadzki betonowe.

- Świetne możliwości nośne.

- Okres eksploatacji może sięgać kilku stuleci. Jak wiadomo, w ciągu pierwszych 50 lat po wybudowaniu beton tylko nabiera siły, a potem może służyć więcej niż jednemu pokoleniu mieszkańców budynku.

- Istnieje możliwość wylewania posadzek betonowych o różnych kształtach i rozmiarach. Należy pamiętać, że w szerokich pomieszczeniach konieczne jest zainstalowanie belek, aby zapewnić bardziej niezawodne wsparcie.

- Bezpieczeństwo przeciwpożarowe. Wszyscy wiedzą, że beton się nie pali. Co więcej, w niektórych przypadkach jest nawet w stanie chronić przed otwartym ogniem.

- Na betonowych podłogach nie ma szwów i spoin, co z pewnością przypadnie do gustu właścicielom, którzy chcą dokonywać wysokiej jakości napraw bez zauważalnych wad.

Poniższe punkty można uznać za wady podłogi betonowej.

- Z instalacją płyt występują dość poważne trudności, to znaczy, że wymaga to specjalnych urządzeń. To niewątpliwie komplikuje proces samodzielnego wznoszenia budynku z takiego materiału.

- Znaczna masa płyt żelbetowych może wywierać ogromny nacisk na istniejące wcześniej części gotowej konstrukcji. Pożądane jest, aby budynek był zbudowany wyłącznie z takich płyt.

- Nie będzie działać o każdej porze roku, ponieważ tylko w temperaturach poniżej 5 stopni konieczne jest stosowanie specjalnych środków przeciw zamarzaniu.

Urządzenie budowlane

Najpierw rozważ materiały, które są potrzebne do: wypełnić monolityczną strukturę.

- Armatura. Eksperci radzą preferować taki, którego średnica waha się od 8 do 14 milimetrów, wybór ten zależy od oczekiwanych obciążeń.

- Cement. Pieczątki należy rozpatrywać od M-400.

- Kruszony kamień i piasek.

- Urządzenie, za pomocą którego można spawać różne części okuć.

- Drewno do szalunków.

- Elektryczne narzędzie do cięcia drewna.

Zapoznajmy się z instrukcjami krok po kroku dotyczącymi montażu szalunku. Jego dno może być wykonane z desek o szerokości od 3 do 4 centymetrów lub ze sklejki zabezpieczonej przed wodą o grubości 2 centymetrów. W przypadku ścian po bokach można skorzystać z desek o grubości 2-3 centymetrów. Jeżeli podczas procesu zbierania na deskach powstały pęknięcia, należy je pokryć folią, aby roztwór nie przedostał się na zewnątrz konstrukcji.

Najpierw musisz położyć dolne materiały na płaskiej powierzchni. Do instalacji można skorzystać z belek poprzecznych i podpór, których odstęp nie przekracza 1,2 metra.Ponadto ważne jest, aby jakościowo zamontować ściany po bokach. Szalunek musi być solidnie wykonany, ustawiony poziomo. Cały ten sam film może pomóc w pozbyciu się nieprawidłowości na przyszłej płycie. Spód jest nim pokryty, dzięki czemu powierzchnia jest gładka.

Najlepiej powierzyć pracę z zakresu obliczeń zbrojenia profesjonaliście. Wzmocnienie to proces dwuetapowy. Dolny osadzony jest na plastikowych podstawkach. Siatkę utworzoną ze zbrojenia mocuje się w odległości 150-200 milimetrów za pomocą miękkiego drutu. Zwykle zbrojenie układa się w litej płycie, jednak zdarza się też, że długość nie wystarcza. W takiej sytuacji konieczne jest zachodzenie zbrojenia na zakład, dodatkowy przyrost powinien być równy 40-krotności średnicy pręta. Połączenia muszą być ułożone naprzemiennie, aby zapewnić większą niezawodność. Krawędzie siatki mocowane są wzmocnieniami typu „P”.

Jeśli obszar wylewania jest wystarczająco duży, konieczne jest dodatkowe wzmocnienie. Powstaje z innych, nowych elementów zbrojenia, których wymiary najczęściej wahają się od 50 do 200 centymetrów. Siatka na dole jest wzmocniona w otworze, a górną można bezpieczniej zamocować na ścianach nośnych. W miejscach, gdzie materiały spoczywają na słupach, ważne jest zapewnienie obecności innych elementów wzmacniających konstrukcję.

Konstruktorzy radzą skorzystać z betonu M400 do wylewania (1 część jest liczona dla betonu, piasek stanowi podstawę 2 części, kruszony kamień to 4 części, na całkowitą masę pobieramy wodę). Po udanym wymieszaniu zaprawę wlewa się do szalunku. Musisz zacząć w pewnym zakątku, a skończyć w przeciwnym.

Aby zapobiec tworzeniu się niechcianych pustek w betonie, należy użyć głębokiego wibratora, który pomoże pozbyć się niepotrzebnej przestrzeni wewnątrz. Płytę żelbetową należy wylewać bez przerw, równomiernie, grubość warstwy ok. 9-13 centymetrów. Następnie eksperci wyrównują ostatnią warstwę za pomocą specjalnych urządzeń, podobnych do prostych mopów domowych.

Jak wiadomo, powstała płyta żelbetowa uzyskuje 80% swojej wytrzymałości po co najmniej 3 tygodniach od wykonania powyższych procedur. W związku z tym dopiero po tym okresie możesz pozbyć się szalunku. Jeśli trzeba to zrobić wcześniej, podpory należy pozostawić.

Dopiero po 28 dniach można zacząć używać desek do celów budowlanych. Uważa się, że dokładnie tyle potrzebują do całkowitego wyschnięcia wewnątrz i na zewnątrz. Aby nie stawić czoła pojawieniu się pęknięć, w pierwszym tygodniu po wylaniu beton musi być stale zwilżany, nawadniany wodą. Aby zatrzymać wilgoć, niektórzy ludzie pokrywają gotowe i zalane wodą płyty żelbetowe jutą lub gęstą folią.

Wyświetlenia

Płyty żelbetowe, jako elementy budowlane pełniące funkcję ścian budynku, mają swoje własne cechy, dzielą się na kilka typów i posiadają własne klasyfikacje. Płyty żelbetowe monolityczne są kesonowe, bezdźwigarowe lub mogą mieć zakładkę żebrowaną (przy wyborze elementów płaskich kupujący preferują często żebrowane). Często stosuje się również płyty belkowe wykonane z betonu. Ten typ jest używany na przykład w piwnicy pewnego budynku. Przyjrzyjmy się każdemu z typów i typów osobno.

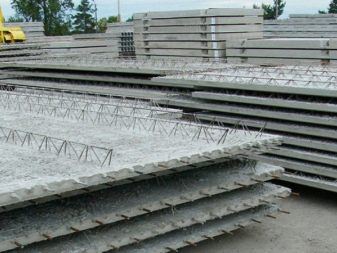

Prefabrykowany

Ten rodzaj płyt żelbetowych swoją nazwę zawdzięcza temu, że jego tworzenie odbywa się bezpośrednio w przedsiębiorstwie zajmującym się materiałami budowlanymi. Z kolei panele prefabrykowane dzielą się na dziane i zgrzewane. Po drugie, rama wykonana jest przez spawanie prostego zbrojenia. Najczęściej stosuje się do tego spawanie elektryczne lub gazowe. Pierwsza opcja jest trudniejsza z punktu widzenia produkcji. Wymaga to specjalnego drutu dziewiarskiego, którego grubość nie przekracza 2 milimetrów. Prefabrykowane płyty betonowe mogą różnić się wyglądem. Wykonane są na przykład z pokładów, wtedy waga jednego sięga 0,5 tony. Masa elementów szerokiej powłoki waha się od 1,5 do 2 ton. Są zakładki z małym wypełnieniem. Eksperci produkują również takie konstrukcje, których wymiary pokrywają się ze standardową powierzchnią salonu.

Płyty kanałowe wykonane z betonu i niezawodnie wzmocnione ramą wykonaną z żelaznego zbrojenia zyskały szczególne zaufanie budowniczych. Dzięki takiej ramie monolityczne płyty żelbetowe mają wysoką wytrzymałość i mogą służyć dość długą żywotnością.

Wewnątrz wzdłuż takich paneli znajdują się cylindryczne puste przestrzenie. Ich obecność znacznie zmniejsza wagę produktu, co jest niezwykle ważne przy wznoszeniu wysokich budynków. Taka konstrukcja zwiększa również jej odporność na odkształcenia. Mówiąc najprościej, płyty żelbetowe z pustkami wewnątrz nie poddają się pękaniu. Zakres wyboru pod względem wielkości jest na tyle duży, że zawsze możesz wybrać te, które pasują do Twojego obszaru.

Monolityczny

Płyty żelbetowe noszące tę nazwę wylewa się bezpośrednio w miejscu, gdzie niebawem wzniosą się w budynku, czyli na placu budowy. Różnią się również konstrukcją. Na przykład płyty żebrowe reprezentują połączony system belek i samą płytę. Przecinają się ze sobą, tworząc w ten sposób solidny fundament. Belki główne nazywane są dźwigarami, a belki prostopadłe nazywane są żebrami, od których konstrukcja zasługuje na swoją nazwę.

Kesony działają jak system belek o tej samej średnicy, które są połączone z samą płytą. Pomiędzy takimi belkami znajdują się wgłębienia, które nazywane są kesonami. Płyty proste układane na słupach uważa się za niepodparte. W górnej części płyty znajduje się tzw. pogrubienie, a na dole pręty zbrojeniowe. Ważne jest, aby umieścić samą ramę konstrukcji o 2-3 centymetry, aby wlać beton do szczeliny w celu wzmocnienia urządzenia. Ten rodzaj płyt monolitycznych stosuje się tylko wtedy, gdy rozpiętość przęsła nie przekracza 3 metrów.

Natomiast podłogi belkowe wykonane z materiału żelbetowego są potrzebne w przypadkach, gdy rozpiętość sięga 3 lub więcej metrów. W takiej sytuacji belki są wstępnie układane na ścianie, a odległość między nimi wynosi 150 centymetrów. Istnieje 16 różnych typów konstrukcji belek według znanych standardów jakości. Wśród nich maksymalna długość wynosi 18 metrów, co wystarcza do prac budowlanych na dużą skalę.

Konstruktorzy mogą skorzystać z podłóg żebrowych tylko wtedy, gdy rozpiętość nie przekracza 6 metrów. Gdy długość jest nieco dłuższa, może być wymagane zbrojenie, które wykonuje się za pomocą belki poprzecznej. Takie projekty mogą pomóc w uzyskaniu idealnie płaskiego sufitu. Podczas instalowania takich konstrukcji do zbrojenia mocowane są dodatkowe elementy. W późniejszych naprawach może to pomóc w zamocowaniu np. drewnianego stropu.

Aplikacje

Płyty stropowe żelbetowe drążone posiadają specjalne otwory zwiększające izolacyjność akustyczną i termiczną. Na powierzchni płyt znajdują się zawiasy, które w połączeniu ze specjalistycznym sprzętem pomagają w dostarczeniu i zamontowaniu płyty na jej miejsce. Takie konstrukcje są zwykle stosowane jako elementy międzypodłogowe w budowie różnych budynków, w tym w przypadku bezkapowych budynków szkieletowych, podczas instalowania tuneli. Poważną wadą pustych sufitów jest to, że surowo zabrania się przebijania gałęzi pod niezbędne przewody techniczne, co może naruszyć nośność płyty.

Płaskie płyty żelbetowe służą jako główna część podpory w budynkach zwanych budynkami płytowymi, mogą być stosowane jako płyta stropowa między piętrami np. w prywatnym domu. Eksperci zauważają, że takie konstrukcje mogą wytrzymać obciążenie sejsmiczne o wartości 7 punktów. Głównymi zaletami płaskich płyt żelbetowych są następujące fakty: szczególna wytrzymałość, wysoki poziom niezawodności, możliwość nadawania dowolnego kształtu w celu zwiększenia zakresu rozwiązań architektonicznych.

Płyty dachowe żelbetowe są niezbędne do budowy budynków, które najczęściej wykorzystywane są do wszelkich celów przemysłowych. Sposób wykorzystania takich konstrukcji zależy od ich rodzaju. Jeżeli tzw. żebra skierowane są w dół, to płyty nadają się na stropy w budynkach magazynowych; jeśli w górę - na podłogę.

Wskazówki dotyczące wyboru

Na obecnym rynku materiałów budowlanych istnieje więcej niż szeroki wybór wszelkiego rodzaju konstrukcji, które są wykorzystywane do budowy różnych budynków. Jednymi z najpopularniejszych są stropy żelbetowe monolityczne i prefabrykowane. Wielu ekspertów zgadza się. Jeśli planujesz zbudować jakikolwiek kompleks, z punktu widzenia architektury, budynków, lepiej dać pierwszeństwo płytom monolitycznym. Jeśli budynek będzie miał standardowy kształt i wielkość, lepiej zdecydować się na prefabrykowane płyty żelbetowe. Są oczywiście bardziej ekonomiczne pod względem kosztów materiałowych, bardziej niezawodne i łatwiejsze w montażu.

Aby uzyskać informacje o tym, jak i gdzie prawidłowo zastosować pokrycie żelbetowe, zobacz następny film.

Komentarz został wysłany pomyślnie.