Wszystko o płytach z pustym rdzeniem

Płyty stropowe to konstrukcja żelbetowa, która znajduje zastosowanie podczas budowy domu prywatnego lub obiektu przemysłowego. Służą do wydzielenia ilości kondygnacji podziemnych, naziemnych boksów budynków mieszkalnych, użyteczności publicznej i przemysłowych. Konstrukcje te charakteryzują się dużą liczbą zalet, wśród których są wysoka nośność i niski koszt.

Osobliwości

Płyta kanałowa wykonana jest z mocnego betonu połączonego z wysokiej jakości zbrojeniem stalowym, które można sprężyć. Konstrukcja ta ma kształt prostokąta, wyposażona jest w okrągłe komory przelotowe. Ta cecha decyduje o lekkości płyt kanałowych, dzięki czemu mogą one zmniejszyć całkowite obciążenie fundamentu i ścian. Przenoszenie ich za pomocą tej techniki nie powoduje dyskomfortu, ponieważ istnieją do tego specjalne pętle.

Konstrukcja pustych płyt jest lżejsza od litych, ale jednocześnie ich wytrzymałość i niezawodność stoją na wysokim poziomie. Obecność pustek powietrznych w tym produkcie przyczynia się do izolacji cieplnej i akustycznej. Produkcja płyt tego typu odbywa się na dwa sposoby:

- bez szalunku, co wiąże się z użyciem ubijaków wibracyjnych;

- wylewanie stacjonarnego szalunku metalowego mieszanką betonową, po czym wylana konstrukcja jest wysyłana do zagęszczania wibracyjnego i obróbki cieplnej.

Ze względu na obecność wnęk w postaci cylindra poprawione zostają następujące możliwości operacyjne płyt:

- zwiększona siła;

- ulepszona izolacja termiczna;

- ułatwienie procedury układania komunikacji przez inżynierów;

- zmniejszenie wpływu dźwięków zewnętrznych.

Zalety i wady

Kiedy budujesz konstrukcję, chcesz zaoszczędzić nie tylko finanse, ale także swój czas, zachowując jednocześnie jakość konstrukcji. Aby konstrukcja była niezawodna i bezpieczna, nie należy oszczędzać na materiałach. Najlepszą opcją dla płyt stropowych są konstrukcje puste, które charakteryzują się następującymi zaletami:

- wytrzymałość, bezpieczeństwo i długa żywotność;

- odporność na wilgoć i ciecze;

- odporność ogniowa do 3 godzin;

- prostota i szybkość instalacji;

- możliwość zastosowania go jako opcji do ściany nośnej.

Jeśli porównamy płyty pełne i płyty puste, te ostatnie mają następujące zalety:

- wysoki poziom izolacji cieplnej i akustycznej dzięki obecności powietrza wewnątrz;

- prostota komunikacji, a co za tym idzie skrócenie czasu na procesy wykończeniowe;

- możliwość stosowania w strefach sejsmicznych;

- wysoki poziom nośności;

- łatwość transportu i instalacji;

- wzrost użytecznej objętości wznoszonej konstrukcji;

- posadzkę można obciążać bezpośrednio po ułożeniu bez wylewek betonowych;

- niski koszt, który opiera się na niskim zużyciu betonu i zbrojenia.

Praktycznie nie ma wad konstrukcji pustych podłóg, ale wady nadal można przypisać następującym cechom:

- ograniczona dostępność, która polega na tym, że obecnie w ich produkcję zajmuje się niewielka liczba firm;

- przy montażu tego typu płyt konieczne jest użycie specjalnego ciężkiego sprzętu.

Specyfikacje

Jego cena będzie uzależniona od wielkości płyty kanałowej, dodatkowo brane są pod uwagę parametry w postaci długości, szerokości, wagi.

Konstrukcje tego typu charakteryzują się następującymi wymiarami:

- długość płyty - 1,68-12 m;

- szerokość - 0,98-1,48 m;

- grubość konstrukcji - 22 cm;

- średnica płaszczyzny cylindra - 11,4-15,9 cm;

- gatunek betonu - M200-M400;

- ilość betonu i zbrojenia użytego do produkcji przyszłych fundamentów podłogowych;

- waga - 0,75-5 ton;

- wskaźnik obliczonych wysiłków - 800 kg / cm2.

Warto pamiętać, że podczas produkcji płyty z pustkami należy w pełni przestrzegać technologii jej wytwarzania. Tylko w ten sposób możesz być pewien niezawodności produktów, za pomocą których powstaje podstawa międzywarstwowa.

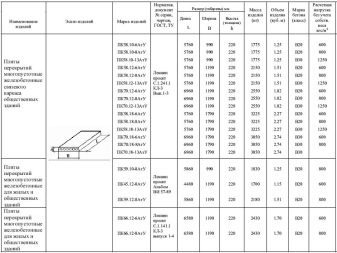

Odmiany wzorów.

- PC charakteryzuje się standardową grubością 22 cm, obecnością wnęk przelotowych o kształcie cylindrycznym. Płyty wykonane są z betonu zbrojonego, który posiada klasę co najmniej B15.

- PB - ten rodzaj produktu uzyskiwany jest metodą bezszalkową za pomocą przenośnika. W produkcji tych konstrukcji stosuje się specjalną metodę wzmocnienia, z jej pomocą odcięcie następuje bez utraty wytrzymałości. Ponieważ płyty mają płaską powierzchnię, późniejsze wykończenie podłóg i sufitów jest łatwiejsze.

- PNO - lekki rodzaj konstrukcji wytwarzany metodą bezforemną. Różnicę od poprzedniego typu można nazwać mniejszą grubością 0,16 metra.

- HB - stropy wewnętrzne, wykonane z betonu zbrojonego klasy B40, ze zbrojeniem w jednym rzędzie, które jest sprężone.

- NVK to wewnętrzny rodzaj posadzki, który posiada dwa rzędy zbrojenia naprężeń i grubości 26,5 centymetra.

Przy produkcji konstrukcji stropowych zbrojenie sprężone poddawane jest naprężeniom ściskającym w miejscach, w których wystąpi największe naprężenie. Po przejściu tej obróbki sprężone struktury z pustym rdzeniem stają się mocniejsze i bardziej stabilne. Charakterystyka takich urządzeń zawiera oznaczenie „płyta sprężona”.

Standardowe wymiary okrągłych płyt kanałowych o grubości 0,22 m (PC, PB, NV) i 0,16 m (PNO) charakteryzują się długością 980-8990 mm, co w oznaczeniu jest zapisywane jako 10-90. Odległość między sąsiednimi wymiarami wynosi 10-20 centymetrów. Szerokość produktu pełnowymiarowego to 990 (10), 1190 (12), 1490 (15) milimetrów. Aby konsument nie musiał ciąć produktów, stosuje się dodatkowe elementy, których szerokość wynosi 500 (5), 600 (6), 800 (8), 900 (9), 940 (9) milimetrów.

PB charakteryzują się długością do 12 metrów. Jeśli liczba ta jest większa niż 9 metrów, grubość musi odpowiadać 22 centymetrom, w przeciwnym razie nośność płyty będzie mniejsza. Produkty serii NVK, NVKU, 4NVK mogą charakteryzować się wymiarami, które nie pasują do standardowych. Odległość między pustkami w płycie jest przypisywana za pomocą parametrów wyposażenia, które są używane w fabryce. Według GOST odległość powinna być mniejsza niż następujące wskaźniki:

- do płyt 1PK, 1PKT, 1PKK, 2PK, 2PKT, 2PKK, 3PK, 3PKT, 3PKK i 4PK - 185;

- dla konstrukcji typu 5PK - 235 milimetrów;

- 6 szt. - 233 mm;

- 7 szt. - 139 mm.

Optymalna liczba pustych przestrzeni w tym projekcie to 6 sztuk.

Cechowanie

Każdy rodzaj płyty kanałowej jest wyposażony w oznaczenia spełniające standardy jakości. Dzięki temu klient i projektant mogą określić wymagane parametry. Na końcu konstrukcji konsument widzi oznaczenie, datę produkcji, wagę oraz pieczęć OTK.

W standardowym oznaczeniu znajduje się kilka liter oznaczających serię, a także 3 grupy liczb, które określają wymiary, nośność. Obie grupy mają postać dwóch liczb, które są uważane za wskazujące długość, a także szerokość w decymetrach. Wskaźniki te są zaokrąglane w górę do liczb całkowitych. Ostatnia grupa prezentowana jest w postaci pojedynczej cyfry, określa ona równomierność rozkładu obciążeń w kPa.

Ten wskaźnik jest również zaokrąglany w górę.

Przykład oznaczenia: PK 23-5-8.Jej dekodowanie wygląda następująco: płyta ma okrągłe puste przestrzenie, charakteryzuje się długością 2280, szerokością 490 milimetrów, natomiast konstrukcja ma nośność 7,85 kPa. Istnieją takie rodzaje produktów, które są wyposażone w oznaczenia, uzupełnione oznaczeniami łacińskimi, które określają rodzaje wędek. Jeden z przykładów oznaczeń: PK 80-15-12,5 oznacza, że rama została wykonana ze zbrojenia naprężonego. Jako uzupełnienie na konstrukcjach pustych dostępne są następujące oznaczenia:

- t - ciężki beton;

- a - obecność wkładek do pieczęci;

- e - formowanie metodą ekstruzji.

Jakie obciążenie mogą wytrzymać?

Nośność płyt stropowych określa norma regulująca przestrzeganie technologii produkcji stosowanej podczas ich produkcji. Konieczne jest obliczenie dopuszczalnego maksymalnego obciążenia elementów żelbetowych, aby dowiedzieć się, jaki wskaźnik wytrzyma konstrukcja, a tym samym uniknąć jej zniszczenia. Obciążenie konstrukcji stropu pustego może być statystyczne i dynamiczne. Pierwszy obejmuje te elementy, które są umieszczone lub przymocowane do płyty. Wszystko, co porusza się po konstrukcji, jest uważane za dynamiczne.

Ładunki mogą być również rozłożone równomiernie i nierównomiernie. Na przykład dla budynku, w którym mieszkają ludzie, obliczane jest równomiernie rozłożone obciążenie, które jest określane w niutonach na metr lub kg / cm. Wspólna płyta z pustkami jest obliczana zgodnie z obciążeniem rozłożonym, które wynosi 400 kg na m2. Do tego wskaźnika należy dodać masę konstrukcji, która wynosi około 2,5 centa, jastrychy i ceramikę, które ważą około 1 centa. Obliczoną masę należy pomnożyć przez współczynnik bezpieczeństwa (1.2). W rezultacie wychodzi 900 kg / m2. Istnieją również specjalnie opracowane dokumenty, które pozwalają dokładnie obliczyć obciążenie płyty żelbetowej ze zbrojeniem.

Aby obliczyć optymalne obciążenie, konieczne jest poznanie wagi wszystkich elementów, które wpłyną na jego działanie., a mianowicie jastrychy cementowo-piaskowe, przegrody gipsowo-betonowe, masy podłogowe i termoizolacyjne. Po zsumowaniu wszystkich powyższych wskaźników konieczne jest podzielenie liczby przez liczbę paneli, które będą znajdować się w budynku. W ten sam sposób można obliczyć maksymalne obciążenie niszczące każdej z pustych konstrukcji.

Wiele dostępnych na rynku płyt ma standardową nośność 800 kg/m2.

Zasady instalacji

Aby wykonać niezawodny montaż płyt stropowych kanałowych, warto ściśle przestrzegać wszystkich zasad. Jeśli powierzchnia podparcia jest niewystarczająca, ściany mogą się odkształcać, a w sytuacji nadmiaru powierzchni możliwy jest wzrost przewodności cieplnej. Przy montażu płyt tego typu warto wziąć pod uwagę maksymalną głębokość podparcia:

- dla konstrukcji z cegły - 9 centymetrów;

- do betonu komórkowego i pianobetonu - 15 centymetrów;

- dla konstrukcji stalowych - 7,5 centymetra.

Należy przy tym pamiętać, że głębokość osadzenia płyty w ścianie nie powinna być większa niż 16 cm dla lekkiego budynku pustakowo-ceglanego oraz 12 cm dla konstrukcji z betonu i żelbetu .

Przed rozpoczęciem montażu płyt puste przestrzenie brzegowe należy uszczelnić lekką mieszanką betonową na głębokość 0,12 metra.

Zdecydowanie nie zaleca się układania desek bez użycia zaprawy. Na powierzchni roboczej kładzie się warstwę roztworu o grubości co najmniej 2 milimetrów. Dzięki temu środkowi obciążenie na ścianę przenoszone jest równomiernie. Podczas wyposażania płyt na kruchej ścianie konieczne jest wykonanie procedury zbrojenia, dzięki której nie będzie zginania bloków. W celu zmniejszenia przewodności cieplnej płyt stropowych warto zaizolować konstrukcję od zewnątrz.

Kupując panele kanałowe należy zwrócić uwagę na ich jakość, wygląd oraz dostępność atestów, gdyż od nich będzie zależeć bezpieczeństwo. Zastosowanie płyt kanałowych zapewnia niskie obciążenie na całym obwodzie konstrukcji, gwarantuje wysoką wytrzymałość i niezawodność konstrukcji.

Ten rodzaj konstrukcji przyczynia się do niższego zanurzenia budynku niż w przypadku korzystania z pełnych opcji, poza tym cena za nie jest akceptowalna.

Z poniższego filmu dowiesz się, jak prawidłowo układać płyty podłogowe.

Komentarz został wysłany pomyślnie.