Wzmacnianie płyt podłogowych: zasady i metody

Wszystkie konstrukcje nośne i zamykające budynków i konstrukcji tracą swoje właściwości jakościowe podczas eksploatacji. Nie wyjątek - liniowe elementy podporowe (belki) i płyty stropowe. Na skutek wzrostu obciążenia konstrukcji, a także częściowego uszkodzenia zbrojenia, na powierzchni płyt prefabrykowanych oraz w głębi masy betonowej konstrukcji monolitycznych pojawiają się spękania.

Aby zwiększyć nośność i wydłużyć żywotność, płyty są wzmocnione. Wybór odpowiedniej metody wzmocnienia płyt podyktowany jest ich cechami konstrukcyjnymi.

Identyfikacja podatności

Często uszkodzenia nieumyślnie mogą zostać zamaskowane sufitami podwieszanymi i podwieszanymi, tynkami, farbami, co nie pozwala na ich zauważenie na czas i rozpoczęcie prac naprawczych i restauracyjnych.

Przy określaniu rzeczywistego stanu technicznego konstrukcji nośnych i ogrodzących, okładzin i paneli podłogowych wymagane jest:

- określić parametry geometryczne (szerokość, wartość przekroju, rozpiętość);

- usuwając warstwę ochronną betonu z mniej więcej trzeciej części rozpiętości płyty, zainstaluj zbrojenie robocze;

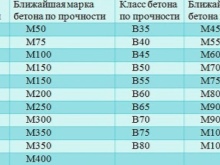

- poznać charakterystykę wytrzymałościową betonu za pomocą instrumentalnej metody analizy;

- wykryć defekty, uszkodzenia i zmiany kształtu (pęknięcia, ugięcia i ugięcia, zmniejszenie przekroju zbrojenia roboczego na skutek powstawania rdzy, obniżenie właściwości wytrzymałościowych betonu na skutek nasycenia, nieprawidłowe umiejscowienie obróbki wzmocnienie i jego utrata średnicy).

Na podstawie wyników kontroli płyt konieczne jest wykonanie obliczeń projektowych ich obciążenia granicznego i odporności na pękanie dla percepcji oddziaływań istniejących i przewidywanych obciążeń.

Przy wykonywaniu takich obliczeń wymagane są dodatkowe informacje dotyczące zbrojenia płyt stropowych typu: obecność i położenie zbrojenia ściskanego usytuowanego na szerokości prętów zbrojeniowych oraz dodatkowo, czy płyta była sprężona.

zasady

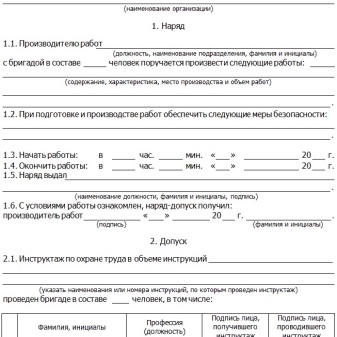

Przy wykonywaniu prac wzmacniających płyty stropowe, oprócz spełnienia jednolitych zasad bezpieczeństwa (TB) w pracach budowlanych zgodnie z rozdziałem SNiP III-4-80, konieczne jest przestrzeganie dodatkowych zasad związanych ze specyfiką i warunkami wykonywanej pracy.

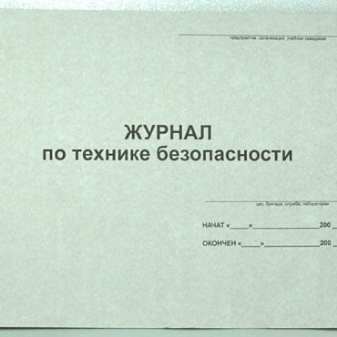

Procesy technologiczne (TP), wytwarzane na terenie funkcjonującej produkcji iw warsztatach, są związane ze środkami wysokiego ryzyka i muszą być realizowane zgodnie z zezwoleniem. Pracownicy firm budowlanych muszą zapoznać się z planami pracy i przejść nadzwyczajne szkolenie BHP ze względu na wysokie ryzyko pracy.

Drogi

W budowie konstrukcji i budynków stosuje się różne rodzaje płyt stropowych: monolityczne, żebrowane i puste. W zależności od rodzaju płyty, warunków użytkowania i rodzaju zniszczenia specjalista ds. koordynacji prac budowlanych decyduje, jakiego typu lub typu zbrojenia zastosować. Decyzja jest zatwierdzana w każdym konkretnym odcinku, wykonuje się obliczenia wytrzymałościowe zbrojenia konstrukcji oraz koordynuje i zatwierdza projekt techniczny.

W chwili obecnej istnieją takie sposoby wzmacniania uszkodzonej płyty podłogowej: wzmacnianie płyt stropowych belkami żelaznymi, włóknem węglowym, a także wzmacnianie płyty podłogowej od dołu lub od góry poprzez zabudowanie warstwy betonu i zbrojenia. Przeanalizujmy bardziej szczegółowo sposoby przywrócenia zdolności do wytrzymywania obciążenia panelu podłogowego.

Wzmocnienie podłóg drewnianych

Z reguły takie konstrukcje są przywracane z powodu uszkodzenia lub naruszenia integralności belek. W tym przypadku stropy drewniane są wzmacniane lub zastępowane belkami o większym przekroju. Kiedy pomieszczenie zmienia swoje przeznaczenie lub zwiększa się obciążenie konstrukcji, konieczne jest wzmocnienie belek, zmiana ich na największe lub zwiększenie ich liczby i gęstsze ich rozmieszczenie.

Do pracy będziesz potrzebować:

- paznokcie;

- młotek;

- klej do wklejenia na belki za pomocą pokrycia dachowego;

- substancja przeciwgnilna.

Wymagane będą również odpowiednie materiały:

- deski lub bary;

- papa do izolowania drewna.

Belki wzmacniane są belkami lub deskami o odpowiedniej grubości, które są przybijane z obu stron. Płyty używane do nakładek, musi mieć co najmniej 38 milimetrów grubości, a oto obliczenie przekroju poprzecznego prętów i grubości musi być wykonane przez projektanta.

Jeżeli suma sił przyłożonych do konstrukcji ulegnie zwiększeniu, konieczne będzie zwiększenie maksymalnego obciążenia belek poprzez zamocowanie okładzin na całej ich długości. Jeśli konieczna jest naprawa uszkodzonych belek, podkładki nakłada się tylko w odpowiednich miejscach. Zasadniczo są wzmocnione na końcach. Przyczyną wady belek w tym miejscu jest ich nieprawidłowe oparcie o ścianę. Pojawienie się wilgoci kondensacyjnej sprzyja temu, że drzewo gnije i traci swoją wytrzymałość w obszarze kontaktu ze ścianą.

Aby wyeliminować taki problem, końce belek należy pokryć środkiem przeciw gniciu i pokryć pokryciem dachowym.

Zbrojenie płyt kanałowych

W celu wzmocnienia konstrukcji płyt kanałowych stosuje się różne metody konstrukcyjne:

- tworzenie pomocniczej warstwy betonu na powierzchni zbrojonej zbrojeniem stalowym;

- wzmocnienie płyt kanałowych od spodu masywu żelbetowego za pomocą betonowania i zbrojenia stalowego;

- miejscowe wzmocnienie uszkodzonych obszarów i wypełnienie ubytków roztworem betonowym;

- wzmocnienie płyt żelbetowych betonem oraz zbrojenie w miejscach styku z powierzchnią ściany.

W przypadku podpór pośrednich można to zrobić, instalując pojedyncze pionowe konstrukcje we wcześniej przygotowanych otworach w obszarach podparcia sąsiednich płyt i dalsze betonowanie kanałów ze zbrojeniem pomocniczym. W tej wersji płyty pełnią funkcję belek ciągłych.

Dwa sposoby na wzmocnienie monolitycznych posadzek

Wzmocnienie monolitycznej konstrukcji żelbetowej wykonuje się kilkoma metodami. Przede wszystkim praca będzie wymagała narzędzi i odpowiednich materiałów:

- dziurkacz;

- młot pneumatyczny;

- betonowa podłoga;

- spawarka elektryczna;

- belki dwuteowe, kanały, narożniki;

- spinki do włosów;

- deski do szalunków;

- beton (pasta PVA, żwir, piasek, cement).

Przed wycięciem małego otworu w płytach monolitycznych, pierwszym krokiem jest zainstalowanie filarów wsporczych. Następnie należy wyciąć otwór i przeciąć tyłek młotkiem pneumatycznym, aby zbrojenie wystawało na 15-20 centymetrów. Następnie kanał jest przymocowany do niego wzdłuż konturu otworu przez spawanie, od dołu wykonuje się szalunek, a szczelinę między kanałem a betonem wypełnia się przygotowanym roztworem betonu. Z biegiem czasu, po całkowitym związaniu betonu, tymczasowe słupki i szalunki należy usunąć.

Przy wycinaniu dużego otworu w panelach monolitycznych i pod warunkiem, że ściany nośne dolnego poziomu (6-12 metrów) znajdują się blisko siebie, zaleca się zastosowanie dolnego podwieszanego zbrojenia oporowego mocowanego na ścianach. To zbrojenie stropu żelbetowego należy wykonać jeszcze przed wycięciem otworu.

Kątowniki lub kanały o odpowiedniej wielkości montuje się od dołu do końca w pobliżu stropu żelbetowego, bardzo blisko obszaru projektowanego otworu i dwoma końcami wkłada się w wykonane wcześniej wnęki (jeśli ściany są cegły). Następnie wytłoczone są nisze, szczelina między płytami podłogowymi i wzmocnienie z konstrukcji metalowych.

W drugiej wersji belki dwuteowe i kanały na ścianach żelbetowych mocowane są za pomocą stworzonych do tego celu systemów zamków. Jeżeli przy wycinaniu otworu w płycie nie ma możliwości związania ze ściankami nośnymi poniżej, a dodatkowo otwór jest dość duży – oprócz dolnego zbrojenia w narożach otworu montuje się słupki pomiędzy podłoga znajdująca się poniżej oraz ta, w której wycięty jest otwór. Te filary częściowo przejmują osłabioną zdolność do wytrzymywania obciążenia panelu.

Cięcie płyt monolitycznych należy wykonywać ostrożnie, ponieważ produkty fabryczne mają szerokość od 60 centymetrów do dwóch metrów. A jeśli odetniesz kawałek takiego panelu na całej jego szerokości, druga połowa na pewno spadnie. Aby zapobiec upadkowi płyt monolitycznych, konieczne jest tymczasowe wzmocnienie stropu żelbetowego przed wycięciem otworu.

Gdy otwór jest mały i można pracować z dwóch krawędzi konstrukcji żelbetowych, wykonanie zbrojenia nie jest tak trudne. Odciętą część panelu mocuje się do sąsiednich, w których otwór nie zostanie wycięty, za pomocą kanału dostarczanego od dołu i przewiązanego szpilkami przez ułożoną na górze listwę. W rezultacie okazuje się, że Dwie przylegające do siebie nietknięte płyty działają jak belki nośne, na których opiera się częściowo przycięta płyta stropowa.

Zbrojenie płyt stropowych w kształcie litery U

Prace mające na celu zwiększenie nośności paneli podłogowych w kształcie litery U można przeprowadzić albo poprzez budowę nowej tablicy z betonu zbrojonego, albo poprzez wzmocnienie konstrukcji kanałem. W tym przypadku naprężenia zginające płyty są przenoszone z kanału na ściany nośne i belki. Ze względu na nieatrakcyjny wygląd zbrojenia metoda ta stosowana jest przy pracach remontowych i przebudowie warsztatów przemysłowych i magazynów.

Podobny wynik uzyskuje się przy wzmacnianiu monolitycznych płyt stropowych od góry żelaznymi belkami. Technologia ta zabezpiecza uszkodzoną płytę specjalnym „bandażem” wykonanym z belek 2-T lub zgrzewanych kanałów, zapobiegając jej zapadaniu się.

Zbrojenie płyt żebrowych

Metoda wzmacniania konstrukcji żebrowych jest pod wieloma względami podobna do wzmacniania paneli monolitycznych. Z czego możemy wywnioskować, że w tej wersji konieczne jest zbudowanie przekroju płyty betonowej w płaszczyźnie poziomej (na bloku). Ponieważ metoda wzmacniania jest podobna do metody z płytami monolitycznymi, narzędzia i materiały są takie same.

Inną obecnie stosowaną metodą wzmacniania konstrukcji żebrowych jest: w wykonaniu krawędzi pomocniczych, których położenie jest równoległe do istniejących.

Aby wykonać tę operację, beton w strefach mocowania nowych belek jest usuwany, następnie część górnej płaszczyzny jest usuwana w blokach znajdujących się w polu widzenia, co umożliwia otwarcie ich środka. Po tej akcji pojawia się wolne miejsce, które jest usuwane. Następnie umieszcza się w nim zbrojenie i wylewa się beton.Łatwo obliczyć, że dzięki tworzeniu żeber pomocniczych zmniejsza się obciążenie każdego oddzielnie pobranego żebra i konstrukcji jako całości, co było głównym zadaniem wykonania tego działania.

Zastosowanie włókna węglowego (włókno węglowe)

Wzmacnianie sufitów włóknem węglowym to stosunkowo nowa metoda dla Federacji Rosyjskiej, która została po raz pierwszy zastosowana w 1998 roku. w klejeniu powierzchni materiałem o wysokiej wytrzymałości, który pochłania część naprężeń, zwiększając maksymalne obciążenie elementu. Kleje to kleje strukturalne na bazie spoiwa mineralnego lub żywic epoksydowych.

Wzmocnienie paneli podłogowych włóknem węglowym pozwala na zwiększenie maksymalnego obciążenia konstrukcji bez zmniejszania kubatury obiektu. Nie zwiększy się również ciężar własny budynku, ponieważ grubość użytych elementów waha się od 1 do 5 milimetrów.

Włókno węglowe to materiał, a nie produkt końcowy. Tworzy materiały w postaci siatek, pasków i płyt węglowych. Płyty są wzmocnione poprzez sklejenie włókna węglowego w miejscach, gdzie są szczególnie obciążone. Najczęściej jest to środek przęsła w dolnej części konstrukcji. Umożliwia to zwiększenie maksymalnego obciążenia zginającego.

Taśmy i płyty są czasami używane parami, ponieważ metody montażu są identyczne. Ale jeśli chcesz używać siatek, wyeliminuje to użycie taśm i płyt, ponieważ będziesz musiał wykonywać pracę „na mokro”.

Zakładki są wzmacniane techniką polegającą na znakowaniu panelu na początkowym etapie. Konieczne jest nakreślenie miejsc, w których będą znajdować się elementy wzmacniające. Obszary te są oczyszczane z materiałów okładzinowych, mieszanki wodno-cementowej i brudu.

Zgodność pracy płyty z elementami zbrojenia zależy od stopnia, w jakim podłoże będzie przygotowane z wysoką jakością. Dlatego na etapie przygotowania należy upewnić się, że samolot jest równy, jego niezawodność i integralność materiałów w podstawie, a także brak brudu i kurzu. Powierzchnia musi być sucha, a temperatura w dopuszczalnych granicach. Przygotowywane jest włókno węglowe. Sprzedawany jest zapieczętowany w celofan.

Konieczne jest, aby elementy nie miały kontaktu z kurzem, co po szlifowaniu betonu jest dość duże. W przeciwnym razie komponenty nie mogą być impregnowane klejami strukturalnymi.

Obszar roboczy musi być pokryty polietylenem, wzdłuż którego wygodnie jest rozwinąć włókno węglowe na wymaganą długość. Do cięcia możesz użyć noża biurowego, szlifierki kątowej lub nożyczek żelaznych.

Pomocne wskazówki

Są tylko dwie, ale bardzo ważne wskazówki. Przy przeprowadzaniu zabiegów restauracyjnych i wznoszenia konstrukcji konieczne jest przestrzeganie wymagań technologii i praktykowanie wysokiej jakości surowców. Obliczenie zdolności wytrzymania obciążeń płyt stropowych, możliwość ich wzmocnienia należy powierzyć wykwalifikowanym, doświadczonym w tej kwestii organizacjom. Wdrożenie tych zaleceń pozwoli na wykluczenie sytuacji problemowych w procesie użytkowania budynku.

Aby zapoznać się ze szczegółowym opisem cech płyt stropowych, obejrzyj poniższy film.

Komentarz został wysłany pomyślnie.