Wymiary i waga płyt stropowych

Cechowanie

Płyty stropowe to poziome elementy konstrukcyjne prostokątnego budynku, które dzielą przestrzeń na kondygnacje. Oprócz funkcji nośnej takie płyty są częścią „szkieletu” konstrukcji, odpowiedzialnego za sztywność całego budynku. Oparte są na betonie, dlatego mają szereg zalet: wytrzymałość, trwałość, ognioodporność, odporność na warunki atmosferyczne. Wady obejmują: stosunkowo duża masa, obecność naprężeń własnych, wysoka przewodność cieplna i akustyczna.

Aby uprościć projekt i konstrukcję, wymiary podłóg doprowadziły do pewnego standardu. Teraz deweloper nie musi znać wszystkich zawiłości technologii produkcji, wystarczy, że umie rozszyfrować oznaczenie. Znakowanie oznacza zaszyfrowane informacje o wymiarach, głównych wskaźnikach wytrzymałości i konstrukcji.

Jest wykonywany zgodnie z GOST 23009 i jest podzielony na 3 grupy, które są oddzielone myślnikiem. Pierwsza grupa zawiera dane o rodzaju płyty, w drugiej cechy geometryczne (długość/szerokość). W trzeciej grupie wskazane są wskaźniki wytrzymałości, klasa zbrojenia stalowego i rodzaj betonu. Przeanalizujmy dekodowanie PC-48.12-8At-V-t, gdzie:

- PC - pusty panel;

- 48 - długość 48 dm (4,8 m);

- 12 - szerokość 12 dm (1,2 m);

- 8 - dla równomiernie rozłożonego obciążenia 800 kg na m2;

- At-V - zbrojenie sprężające (klasa At-V);

- t - rodzaj betonu jest ciężki.

Wysokość elementu 220 mm nie jest wskazana, ponieważ jest to standard dla tego typu produktu. W zależności od metody produkcji, płyty dzielą się na:

- prefabrykowane (fabryka);

- monolityczny.

Te ostatnie powstają bezpośrednio na placu budowy.

Proces składa się z montażu szalunku, montażu prętów i siatek zbrojeniowych, zabetonowania i demontażu szalunku. W oparciu o rozwiązanie projektowe takie mogą być płyty żelbetowe.

- Solidny (pełny). Panel jest płaski, o wysokiej wytrzymałości, niskiej izolacji akustycznej i cieplnej. Wystarczająco proste w produkcji, ale bardziej wymagające materiałów. Mają imponującą wagę (600-1500 kg) przy niewielkich rozmiarach. Najczęściej są używane jako podłogi międzykondygnacyjne w wieżowcach.

- Żebrowane (panele w kształcie litery U). Ich charakterystyczną cechą jest naprzemienność elementów pogrubionych i cieńszych, dzięki czemu uzyskuje się niezbędną stabilność zginania. Częściej stosuje się je przy budowie konstrukcji przemysłowych, ponieważ w budownictwie mieszkaniowym ta konfiguracja jest trudna do wykończenia. (P2)

- Dziurawy. Są to najczęstszy rodzaj wyrobów betonowych. Reprezentują równoległościan z cylindrycznymi pustkami, dzięki czemu płyta dobrze radzi sobie z momentem zginającym, wytrzymuje duże obciążenia, pozwala na mostkowanie dużych rozpiętości (do 12 metrów) i ułatwia układanie komunikacji.

- PC - najbardziej poszukiwany rodzaj posadzki żelbetowej, wewnątrz znajdują się otwory o średnicy 140 mm i 159 mm, grubość produktu 220 mm.

- PNO - ulepszony model o mniejszej grubości 160 mm. Wytrzymuje duże obciążenia dzięki grubszym prętom zbrojeniowym. Lżejsze niż konwencjonalne modele z pustym rdzeniem, więc ta opcja jest bardziej ekonomiczna.

- PPS (spieniony polistyren, BP) - panele ławkowe nowej generacji produkowane są metodą formowania bezforemnego, co pozwala deweloperowi na zastosowanie własnych rozmiarów. Minusem jest tutaj wysoki koszt.

Standardowe rozmiary

Standardowe wymiary płyt są określone w GOST 9561-91. Przedstawimy je w formie tabeli.

Rodzaj płyt | Długość (m) | Szerokość (m) |

Komputer (1 szt., 2 szt., 3 szt.) średnica pustej przestrzeni 159 mm, podparta z obu stron | od 2,4 do 7,2 razy 0,3 do 9,0 | od 1,0 do 3,6 razy 0,3 |

1 szt | ||

PKT (1PKT, 2PKT, 3PKT) o średnicy otworu 140 mm | 1,8 / 2,4 / 3,0 / 6,0 | od 1,2 do 3,6 razy 0,3 |

PNO | od 1,6 do 6,4 jest aż 9,0 | 0,64 / 0,84 / 1,0 / 1,2 / 1,5 |

PG | 6,0 / 9,0 / 12,0 | 1,0 / 1,2 / 1,5 |

Żebrowany | 6,0 | 1,5 |

Solidny, wysokość 120 mm | 3,0 /3,6 /6,0/6,6 | 4,8, 5,4 i 6,0 |

Solidna wysokość 160mm | 2,4, 3,0 i 3,6 | 2,4 / 3,0 / 3,6 / 4,8 / 5,4 / 6,0 |

Waga

Waga to jedna z najważniejszych cech. Oprócz obliczenia obciążenia dystrybucyjnego, określi, w jaki sposób płyta zostanie dostarczona na plac budowy i zamontowana. W tym celu obliczany jest udźwig dźwigu. Instalacja z reguły odbywa się za pomocą dźwigu samochodowego o minimalnym udźwigu 5 ton.

Zakres wag produktów w Rosji waha się od 960 kg do 4,82 tony.

Tabela „Standardowa waga produktów”

Typ płyty | Grubość, mm | Szerokość, mm | Długość, mm | Szacowane obciążenie dystrybucyjne bez uwzględnienia wagi własnej, kg / m2 | Waga kg / 1m szt. |

PC | 160 | 1500 | do 7200 | 400 – 2100 | 404 |

PC | 220 | 1500 | do 9600 | 400 – 2400 | 520 |

Standardowa specyfikacja PC | |||||

PK 48.12-8At-V-t | 220 | 1190 | 4780 | 1700 | |

PK 48.15-8At-V-t | 220 | 1490 | 4780 | 2250 | |

PK 51.15-8At-V-t | 220 | 1490 | 5080 | 2400 | |

PK 54.12-8At-V-t | 220 | 1190 | 5380 | 1900 | |

PK 54.15-8At-V-t | 220 | 1490 | 5380 | 2525 |

Jak poprawnie obliczyć?

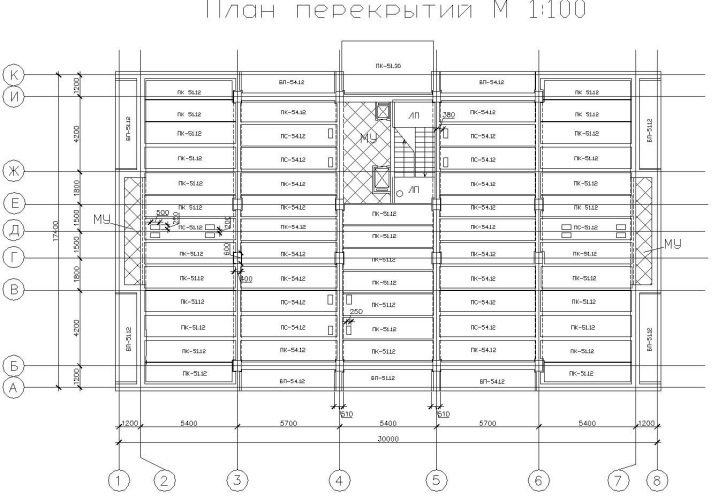

Początkowo konieczne jest prawidłowe ułożenie płyt na planie. Podstawowa zasada: Płyty stropowe są podparte tylko z dwóch stron. Ponieważ płyta ma niższe zbrojenie robocze, obciążenia lokalne (słupki, kolumny) nie mogą być dozwolone. Ważnym punktem będzie to, na których ścianach będą spoczywać podłogi (ściany z betonu żużlowego, cegły, betonu), co wpływa na obliczanie obciążeń.

Określ szacunkową długość płyty. Jest mniejsza od rzeczywistej i stanowi odległość między najdalszymi sąsiednimi ścianami. Określają go parametry geometryczne. Następnym krokiem jest zbieranie ładunków. Aby określić obciążenie każdego produktu, konieczne jest wskazanie na planie wszystkich ciężarów działających na podłogi.

Obejmuje to: jastrychy piaskowo-cementowe, izolację termiczną, wykładziny podłogowe, ścianki działowe.

Po zsumowaniu tych składników należy wynikową wartość podzielić przez liczbę płyt. W ten sposób można uzyskać maksymalne dopuszczalne obciążenie dla każdego produktu.

Naturalnie, niemożliwe jest maksymalne obciążenie ramy budynku, aby uniknąć osiągnięcia poziomu krytycznego, w tym celu obliczana jest optymalna wartość. Na przykład płyta waży 2400 kg, przeznaczona jest na działkę o powierzchni 10 m2. Konieczne jest podzielenie 2400 przez 10. Okazuje się, że maksymalna dopuszczalna wartość wynosi 240 kg na 1 m2. Należy również wziąć pod uwagę wagę samego produktu, dla którego obliczono obciążenie (przyjmijmy, że jego wartość wynosi 800 kg na 1 m2). Następnie należy odjąć 240 od 800, co daje wskaźnik 560 kg na 1 m2.

Następnym krokiem jest z grubsza przyjąć wagę wszystkich ładowanych przedmiotów. Załóżmy, że jest to 200 kg na m2, następnie odejmujemy 200 kg na m2 od naszego poprzedniego wskaźnika 560 kg na m2 i otrzymujemy 360 kg na m2. Ostatnim krokiem jest określenie wagi ludzi, materiałów wykończeniowych, mebli. Średnio jest to 150 kg na m2. Następnie trzeba odjąć 150 od 360. Otrzymaliśmy optymalne obciążenie 210 kg na m2. Maksymalny moment zginający można obliczyć ze wzoru: Mmax = q * l ^ 2/8, gdzie l jest rozpiętością przęsła.

W następnym kroku klasa betonu i przekrój zbrojenia dobierane są w zależności od asortymentu... Ostatnim krokiem jest sprawdzenie stanów granicznych.

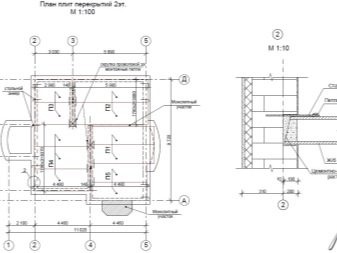

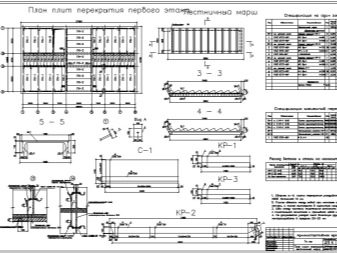

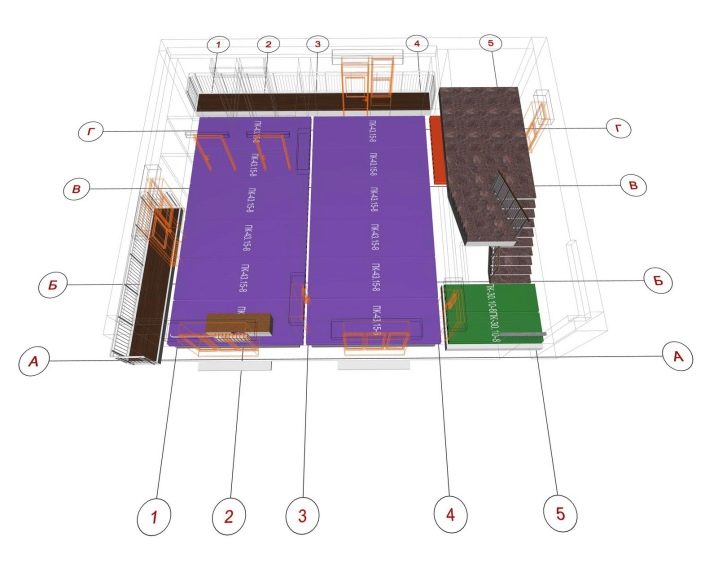

Rysunek 1. Układ płyt w domu z płyt.

Rysunek 2. Dom prywatny.

Rysunek 3. Budynek wielokondygnacyjny.

Film przedstawiający wymiary i wagę płyt stropowych znajduje się poniżej.

Komentarz został wysłany pomyślnie.