Lekkie płyty podłogowe: cechy, wymiary i zastosowanie

Badacze budowli pałacowej w Carskim Siole twierdzą, że nasi rodacy używali żelbetu już w 1802 roku. Jednak materiał został opatentowany w 1847 roku przez zwykłego ogrodnika z Wersalu. Na samym początku XX wieku rosyjski inżynier, architekt, projektant i wynalazca Liwczak Fiodor Osipowicz docenił szerokie możliwości zastosowania takiego materiału jak bentonit. W 1909 r. wzniesiono pierwszy budynek z paneli „Livchak”.

Co to jest?

Nakładanie się jest tym, co w życiu codziennym nazywa się podłogą i sufitem. Lekkie płyty stropowe to prostokątne płyty żelbetowe w kształcie litery U lub płaskie. Wewnątrz tych ostatnich na całej powierzchni znajdują się puste przestrzenie.

Podczas budowy konstrukcji istnieją tylko 2 rodzaje podłóg: monolityczne (są wzmacniane i wylewane zaprawą cementową bezpośrednio na miejscu) i prefabrykowane (montowane z gotowych płyt, a szczeliny między nimi są w razie potrzeby wypełniane zbrojeniem i betonem).

W przeciwieństwie do stropów monolitycznych, konstrukcje prefabrykowane mają swoje zalety.

- Są tańsze ze względu na niskie zużycie materiałów podczas produkcji ze względu na puste przestrzenie, zarówno dla producenta, jak i kupującego.

- Łatwiejszy i szybszy montaż. Mają wysoką wytrzymałość dzięki istniejącym usztywnieniom i równomiernemu prostokątnemu kształtowi.

- Do montażu wystarczy wynająć dźwig i procy, ponieważ klocki są lekkie i niezbyt szerokie.

- Pustki w płytach zmniejszają poziom hałasu i zapewniają dodatkową izolację termiczną dzięki powstałej „poduszce powietrznej”.

- W fabryce panele są wykonane z lepszej jakości i bardziej niezawodne, ponieważ wskaźniki są monitorowane na każdym etapie produkcji.

- Wnęki mogą być wykorzystywane do różnych komunikacji.

- Montaż można wykonać w każdych warunkach pogodowych.

Jednak nic nie jest idealne. Parametry, dzięki którym płyty prefabrykowane są gorsze od powłok monolitycznych:

- instalacja jest niemożliwa bez użycia sprzętu do podnoszenia;

- poziom twardości jest niższy;

- zawsze są przerwy między płytami, które wymagają dodatkowej obróbki;

- ich żywotność jest niewielka, ale mniej, betonowe posadzki zyskują na sile dopiero przez około 50 lat;

- uzależnienie od wymiarów fabrycznych (popularny przekrój 1500 mm jest dostępny we wszystkich nomenklaturach), więc czasami trzeba zastosować dodatkowe elementy dodatkowe;

- gotowe bloki mają dużą wysokość ze względu na puste przestrzenie lub kształt (płyty w kształcie litery U);

- wymagane są dodatkowe obliczenia i sporządzenie.

Wyświetlenia

Tylko wyspecjalizowane fabryki zajmują się produkcją lekkich płyt, które w dzisiejszej Rosji nie są jeszcze w stanie sprostać rosnącemu popytowi. Podłogi te aktywnie zyskują na popularności, a przezbrojenie produkcji nie jest łatwym zadaniem, a także wymaga dużych inwestycji.

Dlatego produkcja i dostarczenie zamówienia wymaga czasu.

Na pierwszy rzut oka lekkie płyty podłogowe nie różnią się znacząco od siebie. W rzeczywistości jest między nimi różnica i duża. W sumie istnieją 4 główne typy.

- Płyty kanałowe serii PC. Do ich produkcji używa się piasku, tłucznia, cementu i zbrojenia zwykłego lub naprężonego (przed wylaniem betonu ciągnie się go za pomocą podnośników lub elektrotermicznie) w specjalnych formach metalowych.

Produkcja odbywa się w kilku etapach:

- zainstalować elementy wzmacniające i tworzące puste przestrzenie;

- formy wylewa się betonem;

- zagęszczanie betonu na stołach wibracyjnych;

- następuje pierwsza obróbka cieplna;

- dokonywać drobnych napraw, instalować wtyczki;

- produkt parzony jest w specjalnych komorach;

- ma miejsce druga obróbka cieplna;

- odciąć nadmiar kawałków zbrojenia.

Zbrojenie można układać wzdłuż i w poprzek płyty. Pustki są okrągłe o średnicy 127, 140 lub 159 mm. Aby zwiększyć wytrzymałość, wnęki są czasami wypełniane betonem (możliwe jest zamówienie fabryczne). Aby uprościć instalację, zamontowano w nich 4 pętle zawiesia wzdłuż obwodu. Standardowa wysokość to 220 mm. Długość - od 1180 do 9700 mm (zmienna w krokach co 300 mm), szerokość - od 990 do 3500 mm. Obciążenie standardowe - 600 kg/cm², 800 kg/cm² (na zamówienie możliwość zwiększenia do 1250 kg/cm²).

Praktycznie nie ma ograniczeń co do zastosowania – od garażu po budynek wielokondygnacyjny.

- Płyty kanałowe serii PB. Naprężone zbrojenie znajduje się wzdłużnie. Podczas produkcji stosowana jest technika bezszalunkowego formowania ciągłego na długich stojakach.

W tym celu stosuje się specjalny sprzęt i specjalne technologie:

- ekstruzja (z angielskiego ekstruzja - wypychanie, wyciskanie) i ekstruzja połączone z wibracją (wytłaczarka to maszyna, w której mieszanka betonowa jest wyciskana i jednocześnie formowana);

- Rozłupywanie (z angielskiego split - separacja, bifurkacja) to formowanie włókien połączone z zakrzepicą (boczny szalunek rozłupywacza, który naprzemiennie ściska 2 warstwy mieszanki betonowej, a drgania tworzą puste przestrzenie płyty).

Zgodnie z określonymi parametrami cięcie powstałej taśmy jest wykonywane przez inne urządzenie. Pustki mają kształt półkolisty. Nie ma pierścieni montażowych. Wysokość płyt wynosi od 160 do 330 mm, długość do 12000 mm (w zależności od zamówienia może zmieniać się co 100 mm), szerokość od 1000 do 1500 mm. Obciążenie standardowe - od 300 do 1600 kg/cm². Zastosowanie - niska zabudowa. W przeciwieństwie do poprzednich serii, płytę można ciąć pod kątem 45 stopni (większe możliwości zastosowania rozwiązań konstrukcyjnych). Dzięki obróbce wygładzarką powierzchnia jest gładka (pozwala zmniejszyć zużycie materiałów do późniejszego wyrównania posadzki podczas remontów).

Jakościowo płyta ma wyższą wydajność dzięki zastosowaniu nowej technologii produkcji.

- Płyty serii PNO. Do produkcji wykorzystywane są technologie szalunkowe i stojakowe (cały proces produkcyjny jest podobny do szalunku, tylko odbywa się na stojakach stacjonarnych). Pustki są okrągłe i mają większą średnicę w porównaniu z płytami PC. Pierścienie montażowe nie zawsze są dostępne. Średnica pustek wynosi 144 mm. Wysokość - 160 mm. Długość - od 1580 do 6280 mm, szerokość - od 990 do 1490 mm. Obciążenie standardowe - od 300 do 1000 kg/cm². Stosowane są w budownictwie niskim. Charakterystyczne cechy płyty PNO z serii PK i PB - ze względu na zwiększoną średnicę pustek zmniejsza się waga, produkcja staje się tańsza, a usztywnienia są wzmocnione, do produkcji stosuje się trwalszy beton i zagęszczone zbrojenie.

- Żebrowane płyty w kształcie litery U. W produkcji stosuje się siatkę wzmacniającą (przecięcia są połączone spawaniem). Beton w przygotowanych formach układa się w 2 warstwach. Każdy jest wibrowany ściśle przez 1 i 2 minuty. Po tym następuje obróbka cieplna i późniejsze przycinanie. Zainstalowane są pierścienie montażowe. Wysokość - od 220 do 600 mm, długość - od 4780 do 18000 mm, szerokość - od 1190 do 3000 mm. Standardowe obciążenie - od 350 kg / cm². Panele żebrowane znajdują zastosowanie w budowie budynków niemieszkalnych, ciepłowni i wodociągów.

Z powyższego widać, że wszystkie lekkie płyty stropowe różnią się między sobą następującymi parametrami:

- typ przekroju - pusty i żebrowany;

- liczba warstw - jednowarstwowa i dwuwarstwowa;

- metoda zbrojenia;

- wymiary;

- obciążenie normatywne;

- metoda przygotowania;

- obszar zastosowań.

Ponadto istnieją inne różnice:

- do produkcji używane są różne gatunki betonu;

- dostępne otwory mogą mieć różne średnice i kształty;

- inna waga.

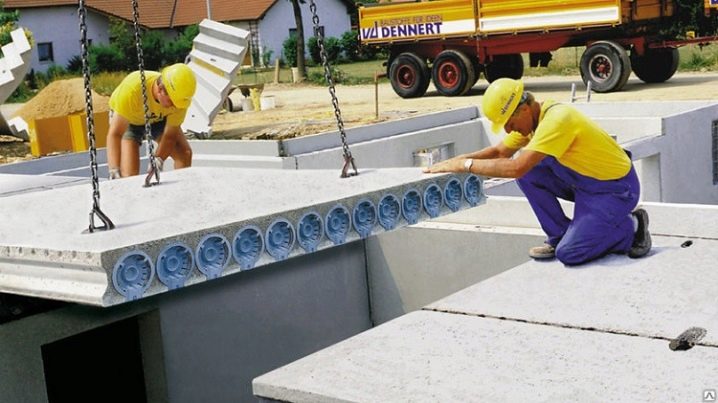

Technologia instalacji

Przed przystąpieniem do montażu podłogi sporządzane są rysunki, ściśle zgodnie z którymi zaczynają działać. Pomaga to znaleźć optymalne położenie płyt, a także ich wymiary. Podczas sporządzania rysunków najważniejszą rzeczą, na którą zwraca się uwagę, są ściany nośne. Zgodnie z gotowym planem będzie można obliczyć wymaganą długość i szerokość paneli, aby maksymalnie zminimalizować szczeliny między nimi.

Sam proces instalacji wygląda następująco:

- bloki są podnoszone i układane w stosy za pomocą dźwigu samochodowego;

- dla mocnego połączenia i uniknięcia powstawania szczelin bloki mocuje się na zaprawie cementowej;

- zgodnie ze standardowym schematem układania płyta powinna sięgać 120-150 mm na ścianę nośną;

- panele są połączone ze sobą za pomocą stalowych prętów, pierścieni montażowych i spawania;

- szwy wylewa się betonem (w razie potrzeby wykonuje się zbrojenie).

Ten schemat zapewnia również uszczelnienie końców, co zapobiegnie zamarzaniu domu, co odbywa się w następujący sposób:

- musisz wypełnić puste przestrzenie wełną mineralną 200-300 mm;

- wypełnić puste przestrzenie lekkim betonem 120-200 mm;

- zamknij betonowymi zatyczkami;

- weź zwykłą czerwoną cegłę w zaprawie i uszczelnij nią powierzchnię.

Zasady selekcji

Przy każdym działaniu zawsze chcesz zaoszczędzić pieniądze i nie stracić na jakości. W takiej kwestii jak budownictwo skala oszczędności jest znacząca, podobnie jak odpowiedzialność za wynik. Opierając się na powyższych wnioskach nie będzie trudno wyciągnąć – do niskiej zabudowy idealnie nadaje się nakładka z serii PNO.

Jej wysokość i gładka powierzchnia pozwalają nie tylko zaoszczędzić na materiałach wykończeniowych, ale także zwiększyć wysokość sufitu o co najmniej 60 mm. Większe puste przestrzenie poprawiają izolację cieplną i akustyczną oraz żebra usztywniające, zmniejszają wagę i obniżają koszty produkcjistąd koszt pieca. Ponadto wnęki pozwalają ukryć nie tylko okablowanie, ale prawie każdą komunikację. Klocki są odporne na zmiany temperatury i wilgotności.

Wady obejmują potrzebę urządzenia podnoszącego.

Czas dostawy gotowych produktów może być długi i oczywiście będziesz musiał zajmować się obliczeniami i rysunkami, biorąc pod uwagę specyfikę konstrukcji budynków.

Możesz dowiedzieć się, jak równomiernie układać płyty podłogowe, oglądając poniższy film.

Komentarz został wysłany pomyślnie.