Zbrojenie płyty stropowej: materiały i zasady obliczeń

Zbrojenie bezdźwigarowej monolitycznej płyty stropowej (wewnętrzna pozioma konstrukcja przegrody) jest obowiązkowym procesem technologicznym ich wytwarzania. Zbrojenie w konstrukcji konstrukcji z betonu przejmuje obciążenie i zwiększa właściwości wytrzymałościowe produktu.

Spotkanie

Celem zbrojenia jest zwiększenie zdolności do wytrzymywania obciążenia konstrukcji, zmniejszenie możliwości pękania, które pojawia się na skutek skoków temperatury. Do takich zadań stosuje się materiał o wysokich właściwościach wytrzymałościowych - włókno, włókno szklane, włókno bazaltowe, stal. W celu wyeliminowania przedwczesnej korozji i zwiększenia odporności budynków na zużycie zaczęto praktykować metodę zbrojenia.

Wymagania

Wzmacnianie monolitycznego panelu podłogowego to odpowiedzialny proces, którego realizacja jest uzależniona od szeregu warunków. Podczas wykonywania prac przy tworzeniu żelbetowej płyty podłogowej konieczne jest przestrzeganie poniższych zaleceń.

- Do łączenia metalowych prętów należy użyć drutu dziewiarskiego o przekroju 1,2-1,6 milimetra. Stosowanie spawania elektrycznego jest niedopuszczalne ze względu na zmianę struktury metalu w punktach styku.

- Konieczne jest zapewnienie wymaganej grubości (wysokości) płyty betonowej w stosunku do odległości między ścianami, które przyjmują obciążenie. Wysokość płyty żelbetowej jest 30 razy mniejsza niż odległość między podporami. Jednocześnie najmniejsza grubość panelu to co najmniej 15 centymetrów.

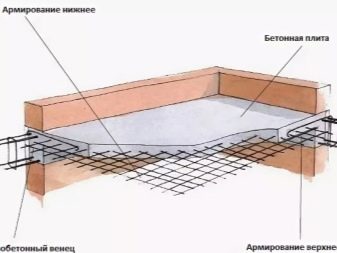

- Układanie elementów żelaznej ramy, z uwzględnieniem wymiarów zakładki, odbywa się pionowo. Na najmniejszej wysokości panelu zbrojenie układane jest w jednej warstwie. Na wysokości ponad 15 centymetrów wzmocnione zbrojenie wykonane jest w dwóch warstwach.

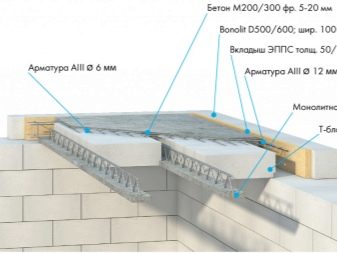

- Do wlewania do szalunku stosuje się mieszankę betonową klasy M200 i wyższej. Beton tych gatunków ma doskonałe właściwości użytkowe, może wytrzymać znaczne obciążenia i ma rozsądny koszt.

- Pręty zbrojeniowe o przekroju 8-12 milimetrów służą do montażu kraty stalowej. Przy wdrażaniu zbrojenia dwuwarstwowego stosuje się zwiększony rozmiar przekroju profilu metalowego w dolnym rzędzie. Dozwolona jest możliwość zastosowania gotowej siatki.

- Szalunek wykonany jest z wodoodpornej sklejki lub desek obrobionych przez struganie. Połączenia są starannie uszczelnione. Aby wzmocnić szalunek, stosuje się przesuwne żelazne stojaki lub drewniane słupy o średnicy do 20 centymetrów.

Spełnienie określonych wymagań przy realizacji procesów zbrojeniowych gwarantuje właściwości wytrzymałościowe budowanej konstrukcji. Wzmocniony panel, wyprodukowany zgodnie z warunkami technicznymi, posłuży ponad dekadę.

Jakie materiały są używane?

Musisz między innymi martwić się o wybór odpowiedniego materiału, który można zastosować. Do produkcji płyt podłogowych, jak wspomniano powyżej, zaleca się stosowanie cementu klasy 200 i wyższej. Bo to właśnie ten cement charakteryzuje się najwyższym stopniem wytrzymałości – wskaźnik, który w danym przypadku jest szczególnie ważny. W końcu masa panelu wynosi około 500 kg/m2.

W roli zbrojenia płyty stosuje się głównie pręty metalowe klasy A500C. Pręty zbrojeniowe walcowane na gorąco o profilu okresowym. Średnica prętów jest określana na podstawie obliczeń wykonanych w opracowanym planie. Z reguły średnica prętów zakładkowych mieści się w zakresie 8-16 milimetrów.

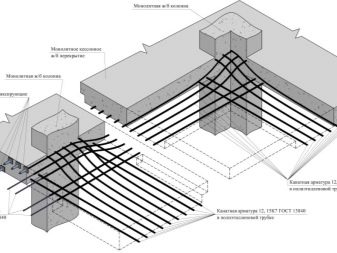

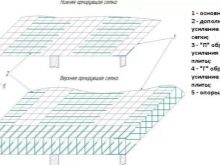

Z uwagi na fakt, że monolityczne zachodzenie działa głównie na pękanie, zbrojenie leżące pod spodem jest w szczególności zbrojeniem leżącym pod spodem, które jest wyciągane podczas pracy. Do jej wykonania w niektórych odcinkach stosuje się pręty o większym przekroju niż do warstwy wierzchniej. Nieco inaczej wygląda sytuacja w miejscach łączenia paneli i podpór. Tutaj imponujące obciążenia działają w podobny sposób na górne pręty, pod tym względem jest dodatkowo wzmocnione. W przypadku posadowienia płyty na słupach lub pomiędzy podporami o dość dużych rozpiętościach stosuje się zbrojenie usytuowane w kierunku poprzecznym konstrukcji zbrojonej klasy A240C lub A240 (zbrojenie konstrukcyjne o gładkiej powierzchni).

Funkcje obliczeniowe

Kompetentne obliczenia panelu monolitycznego na strop i jego zbrojenia niesie ze sobą wiele pozytywnych cech.

- Pozioma monolityczna konstrukcja panelowa będzie miała wysoką nośność graniczną.

- Prawidłowe obliczenia zapewnią zoptymalizowaną opcję doboru zbrojenia, wysokości panelu, gatunku i objętości betonu. Wszystko to razem pozwala zaoszczędzić czas i pieniądze.

- Wysoce profesjonalne obliczenia pozwalają, jako podporę dla konstrukcji monolitycznej, wykorzystać nie tylko ściany, ale także słupy wewnątrz obiektu.

- Obliczenia dadzą wszystkie wymagane ilości pracy i ich wartość.

- Możliwe jest obliczenie panelu podłogowego, który nie odpowiada standardowi konfiguracji.

- Żywotność konstrukcji zbudowanej w pełnej proporcji do obliczeń zbrojenia jest w zasadzie nieograniczona.

Podstawowe zasady

Nie każdy jest w stanie wykonać profesjonalne dokładne obliczenia. Istnieją jednak jednolite standardy wytwarzania i wzmacniania stropu monolitycznego. Zgodnie z tymi zasadami wysokość panelu powinna wynosić 1/30 odległości między sąsiednimi podporami przęsła. Na przykład przy rozpiętości 600 centymetrów wysokość gotowej konstrukcji monolitycznej wyniesie 20 centymetrów. Wzrost wysokości spowoduje jedynie przekroczenie drogiego betonu.

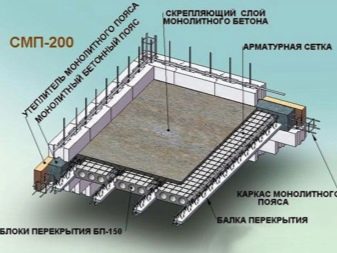

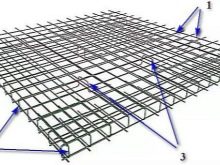

Gdy długość zachodzących na siebie otworów nie przekracza 7 metrów, należy zastosować standardową metodę obliczeniową. Zgodnie z tą metodą panel monolityczny musi być wzmocniony dwiema warstwami zbrojenia. Obie warstwy układane są prętami zbrojeniowymi A-500C o średnicy 10 milimetrów. Pręty są rozmieszczone w odstępach około 150-200 milimetrów. Połączenie prętów w ramę o wielkości komórki 150-200 milimetrów odbywa się za pomocą miękkiego drutu dziewiarskiego o przekroju od 1,2 do 3 milimetrów. Panel można wzmocnić standardową siatką zgrzewaną dostępną na rynku.

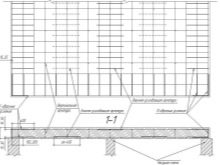

Przy obliczaniu wymiarów konstrukcji monolitycznej należy wziąć pod uwagę wielkość przyczepności. To jest ta część panelu, która będzie pasować do ściany. W przypadku ścian z cegły rozmiar uchwytu (powierzchni roboczej) powinien wynosić 15 centymetrów lub nieco więcej. W przypadku ścian wykonanych z pianobetonu rozmiar ten wynosi 25 centymetrów lub więcej. Pręty zbrojeniowe są cięte w taki sposób, aby ich końce były pokryte warstwą mieszanki betonowej o wysokości co najmniej 25 milimetrów.

Najprostsze obliczenia pokazują, że przy odpowiednim wzmocnieniu na jeden metr kwadratowy. metr monolitycznej płyty betonowej o wysokości 20 centymetrów, zużycie wynosi około 1 m3 betonu klasy M200 i wyższej (najlepiej M350), 36 kg zbrojenia A500C o polu przekroju 10 milimetrów. To są podstawowe zasady. Jednak tylko specjalista może przeprowadzić dokładne obliczenia.

Jak wzmocnić?

Obciążenie na bezdźwigarowych panelach monolitycznych schodzi pionowo w dół i rozkłada się proporcjonalnie na całej powierzchni.Okazuje się, że górna strona ramy wzmacniającej przyjmuje obciążenia ściskające, a dolna – obciążenia rozciągające. Pręty układa się w szalunku i łączy ze sobą miękkim drutem dziewiarskim. W przypadku podstawowego szkieletu praktykowane są grube metalowe pręty. Górna warstwa składa się z prętów o mniejszym przekroju.

Po zakończeniu dziania siatek wzmacniających należy je odpowiednio rozstawić na wysokość.

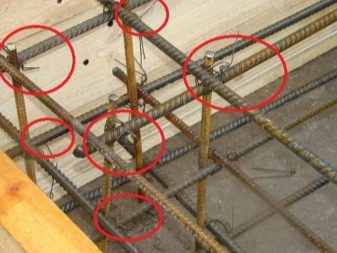

Przy monolitycznej konstrukcji stropu o wysokości od 180 do 200 milimetrów, długość krytego przęsła może sięgać do 6 metrów. W takich panelach odległość między dolną i górną siatką wzmacniającą jest zachowana w odstępach 100-125 mm. W tym celu praktykowane są zaciski, które są wykonane z resztek zbrojenia o średnicy 10 milimetrów. Długie pręty są wygięte w kształt litery „L” i umieszczone w odstępach jednego metra. W miejscach, w których wymagane jest wzmocnienie płyty podłogowej, odległość zmniejsza się do 40 cm, z reguły jest to środek styku z podporami i obszarem największego obciążenia.

Pod leżącą pod spodem ramą wzmacniającą panel powinna pozostać warstwa betonu o grubości około 25–30 milimetrów lub nieco więcej. Podobną warstwą wylewa się górną siatkę wzmacniającą. Aby utrzymać ten rozmiar, plastikowe wsporniki umieszcza się pod przecięciem dolnych prętów zbrojenia w odstępie około jednego metra. Takie urządzenia są sprzedawane w sklepach z materiałami budowlanymi. Można je zastąpić drewnianymi klockami przybijanymi lub przykręcanymi do szalunku za pomocą wkrętów samogwintujących. Jeśli nie ustalisz ich położenia w tym typie, mogą one unosić się podczas wypełniania formularza konkretnym roztworem.

Instrukcje dotyczące zbrojenia

Proces budowy składa się z kilku etapów, które należy wykonać w ustalonej kolejności.

Montaż szalunków

Składana forma wykonana jest z metalowych ceowników, desek i arkuszy sklejki. Pod szalunkiem umieszczone są specjalne teleskopowe elementy nośne (stojaki) na niezawodnych i stabilnych trójnogach. Ilość podpór powinna dokładnie podtrzymywać skrzynkę, nie pozwalając jej wyginać się pod obciążeniem zaprawy. Przy wysokości warstwy 200 mm waga wynosi 1 m2. metr roztworu betonu osiąga 300-500 kilogramów. Zamiast wysuwanych stojaków możesz ćwiczyć drewno okrągłe lub pręty drewniane o przekroju 100 × 100 milimetrów. Są ułożone w odstępie 1,2-1,5 metra. Belki podłużne są umieszczane na regałach i podnoszone na określoną wysokość. Następnie instalowane są belki poprzeczne, na których sklejka z folią odporną na wilgoć jest mocowana na wierzchu zewnętrznych warstw za pomocą śrub. Dopuszczalna grubość wynosi 18–20 milimetrów.

Sklejkę okleinowaną można zastąpić zwykłą, pokrytą farbą na bazie lakieru. Innym rodzajem podłoża są gładkie deski pokryte folią celofanową. Zaprawa nie przykleja się do śliskiej powierzchni – pod tym względem dolna część płyty podłogowej wychodzi absolutnie gładka i równa.

Jak prawidłowo wykonać zbrojenie na drutach?

Układ i dzianie prętów metalowych odbywa się zgodnie z projektowym schematem zbrojenia. Idealny rozmiar komórki to 150 × 150 lub 200 × 200 milimetrów. Należy postarać się, aby sekcje ramy biegnące w kierunku długości były integralne. Jeśli długość prętów jest niewystarczająca, pręty pomocnicze układa się z przyzwoitym zakładem. Strefy koniugacji są ułożone we wzór szachownicy. Takie wzmocnienie gwarantuje odpowiednią niezawodność i sztywność panelu.

Wypełnianie formularza

Wskazane jest użycie prefabrykowanego rozwiązania betonowego. Utrzymuje proporcje składników, mieszanka zawiera dodatki poprawiające wskaźniki wydajności. Beton podlega rzetelnej kontroli i jest dostarczany na plac budowy w ilości wystarczającej do jednorazowego wylania. Za pomocą pompy do betonu mieszanka jest rozprowadzana bezpośrednio na całą przestrzeń panelu. Zatapialny wibrator do betonu skutecznie zagęszcza zaprawę i rozprowadza ją proporcjonalnie na szalunku. Równolegle usuwane są pęcherzyki powietrza. Po zakończeniu wylewania płaszczyznę wygładza się specjalną kielnią na wydłużonym uchwycie i przykrywa cienką warstwą suchego cementu.

Właściwa temperatura otaczającej atmosfery podczas wypełniania konstrukcji roztworem powinna wynosić co najmniej +5 stopni. W ujemnych temperaturach ciecz wewnątrz mieszaniny może zestalić się i rozbić monolit. Pękanie osłabia wytrzymałość panelu i skraca jego żywotność. W odpowiedniej temperaturze roboczej wzmocniona podłoga utwardzi się całkowicie po miesiącu. Przez pierwsze 3-4 dni beton jest stale zwilżany wodą, aby zatrzymać w nim wilgoć, a latem dodatkowo pokrywany folią.

Ważny! W dokumentacji technicznej wraz z rysunkami musi znajdować się szczegółowy schemat zbrojenia poziomego panelu osłaniającego. Mając informacje o tym, jak wzmocnić panel podłogowy, łatwo wykonać pracę samodzielnie i dużo na tym zaoszczędzić. Najważniejsze jest prawidłowe wykonanie obliczeń i przestrzeganie technologii.

Aby uzyskać informacje o tym, jak prawidłowo wypełnić zbrojenie płyty stropowej, zobacz następny film.

Komentarz został wysłany pomyślnie.