Co to jest Alucobond i jak go zainstalować?

Materiał do dekoracji elewacji zwany alucobond z roku na rok cieszy się ogromną popularnością na wszystkich kontynentach. Powodów jest kilka. Przede wszystkim jest to akceptowalny koszt. Następnie pojawia się zewnętrzne piękno płyt. I niewątpliwie wysoka jakość jest pozytywną cechą. Rzemieślnicy również doceniają ten materiał za łatwość instalacji. Jednak przed przystąpieniem do samodzielnego montażu alukobondu na elewacji własnego domu zaleca się zapoznanie się z właściwościami tego materiału, zaletami, wadami, a także zapoznanie się z niektórymi niuansami instalacji.

Co to jest?

Alucobond to materiał kompozytowy, którego pełna nazwa brzmi jak aluminiowe panele kompozytowe. W tym przypadku kompozyt stanowi harmonijny duet aluminium i polimeru. Polimer użyty do produkcji bloków kompozytowych różni się rodzajem i grubością. Od tego zależą właściwości użytkowe gotowego materiału.

Na terenie samej Federacji Rosyjskiej istnieje około 15 firm zajmujących się produkcją tego materiału okładzinowego.

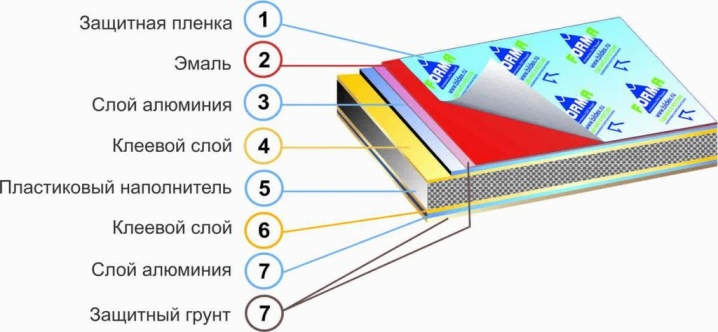

Grubość blach aluminiowych użytych w każdej płycie wynosi 0,5mm. Wewnętrzny wypełniacz bloków jest obustronnie owinięty metalowymi płytami. W ten sposób powstaje rodzaj kanapki.

Wewnętrzny składnik takiej kanapki najczęściej występuje w postaci polietylenu wysokociśnieniowego.

Ważne jest, aby wiedzieć, że aluminiowe arkusze warstwowe mają powłokę antykorozyjną, aby zapewnić, że płyty nie ulegną przedwczesnemu zniszczeniu. Oprócz, powłoka antykorozyjna pomaga zapobiegać uszkodzeniom spowodowanym ocieraniem się o podstawę kraty. Jako warstwę antykorozyjną stosuje się kompozycję tlenkową w postaci roztworu wodorotlenku sodu, dzięki czemu na powierzchni metalowej płyty pojawia się film, który chroni materiał przed wilgocią, która może spowodować nieodwracalne uszkodzenie metalu.

Przód to aluminium pokryte poliestrem. Jednak producenci najczęściej używają zamiast tego węgla fluorowanego, który nie jest narażony na promieniowanie ultrafioletowe i chemikalia. Na uwagę zasługuje fakt, że węgiel fluorowany nawet po wieloletniej eksploatacji płyt nie pęka, a tym bardziej nie opuszcza podłoża.

Ostatnią warstwą kompozytowej kanapki jest folia laminowana. Należy go usunąć przed instalacją, ponieważ jest częścią oryginalnego opakowania. Dzięki tej folii dekoracyjna powierzchnia płyt jest chroniona podczas transportu i przenoszenia. Niektórzy rzemieślnicy instalują aluminiowe panele kompozytowe bez usuwania folii, a następnie usuwają warstwę ochronną z powierzchni.

Przednia strona płyt alucobond wyróżnia się dużą liczbą warstw. Patrząc z centralnego wypełniacza, następną warstwą jest adhezja, następnie blacha aluminiowa, następnie podkład, żywica, emalia i folia ochronna.

Główna charakterystyka

Alucobond to licowy materiał budowlany w postaci aluminiowych bloków kompozytowych. Ze względu na swoją zawartość deski mają dobre właściwości użytkowe.

Ponadto proponuje się zapoznanie z zaletami i wadami alucobondu, o których powinna wiedzieć każda osoba chcąca wykorzystać ten materiał jako okładzinę elewacji budynku. Przede wszystkim musisz poznać zalety desek kompozytowych.

- Trwałość. Każdy producent dostarcza certyfikat jakości oraz kartę gwarancyjną, potwierdzające, że panele posłużą do 25 lat. Jednak właściciele, którzy już dawno używali tego materiału, twierdzą, że wysokiej jakości płyty znanych firm mogą przetrwać pół wieku.

- Łatwość przetwarzania. Pomimo wielowarstwowości panele kompozytowe dość łatwo pociąć na kilka kawałków. Są zasilane przez walcowanie i spawanie.

- Siła i elastyczność. Blachy stalowe w warstwie kompozytowej zapewniają płytom wysoką odporność na wszelkie naprężenia mechaniczne. Ale co ciekawe, pomimo obecności tak mocnego materiału, alucobond można zginać.

- Odporny na warunki atmosferyczne. Powłoka alucobond jest w stanie wytrzymać trudne warunki pogodowe, nagłe zmiany temperatury.

- Estetyka. Dzięki szerokiej gamie kolorów i odcieni frontu płyt alucobond każdy będzie mógł wcielić w rzeczywistość najśmielsze pomysły. Na zewnątrz może naśladować dekoracyjne tynki i inne unikalne opcje projektowe. A co najprzyjemniejsze, nawet przy dłuższej ekspozycji na promieniowanie ultrafioletowe, nasycenie kolorów przedniej strony płytek nie zanika.

- Gładka, płaska powierzchnia. Nawet gdy płyty są wygięte, pęknięcia i szwy nie pojawiają się na licu materiału. Co najprzyjemniejsze, niezwykła faktura bloczków podczas gięcia, a nawet podczas montażu, pozwala na bezproblemową konstrukcję.

- Izolacja cieplna i akustyczna. Dzięki ułożeniu warstw płyty tłumią hałas i zatrzymują ciepło wewnątrz pomieszczeń. Szczególnie ważne są właściwości izolacyjności akustycznej budynków zlokalizowanych w centrum miasta.

- Łatwe do zainstalowania. Ze względu na lekkość płyt zespolonych nie jest przyłożone duże obciążenie do posadowienia budynku. A biorąc pod uwagę wytrzymałość płyt, nie ma potrzeby stosowania dodatkowych elementów wzmacniających. Do fasady wentylacyjnej wystarczy zastosować uproszczoną konstrukcję ramową.

Alucobond ma też pewne wady.

- Niska odporność na ogień. Oczywiście ten wskaźnik zależy od rodzaju wypełniacza. Płyty, wewnątrz których znajduje się polimer, nie tylko się wypalają, ale również uwalniają do powietrza toksyczne substancje. Dlatego większość ludzi wybiera deski z polietylenu ekspandowanego, który należy do klasy trudnopalnych. Dziś rynek budowlany wypełniają płyty alucobond o ulepszonym składzie wewnętrznym. Zawierają wodorotlenek glinu, który jest w stanie wytrzymać otwarty ogień przez kilka godzin. Jednak cena takiego materiału jest znacznie wyższa. W związku z tym nie są kupowane tak często.

- Renowacja płyt. Jeśli blok zostanie nagle uszkodzony, może być konieczne zdemontowanie kilku sąsiednich bloków stropowych w celu jego wymiany.

Aplikacje

Alucobond jest tak wszechstronnym materiałem budowlanym, że znajduje zastosowanie w wielu różnych obszarach produkcyjnych.

- Panele kompozytowe zajmują dziś 1 miejsce wśród materiałów przeznaczonych do dekoracji elewacji budynków.

- Alucobond jest stosowany jako wentylowana elewacja przestarzałych budynków w celu renowacji zewnętrznej i zwiększenia właściwości izolacyjności akustycznej i cieplnej.

- Jako okładziny detali architektonicznych stosuje się kanapki blokowe.

- Tabliczki tego typu znajdują zastosowanie w projektowaniu szyldów reklamowych, tablic stojących, kasetonów.

- Nowe bloczki można wykorzystać do wykonania przegród wewnątrz lokalu lub do dekoracji przestrzeni wewnętrznej, w tym sufitu.

- Pewnie niewiele osób wie, ale panele kompozytowe są wykorzystywane do produkcji niektórych elementów wykończeniowych do samochodów, autobusów, a nawet samochodów.

- Alucobond jest używany jako opakowanie ochronne na delikatny sprzęt.

Aluminiowe panele kompozytowe z łatwością wykonują swoją pracę. Najczęściej jednak stosuje się je jako materiał wykończeniowy frontów budynków i wnętrz.

To właśnie te klocki pozwalają tworzyć unikalne arcydzieła architektury podczas aranżacji zewnętrznej części budynku.

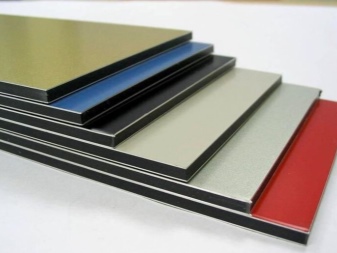

Opis gatunków

Obecnie istnieje kilka odmian aluminiowych paneli kompozytowych, z których każdy ma wiele zalet, ale może mieć pewne wady.

- Fasada wentylowana z alucobondem. Instalacja jest bardzo łatwa. Do instalacji stosuje się łączniki, na których wstępnie instalowana jest izolacja. Następnie mocuje się prowadnice i profil, a następnie mocuje się panele. Dzięki takiej konstrukcji budynki otrzymują maksymalną ochronę przed uszkodzeniami mechanicznymi, a co najważniejsze ciepło jest zatrzymywane wewnątrz budynku.

- Alucobond pod drzewem. Za pomocą takich płyt budynek nabiera niezwykłego wyglądu. Każdy pojedynczy blok pokryty jest wysokiej jakości farbą, która nie pęka z upływem czasu, nie traci nasycenia i głębi koloru oraz widocznej faktury naturalnego drewna.

- Alukobond A2. Charakterystyczną cechą tego typu panelu jest niepalność. Nawet przy silnym cieple z bezpośredniego płomienia piec się nie zapali. W związku z tym takie tabliczki są przeznaczone do stosowania w budynkach, w których kwestia bezpieczeństwa przeciwpożarowego jest na pierwszym miejscu.

Należy zauważyć, że aluminiowe płyty kompozytowe są produkowane pod kilkoma oznaczeniami.

Pierwszy to B2. Takie płyty nie wytrzymują otwartego płomienia, dlatego należą do 4 grupy palności. Nie tylko wybuchają w kontakcie z ogniem, ale także szybko wybuchają. Kolejną cechą wyróżniającą aluminiowe panele kompozytowe B2 jest minimalna wytrzymałość na zginanie.

Kolejna marka to A2. Modele te mają minimalny wskaźnik palności, który jest oznaczony symbolami „G1”. Istnieją odmiany płyt z oznaczeniem „NG”. Sugeruje to, że są niepalne. Jeśli chodzi o wymiary tabliczek oznaczonych A2, są one całkowicie identyczne z alucobondem B2. Jedyna różnica polega na masie. Płyty A2 są o 1,5 kg cięższe niż płyty B2.

Inny rodzaj kaset kompozytowych jest plusem. Płyty te różnią się maksymalną grubością. Waga każdej pojedynczej jednostki wynosi 7,3 kg. Wskaźniki palności i palności są minimalne.

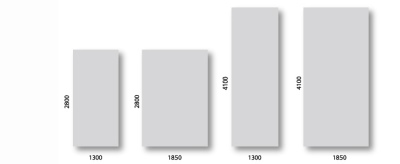

Wymiary i waga arkuszy

Aluminiowe panele kompozytowe z oznaczeniem plus mają maksymalną możliwą szerokość 1,5 m. A szerokość paneli kompozytowych z oznaczeniem B2 wynosi 1 m. Oznaczenie Alucobond A2 ma średnią szerokość 1,25 m. Te same płyty można zamówić o szerokości półtora metra, ponieważ prawie niemożliwe jest znalezienie w sprzedaży płyt A2 większych niż określona szerokość.

Nie ma określonego standardu długości bloków alucobond. Ten wskaźnik wymiarowy waha się od 2-4,5 m. Jednak przy badaniu elewacji budynków wykończonych alucobondem zdarzają się również nietypowe wymiary płyt. Wynika to z niektórych niuansów produkcji bloków. Przechodzą one wzdłuż przenośnika taśmą ciągłą i są cięte na długość wymaganą przez klienta.

Ale nawet w przypadku zamówień indywidualnych należy pamiętać, że dopuszczalnych norm nie można przekroczyć.

Na przykład maksymalna długość płyty może wynosić 6 m. Długość każdego pojedynczego bloku nie powinna przekraczać 160 cm.

Równie ważna jest grubość alucobondu. Jednak ta liczba zależy od nadzienia kanapki. Według producentów zapotrzebowanie konsumentów jest bardziej skoncentrowane na płytach o grubości 4 mm.

Warto zapoznać się z masą alumabondu. Za 1 mkw. m tego materiału stanowi od 3 do 8 kg. Wszystko zależy od materiałów użytych do skomponowania paneli kompozytowych.

Jak pracować z panelami?

Osobom, które nigdy nie zetknęły się z takim materiałem, jest bardzo trudno z nim pracować. Ale tak nie jest. W rzeczywistości aluminiowe panele kompozytowe można instalować bez nawet minimalnego zrozumienia, jak to zrobić. Najważniejsze jest zrozumienie technologii instalacji i poznanie niektórych niuansów instalacji. W domu płyty można nie tylko ciąć, ale także samodzielnie wyginać, aby zainstalować na zakrzywionej powierzchni.

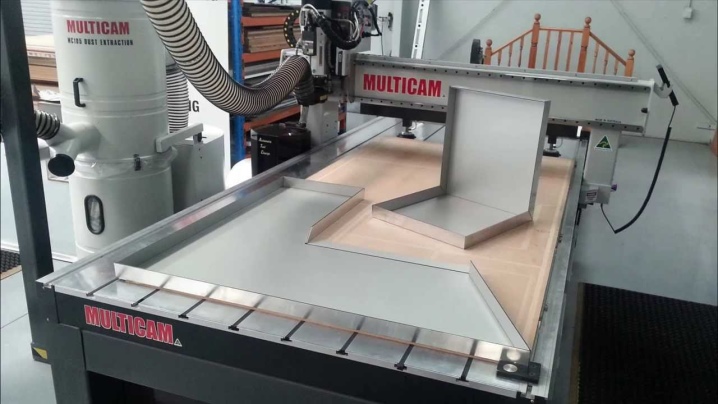

W zakresie gięcia paneli aluminiowych opracowano w tym celu 3 metody.

- Prasy krawędziowe, w których stosowana jest specjalistyczna automatyka, przeznaczone do gięcia blach, płyt, paneli i innych materiałów.

- Walcarki do gięcia na okrągło. W tym przypadku proces deformacji jest nieco podobny do prasy krawędziowej. Należy jednak zwrócić szczególną uwagę na zabezpieczenie przedniej części paneli.

- Gięcie ręczne przez frezowanie. Frezowanie odbywa się w części płyty, w której wymagane jest gięcie. Za pomocą noży możesz wykonywać cięcia prostokątne lub w kształcie litery V. Te nacięcia nie powinny sięgać do wnętrza panelu, gdzie przechodzi wypełniacz. Po przygotowaniu tego rowka gięcie wykonuje się ręcznie do wymaganego promienia.

Trzecia metoda jest idealna do pracy domowej. A co najbardziej niezwykłe, w obecności takich rowków płyty nie tracą swoich walorów.

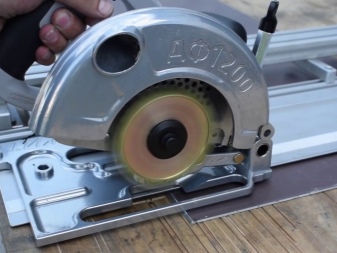

Do cięcia aluminiowej deski kompozytowej niezbędne jest użycie noża z prowadnicą. Ale jeśli nie ma takiego narzędzia, możesz użyć młynka. Tylko podczas pracy z nim ważne jest zachowanie szczególnej ostrożności i ostrożności, nawet niewielka iskra może prowadzić do nieprzyjemnych konsekwencji.

Technologia instalacji

Osoby niezwiązane z branżą budowlaną zapraszają specjalistów do montażu alucobondu na elewacji budynku. Amatorom wydaje się, że tylko profesjonalista z dużym doświadczeniem w montażu płyt kompozytowych poradzi sobie z tą pracą. Oczywiście w przypadku aranżacji budynków wielopiętrowych powinieneś zawrzeć umowę z firmą budowlaną, ale dekorując elewację własnego domu, możesz to zrobić sam. W końcu nie wszystko jest tak skomplikowane, jak mogłoby się wydawać na pierwszy rzut oka.

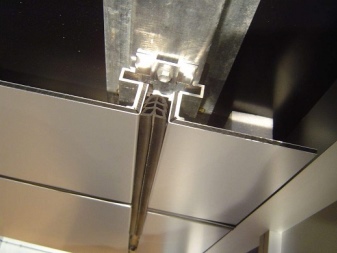

Alucobond mocowany jest do metalowej ramy za pomocą specjalnych łączników. Węzły mocujące, na których należy mocować płyty poszycia budynku, dzielą się na kilka typów:

- zawieszony na śrubach;

- mocowane rowkami i grzbietami;

- nitowane;

- wkręcany;

- spoiwo.

Każda pojedyncza opcja gwarantuje wysoką wytrzymałość i niezawodność mocowania płyt, najważniejsze jest przestrzeganie technologii montażu profili.

Generalnie proces instalacji składa się z 3 etapów, pierwszy to instalacja podsystemu, drugi to izolacja, a ostatnim etapem jest naprawa samych płyt.

Instalacja podsystemu

Zgodnie z technologią montażu alukobond przede wszystkim konieczne jest wykonanie oznaczenia elewacji. Dla tego konieczne jest użycie precyzyjnych narzędzi przeznaczonych do pracy na dużych płótnach, na przykład lasera lub teodolitu. Jeśli budynek nie jest wysoki, wystarczy zastosować taśmę konstrukcyjną lub miarkę.

Kolejnym etapem instalacji jest montaż wsporników. Za pomocą wiertarki udarowej konieczne jest wykonanie otworów, których średnica powinna pokrywać się ze śrubami kotwiącymi. A oto ważny niuans: głębokość otworu powinna być o 10 mm większa niż długość śrub.

Następnie instalowane są wsporniki. To na nich zostanie wykonany cały ładunek elewacji. W związku z tym, aby okładzina dobrze przylegała, konieczne jest prawidłowe zamontowanie wsporników. Na początek podkładka dyskowa jest umieszczona na śrubie samogwintującej. Następnie do otworu wkładana jest uszczelka termoizolacyjna i plastikowy kołek. Po skręceniu śruby.Ten ostatni w instalacji podsystemu obejmuje instalację prowadnic.

Ogrzewanie

Ważnym etapem montażu płyt jest układanie izolacji. Najczęściej stosowana wełna mineralna. Możesz również użyć styropianu lub styropianu.

Arkusze izolacyjne są nawleczone na wspornikach. A dla większej fiksacji, w niektórych miejscach są one mocowane za pomocą kołków.

W takim przypadku musisz znać ważny niuans: jeśli używana jest wełna mineralna, jej końce należy starannie schować pod wspornikami.

Ostatni etap

A teraz pozostaje tylko zainstalować sam alucobond. Montaż aluminiowych płyt kompozytowych odbywa się w zależności od rodzaju łącznika. Najczęściej jednak jest z zamkiem i bez. Bloki należy montować od dołu do góry, od lewej do prawej. Za pomocą wkrętów samogwintujących listwa startowa jest zamocowana. W celu ściślejszego połączenia zaleca się umieszczenie pod kasetami taśmy dwustronnej. Podczas montażu ważne jest, aby kolejna kaseta pokrywała się z poprzednią w zamkach.

Po zamontowaniu każdej nowej płyty śruby są dokręcane. W razie potrzeby między blokami można pozostawić niewielką szczelinę. Kasety, które nie mają zamka, montuje się w podobnej technologii za pomocą nitów.

Jak stało się jasne montaż alucobondu nie jest szczególnie trudny. Oczywiście dla początkującego montaż kilku pierwszych płyt będzie niezwykle trudnym zadaniem. Jeśli jednak zastosujesz się do wszystkich zawiłości instalacji, nawet niedoświadczona osoba będzie mogła wyposażyć elewację własnego domu bez angażowania specjalistów z branży budowlanej.

Komentarz został wysłany pomyślnie.