Pleksi wycinana laserowo

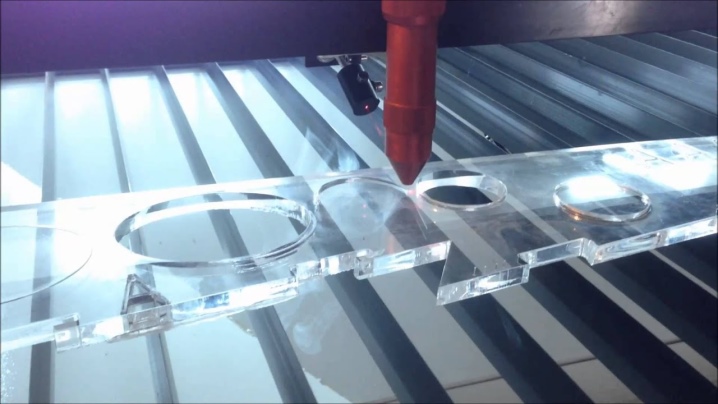

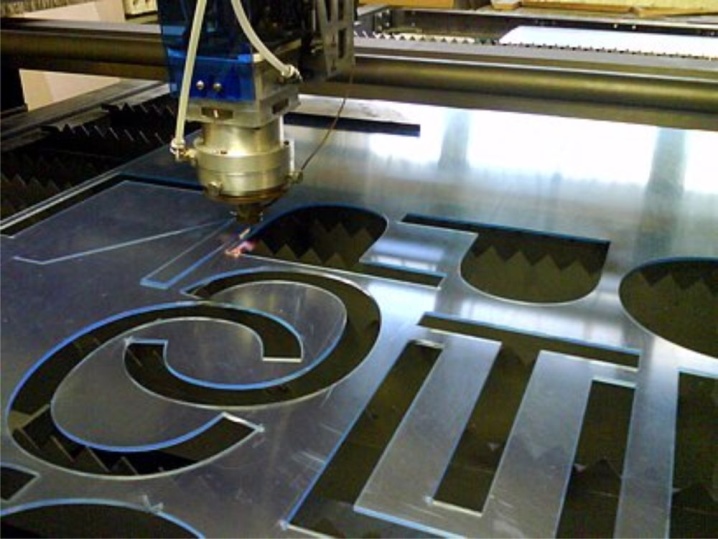

Technologia laserowa zastąpiła piły tarczowe, frezarki czy pracę ręczną. Uprościły sam proces i zminimalizowały możliwość uszkodzenia pleksi. Za pomocą lasera stało się możliwe wycinanie modeli o skomplikowanym zarysie nawet najmniejszych rozmiarów.

Zalety i wady

Praca z technologią lasera akrylowego ma wiele zalet:

- zadbane i wyraźne krawędzie;

- brak deformacji;

- cięcie laserowe pleksi eliminuje ryzyko przypadkowego uszkodzenia, co jest ważne przy produkcji skomplikowanych konstrukcji wymagających późniejszego montażu;

- krawędzie ciętych części nie wymagają dalszej obróbki, mają polerowane krawędzie;

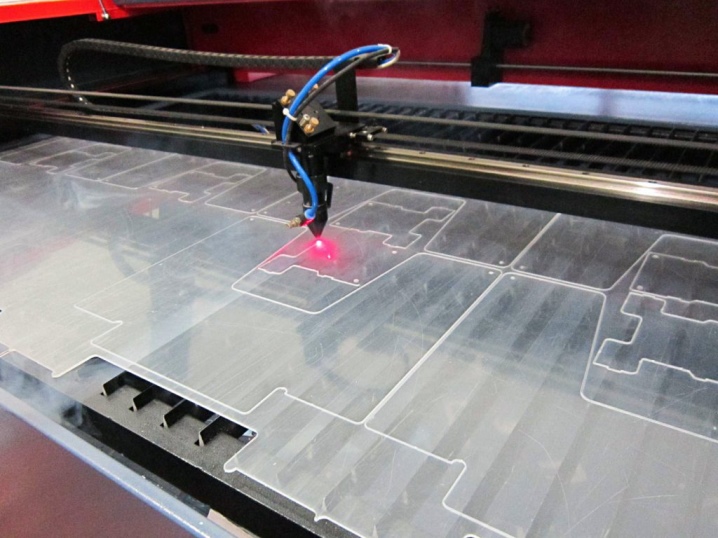

- praca z laserem pozwala znacznie zaoszczędzić na materiale - dzięki tej technologii możliwe stało się układanie części w bardziej zwarty sposób, co oznacza mniej odpadów;

- za pomocą maszyny laserowej stało się możliwe wycinanie detali o najbardziej skomplikowanych kształtach, co jest absolutnie niemożliwe do osiągnięcia za pomocą piły lub routera, co pozwala rozwiązywać projekty o różnym stopniu złożoności;

- takie maszyny umożliwiają pracę z dużymi ilościami;

- technologia laserowa znacznie oszczędza czas na projekt ze względu na brak konieczności późniejszej obróbki przekrojów, przy cięciu plexi metodą mechaniczną takiej obróbki nie da się uniknąć;

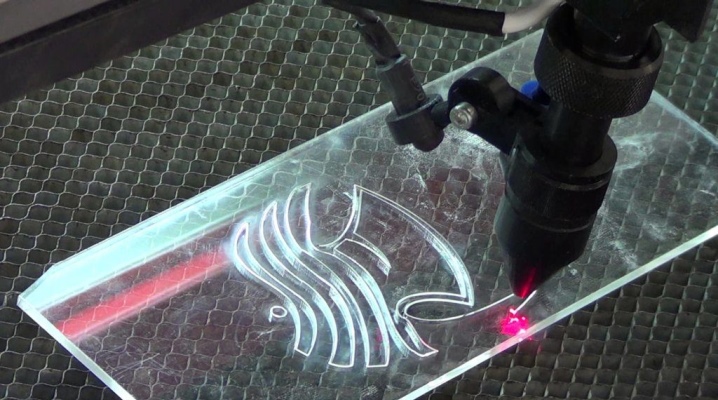

- laser służy nie tylko do cięcia akrylu, ale również do grawerowania, co pozwala na rozszerzenie zakresu usług producenta;

- koszt cięcia tego typu jest niższy niż cięcia mechanicznego, zwłaszcza jeśli chodzi o części o prostych kształtach;

- technologia wyróżnia się wysoką wydajnością i redukcją kosztów, ponieważ proces cięcia odbywa się bez ingerencji człowieka.

Wydajność cięcia pleksi w ten sposób nie budzi wątpliwości i cieszy się coraz większą popularnością.

Wadą są duże naprężenia wewnętrzne pozostające w akrylu.

Jak to zrobić?

Cięcie pleksi w domu odbywa się na kilka sposobów. Rzemieślnicy używają wyrzynarki, piły do metalu, szlifierki z tarczą z trzema zębami, nici nichromowej. Oprócz, producenci oferują specjalne noże do cięcia pleksi. Pomimo wielu dostępnych opcji, cięcie laserowe jest najbardziej zaawansowaną metodą. Taki sprzęt pozwala tworzyć złożone i oryginalne kontury.

Jakość i szybkość obróbki zależy od mocy wiązki, a podawanie arkuszy wpływa na połysk krawędzi.

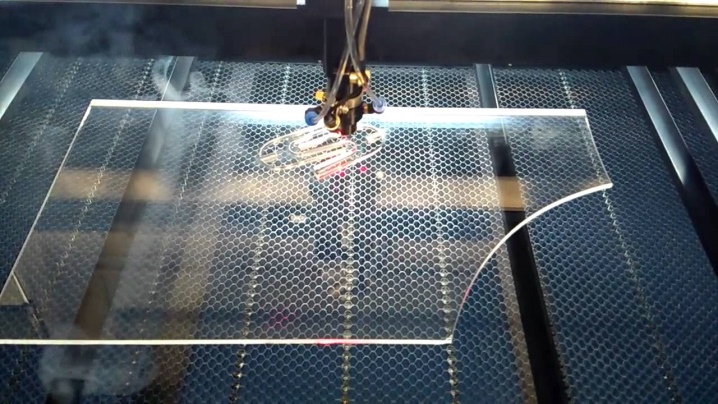

Szybkość posuwu zależy od grubości materiału – im grubszy, tym wolniejszy posuw i odwrotnie. Na jakość krawędzi wpływa poprawność posuwu. Jeśli prędkość jest zbyt mała, cięcie będzie tępe, jeśli będzie zbyt wysokie, na krawędzi pojawią się rowki i efekt smug. Dokładne ogniskowanie lasera ma ogromne znaczenie - musi ściśle odpowiadać linii środkowej grubości blachy. Szkło organiczne po obróbce ma przezroczyste krawędzie z ostrymi narożnikami.

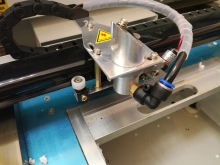

Cały proces cięcia pleksi jest kontrolowany przez program komputerowy, który kieruje ruchem zespołu laserowego. Jeśli chcesz, możesz zaprogramować dekoracyjne wykończenie powierzchni szkła organicznego, grawerowanie, nadając jej matowe wykończenie. Arkusz materiału kładzie się na powierzchni roboczej, w razie potrzeby jest mocowany, chociaż nie ma na to specjalnej potrzeby, ponieważ nie jest poddawany obciążeniom mechanicznym.

Do programu komputerowego wprowadzane są niezbędne zmiany i zadania: liczba elementów, ich kształt i wielkość.

Szczególną zaletą jest to, że program sam określa optymalne rozmieszczenie części.

Po wykonaniu wymaganego algorytmu laser jest aktywowany. Wielu rzemieślników tworzy własne maszyny laserowe do pracy w domu.

Aby zmontować maszynę laserową własnymi rękami, potrzebujesz zestawu komponentów, które pozwolą Ci uzyskać wysokiej jakości narzędzie:

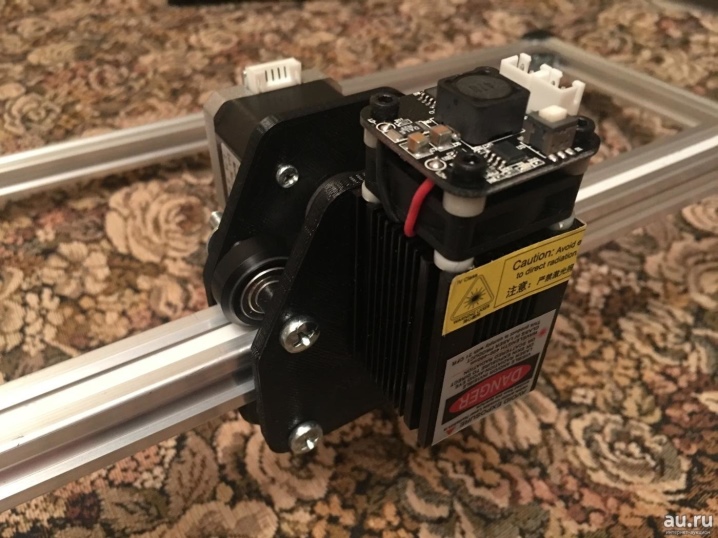

- pistolet laserowy - do konwersji wiązki;

- karetka, której płynny ruch zapewni pożądane rezultaty;

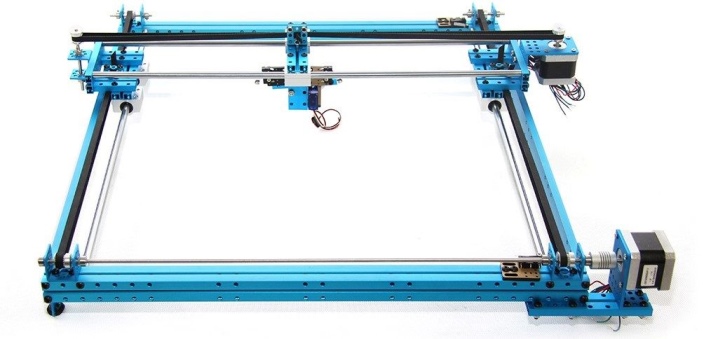

- wielu tworzy przewodniki z improwizowanych środków, ale w każdym razie muszą pokryć powierzchnię roboczą;

- silniki, przekaźniki, paski rozrządu, łożyska;

- oprogramowanie, za pomocą którego można wprowadzić wymagane dane, rysunki lub wzory;

- zasilacz elektroniczny odpowiedzialny za wykonywanie poleceń;

- podczas pracy nieuniknione jest pojawienie się szkodliwych produktów spalania, których odpływ należy zapewnić, w tym celu należy ustanowić system wentylacji.

Pierwszym krokiem jest przygotowanie i zebranie niezbędnych komponentów, w tym niezbędnych rysunków pod ręką. Możesz je wykonać samodzielnie lub skorzystać z serwisów internetowych, gdzie znajduje się wiele przydatnych informacji i gotowych rysunków. Do użytku domowego często wybierane jest Arduino.

Płytkę do systemu sterowania można kupić jako gotową lub zmontowaną na podstawie mikroukładów.

Wózki, podobnie jak wiele innych zespołów, można drukować w 3D. Stosowane są profile aluminiowe, ponieważ są lekkie i nie obciążają konstrukcji. Podczas montażu ramy lepiej nie dokręcać mocno łączników, najlepiej byłoby to zrobić po zakończeniu wszystkich etapów pracy.

Po złożeniu wszystkich jednostek wózka sprawdzana jest płynność jego ruchu. Następnie rogi ramy są poluzowane, aby złagodzić naprężenia powstałe w wyniku ewentualnych zniekształceń, i ponownie dokręcone. Ponownie sprawdzana jest płynność ruchu i brak luzów.

Kolejnym etapem prac jest część elektroniczna. Świetnie sprawdził się niebieski laser o długości fali 445nM i mocy 2W wraz ze sterownikiem. Wszystkie połączenia przewodów są lutowane i owijane folią termokurczliwą. Montaż wyłączników krańcowych zapewnia komfortową obsługę.

Korpus maszyny laserowej może być wykonany z płyty wiórowej, sklejki i tak dalej. Jeśli nie ma możliwości samodzielnego wykonania, możesz zamówić w fabryce mebli.

Jak uniknąć błędów?

Aby uniknąć błędów przy cięciu szkła organicznego cięciem laserowym, należy pamiętać, że ta metoda bardzo różni się od mechanicznej. Wiązka laserowa nie tnie plastiku – tam, gdzie dotknie powierzchni, cząsteczki materiału po prostu odparowują.

Biorąc pod uwagę tę właściwość, części podczas cięcia nie powinny stykać się ze sobą, w przeciwnym razie krawędzie mogą zostać uszkodzone.

Aby stworzyć produkt o dowolnej złożoności, do programu wprowadzany jest model w formacie wektorowym. Niezbędne parametry dla temperatury i grubości belki są ustawiane, jeśli model maszyny nie przewiduje niezależnego doboru ustawień. Automatyzacja rozłoży położenie elementów na jednej lub kilku arkuszach pleksi. Dopuszczalna grubość to 25 mm.

Praca z maszyną laserową wymaga najwyższej precyzji podczas programowania, w przeciwnym razie na wyjściu można uzyskać wysoki procent złomu.

Obejmuje to wypaczenia, stopienie krawędzi lub szorstkie cięcia. W niektórych przypadkach do uzyskania lustrzanego cięcia stosuje się tryb polerowania, który trwa dwa razy dłużej i zwiększa koszt produktu.

Obejrzyj film, aby poznać zalety cięcia laserowego.

Komentarz został wysłany pomyślnie.