Wybór zamka do szalunku

Przy stosowaniu szalunku w budownictwie monolitycznym szczególną uwagę zwraca się na elementy łączące. Gwarantują stabilność i wytrzymałość konstrukcji tworzącej mieszankę betonową, zapewniają jej sztywność i nieprzepuszczalność wszystkich połączeń. Porozmawiajmy bardziej szczegółowo o rodzajach zamków (inne nazwy: zacisk, „żabka”, nit, „motyl”, klips wzmacniający) do systemu szalunkowego, o ich charakterystyce i sposobach wykorzystania każdego typu. Umożliwi to ponadto dokonanie prawidłowego doboru połączeń zamka dla określonej opcji projektowej.

Wyświetlenia

Obecnie w branży budowlanej praktykowane jest stosowanie różnych zamków do systemu szalunkowego. Każdy z nich ma swoje działanie i cel. Dlatego przed zakupem konieczne jest zapoznanie się z urządzeniem urządzenia. W roli elementu mocującego do szalunku stosuje się następujące rodzaje łączników:

- klin;

- wiosna;

- uniwersalny (wydłużony lub „krokodyl”);

- śruba;

- zaszokować.

Zacisk klinowy

Są to szczególnie często stosowane łączniki podczas konstruowania płyt szalunkowych, które umożliwiają ich precyzyjne dokowanie i wyrównywanie, co z kolei zapewnia bezbłędnie płaską powierzchnię do betonowania. Ponieważ zamek ten jest nierozłączny, nie trzeba obawiać się utraty elementów podczas procesu montażu. Zamek klinowy jest dostępny w wersji ze stali ocynkowanej lub żeliwa i może współpracować zarówno z szalunkami metalowymi, jak i aluminiowymi. Średnia waga zamku to około 2,5 kilograma, ale zdarzają się modele, które są kilkakrotnie cięższe. Praktyczne dla systemów szalunków drewnianych lub metalowych. Jest instalowany i mocowany za pomocą specjalistycznego klucza. Montaż odbywa się bardzo szybko i bez narzędzi pomocniczych, jednocześnie jest bardzo wygodny przy budowie ogrodzeń o różnych konstrukcjach.

Klips sprężynowy („żabka”)

Zamek ten pojawił się w naszym kraju w latach 90-tych wraz z budowniczymi z Turcji, którzy przywieźli zaawansowane technologie budownictwa monolitycznego. Właściwie z tego powodu nazywany jest również zaciskiem tureckim, a modele zamka tureckiego nadal uważane są za najwyższą jakość.

Zacisk sprężynowy przeznaczony jest do montażu na kształtkach o średnicy od 6 do 10 milimetrów. Dobry, ponieważ można go wykorzystać do montażu systemu szalunkowego wykonanego z dowolnego materiału. Charakteryzuje się wysokim stopniem niezawodności działania i jest łatwy w montażu. Zalety mocowania:

- praktyczność w użyciu;

- nieskomplikowany projekt;

- rozsądna cena.

Zapięcie sprężynowe wytrzymuje obciążenia do 2000 kilogramów, ale są też wzmocnione urządzenia. Umożliwia to wykorzystanie go przy montażu różnego rodzaju szalunków.

Wydłużony („krokodyl”)

Zastosowanie przedłużonego zacisku do konstrukcji szalunku umożliwia montaż i poziomowanie płyt z różnych materiałów. Inną nazwą tego łącznika jest uniwersalny zacisk szalunkowy, ponieważ umożliwia (w razie potrzeby) zastosowanie specjalistycznych wkładek o szerokości do 250 milimetrów. Także przez nią można łączyć tarcze pod kątem 90 stopni, co jest szczególnie ważne przy budowaniu fundamentów. Ten zacisk jest odpowiedni do wszystkich rodzajów konstrukcji szalunkowych.

Zacisk śrubowy (zaciskowy)

Podobnie jak inne rodzaje łączników szalunkowych, ściągacz służy do łączenia doczołowych połączeń paneli i osłon oraz ich wyrównywania. Zaciski wykonane są głównie z metalu, a jako warstwę ochronną zastosowano farbę proszkową.

Wadą tej modyfikacji jest duża masa. Jedno urządzenie waży około 5 kg, jednak zdarzają się też cięższe próbki.

Specyfika konstrukcji zamku umożliwia montaż przedłużek między tarczami o szerokości do 250 milimetrów.

Blokada uderzeniowa

Ten typ jest stosowany jako zacisk do konstrukcji szalunkowych drobnopłytowych. Zamek posiada specjalną konfigurację specjalnie zaprojektowaną do bezpiecznego i solidnego połączenia szalunku poprzez otwory w pasie. Konstrukcja produktu pozwala na zintegrowanie go z systemem, a następnie prosty i szybki demontaż (praktycznie w kilka sekund) przy pomocy pracy ręcznej. Do mocowania zacisków używa się zwykłego młotka, dzięki czemu gwarantowane jest mocne i szczelne połączenie. Montaż nie zajmuje dużo czasu, zacisk nadaje się do przytłaczającej masy rodzajów płyt szalunkowych.

Spotkanie

Wszystkie przedstawione powyżej zamki nadają złączom sztywność i stabilność. Ich głównym celem jest utrzymanie wymaganych konfiguracji konstrukcji, która jest wypełniona mieszanką betonową.

Ponadto za pomocą zamków panele konstrukcji szalunkowej są mocno ze sobą połączone, dzięki czemu wytrzymują imponujące obciążenia technologiczne, jakie tworzy betonowy roztwór. Rozprowadzanie, układanie i zagęszczanie mieszanki betonowej staje się prostsze, skracając czas pracy, a nawet pieniądze.

Zasady selekcji

Musisz zacząć od miejsca, w którym kupujesz produkt. Nie ufaj podejrzanym firmom, które są na rynku od kilku dni. Cała towarzysząca dokumentacja musi być dostępna, ponieważ bezpieczeństwo na placu budowy zależy bezpośrednio od zamków, dlatego muszą one w pełni odpowiadać aktualnej normie.

Zwykle, zamki wykonane są ze stali 35GL, żeliwa szarego lub stopu żeliwa i stali. Liczy się również zasięg. Może być ocynkowany, oksydowany i proszkowany. Dodatkowo są próbki bez oprysków. Ich koszt jest jednak znacznie niższy, a czas użytkowania znacznie krótszy. Przy składaniu zamówienia należy zwrócić uwagę na maksymalną maksymalną grubość wkładki.

Kupując zaciski do systemu szalunkowego, należy wziąć pod uwagę następujące kryteria:

- rodzaj konstrukcji szalunkowej: mały lub duży panel, do słupów, ścian, fundamentów itp.;

- wielkość budżetu na budowę konstrukcji szalunkowej;

- wymagania dotyczące sztywności i wytrzymałości systemu szalunkowego.

Należy wziąć pod uwagę porady producenta szalunków, który ma duże doświadczenie w montażu i użytkowaniu różnego rodzaju systemów szalunkowych.

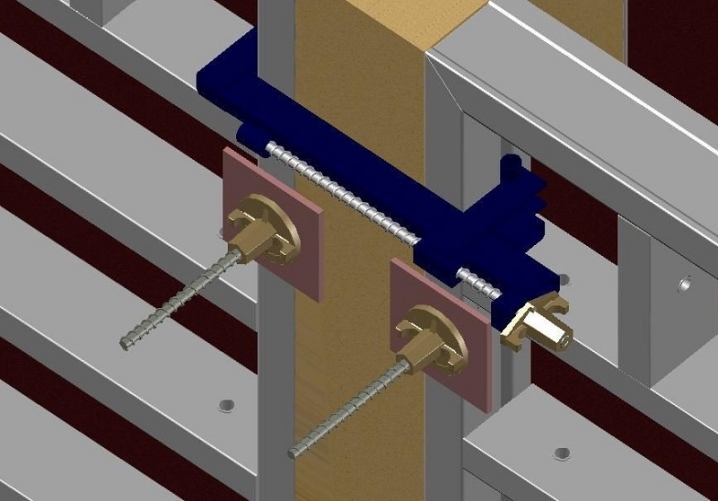

Technologia instalacji

Płyty szalunkowe żelazne są mocowane za pomocą zamków ze stopniem, który może nadać całej konstrukcji wymaganą stabilność, uwzględniając jednocześnie wskaźnik nacisku wywieranego na każdy metr kwadratowy wylewanej mieszanki betonowej. Aby elementy złączne były bardziej niezawodne, w blachach wiercone są otwory, które są przeznaczone do montażu nóg dociskowych. Dodatkowo wytrzymałość szalunku zwiększają poprzeczne belki drewniane montowane w miejscach połączeń zamków na całej powierzchni montowanej konstrukcji.

Nacisk z docisku jest rozprowadzany za pomocą belek poprzecznych, eliminowane jest miejscowe odkształcenie blach. Powszechnie wiadomo, że elementy złączne są wymagane do budowy dowolnego systemu szalunkowego, od cech konstrukcyjnych, od których zależy procedura montażu.

Procedura wygląda następująco:

- panele szalunkowe są instalowane zgodnie z warunkami rozwiązań projektowych;

- wykonywane jest ich wstępne wyrównanie;

- zainstalowane są zamki;

- przeprowadzana jest ostateczna regulacja konstrukcji i jest ona ciasno ściągnięta.

Montaż zacisków sprężynowych:

- zamontować pręty zbrojeniowe w otworach, powinny wystawać poza granice szalunku o około 15 centymetrów;

- załóż zacisk na wystający koniec pręta;

- popchnij go blisko tarczy;

- umieść klucz na zacisku, mocując go małą dźwignią;

- przekręć dużą dźwignię i zabezpiecz klips.

Demontaż zacisków szalunkowych

Przy stosowaniu systemów szalunkowych w budowie monolitycznych konstrukcji żelbetowych konieczna jest nie tylko znajomość metod ich montażu, ale także możliwość starannego demontażu konstrukcji w celu wykorzystania jej w przyszłości.

Prace demontażowe rozpoczyna się, gdy tylko mieszanka betonowa stwardnieje i osiągnie wymagany współczynnik wytrzymałości. Przede wszystkim elementy złączne są demontowane, a następnie algorytm działań wygląda następująco:

- przy użyciu zacisku klinowego klin jest zwalniany za pomocą młotka, szczęki zaciskające są usuwane;

- w przypadku połączenia obejmą sprężynową należy zdemontować elementy zaciskowe, pozostawiając pręt zbrojeniowy w betonie i odciąć wystające fragmenty zbrojenia;

- w połączeniu śrubowym nakrętki są po prostu odkręcane.

Usuwanie zamków sprężynowych

Po stwardnieniu mieszanki betonowej uderz młotkiem w język „żaby” i zdemontuj zacisk. Odetnij wystające części paska.

Po usunięciu elementów blokujących zaczynają ostrożnie demontować osłony, aby przenieść je do innego obszaru pracy.

Komentarz został wysłany pomyślnie.