Jak używać mikrometru?

Zdarzają się sytuacje, w których trzeba znać dokładny rozmiar części, z dokładnością do setnych, a nawet tysięcznych milimetra. Takimi są np. przyrządy mechaniki precyzyjnej, w których ważny jest prawie każdy mikrometr. W tym celu stosuje się urządzenie o tej samej nazwie, w którym akcent pada na inną sylabę.

Zasady korzystania z różnych typów

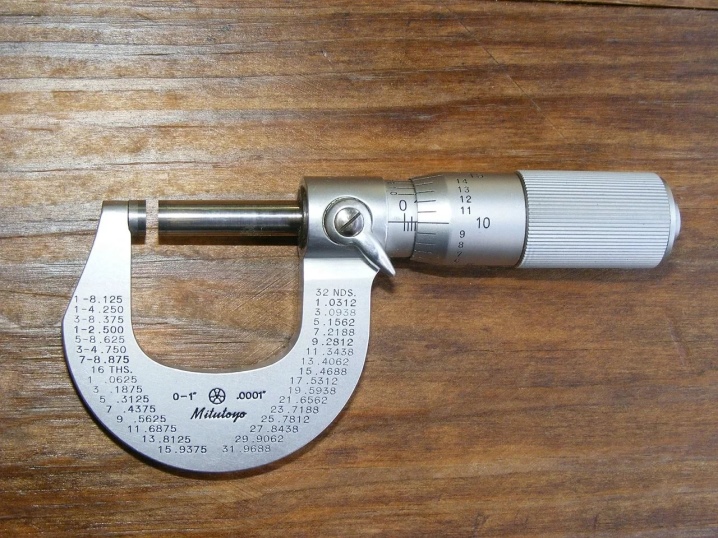

W najprostszej postaci mikrometr to urządzenie pomiarowe z co najmniej trzema linijkami. Jeden, główny, liczy całe milimetry. Drugi, przesunięty o pół milimetra w stosunku do pierwszego, pozwala zmierzyć szerokość (grubość, wysokość) detalu z dokładnością do 500 mikronów. Trzeci, gwintowany, ma punkt odniesienia (zero), względem którego obraca się bęben. Obraca się wokół głównej osi urządzenia - i posiada 50 podziałek, podobnych do milimetrowych. W tym przypadku dokładność pomiaru wynosi 10 μm (0,5 mm / 50 = 0,01 mm). Najprostszy mikrometr analogowy (mechaniczny) działa na parze śrub, która jest mikro-imadłem, w którym zaciśnięty jest przedmiot obrabiany, drut lub kawałek blachy stalowej, który ma być mierzony.

Urządzenie

Mikrometry do zastosowań specjalnych mają swoją własną charakterystykę. Więc, mikrometr gładki o wymiarach 0–25 mm z miernikiem mechanicznym lub cyfrowym składa się z następujących części.

- wspornik - element nośny części stałej;

- ogranicznik - zamocowany na końcu wspornika i ściśle prostopadły do powierzchni zaciśniętej części;

- śruba - do kilkudziesięciu razy dłuższa niż wspornik, obraca się na stałej podstawie śruby i jest również prostopadła do zaciskanej części; porusza się w obszarze pomiarowym równym 2,5–7,5 cm dla mikrometrów mechanicznych;

- stoper - zapobiega zwisaniu śruby;

- podstawa pomiarowa (trzpień) - zawiera dwie zgrubne podziałki pomiarowe (dokładne do pół milimetra); wygląda jak wydrążony cylinder, w którym obraca się para śrub, utrzymywana przez specjalne łączniki;

- bęben - podstawa dokładnego pomiaru, który obraca się wraz ze śrubą i zawiera skalę do dokładnego pomiaru (do 0,01 mm);

- grzechotka - ogranicza siłę przyłożoną do mierzonej części;

- część referencyjna do weryfikacji - służy do regulacji niewspółosiowości mikrometru; dostarczane z urządzeniem.

Klasa dokładności

W życiu codziennym dokładność większa niż 0,01 mm jest mało przydatna. Ale w produkcji - zwłaszcza w zakładach mechaniki precyzyjnej - i wśród wąskoprofilowych rzemieślników, cena podziału 1 mikrona (0,001 mm) lub 100 nm (0,001 mm) jest uważana za normę, którą osiąga się głównie na mikrometrach ze skalą cyfrową. Jeszcze wyższa klasa dokładności stosowana przy produkcji nanomateriałów wykorzystywanych np. w mikroukładach - dużo to nie mikrometry, ale zupełnie inne mechanizmy i urządzenia.

Jak ułożone są inne rodzaje mikrometrów?

Wszystkie typy mikrometrów działają na tej samej zasadzie. Najbardziej znanym obszarem zastosowania jest identyfikacja wadliwych części, które mogą powodować awarie mechanizmów, w których są wykorzystywane. Ale dokładność pomiaru - do 10 mikronów - osiąga się na różne sposoby.

- W mikrometrze dźwigniowym obracający się bęben zastępuje wskazówka. Zaletą czujnika zegarowego jest zwiększenie prędkości, przepustowości na etapie sprawdzania części mikrometrem: nie ma potrzeby zaglądania w podziały.

- Mikrometr liczący (zegarek lub tarcza) - podobne do stosowanych w miernikach elektromechanicznych i magnetofonach kasetowych (lub szpulowych) - kalibrowane i używane tak samo jak klasyczny. Obrót liczb w liczniku odbywa się krok po kroku. Zmiana jednej cyfry na drugą dzieli się na 10 dodatkowych działek (pozycji) - dzięki zębatkom licznika, co zwiększa dokładność pomiaru od dziesięciu do jednego mikrona.

- W modelach cyfrowych zainstalowany jest szczególnie dokładny czujnik, dając podziałkę w mikronach. Zaleta - dokładność pomiaru wynosi 1 mikron, błędy są praktycznie wykluczone. Taki produkt nie jest gorszy od poprzedniego typu - odczyty urządzenia są odczytywane niemal natychmiast. Nie ma potrzeby dodawania odczytów – czujniki i mikroprocesor z powodzeniem wykonują tę pracę „w locie”.

- Mikrometry laserowe przewyższają pod względem dokładności mikrometry cyfrowe. Wiązka lasera jest przesłonięta przez część, jest przechwytywana przez precyzyjną matrycę fotograficzną, która wysyła powstałe ugięcie wiązki do przetwornika ADC, a następnie do procesora i wyświetlacza. Pomiar trwa mniej niż 1 sekundę.

Jednak mikrometr laserowy nie toleruje wstrząsów i wibracji i wymaga regularnej regulacji. Jest to krytyczne nawet dla najmniejszego kurzu i nie będą w stanie zmierzyć wewnętrznych wymiarów części.

Do konkretnych zadań

Wysoko wyspecjalizowane mikrometry mają swoje własne cechy.

- Miernik zębowy ma dysze ścięto-stożkowe, co pozwala określić szczelinę w rowkach, wymiary zęba koła zębatego lub koła zębatego. Teoretycznie możliwe jest przekształcenie zwykłego (gładkiego) mikrometru w kodometr montując na śrubie i pięcie specjalne nasadki o określonej długości. Kształtem przypominają wpuszczane łby śrub - w najprostszym przypadku można je wykonać z takich właśnie śrub, a następnie przyspawać do pięty i przykręcić. Podczas pomiaru długość dysz jest odejmowana od długości zmierzonej przez tak przekonwertowane urządzenie. Spowoduje to dodanie dodatkowej akcji obliczeniowej do pomiarów. Ponadto oryginalny mikrometr powinien mieć rezerwę mocy śmigła nie o 2,5 cm, ale więcej, na przykład o 5–7,5 cm.

Nie angażuj się w amatorskie występy - lepiej od razu kupić gotowy miernik z mikrometrem, na którym sam producent już dostosował skalę i zero.

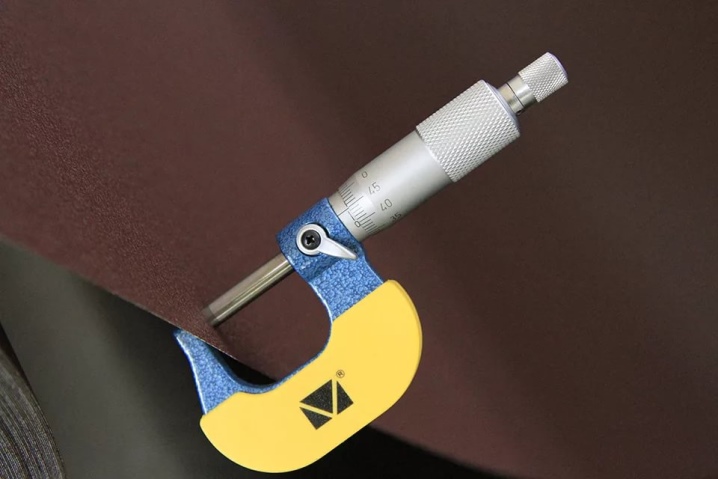

- Mikrometr „rurowy” jest poszukiwany wśród pracowników biur kierowniczych. Mierzą grubość ścianek rur, aby określić ich zużycie. Posiada adaptery pozwalające zmierzyć średnicę i grubość ścianki rury pokrytej rdzą. Te mocowania pozwalają również na szczegółowe wymiarowanie cieniowanej rury o zmiennej grubości ścianki. Łatwo jest odrzucić rury i rury, które otrzymały odchylenia od standardowej grubości ścianki za pomocą urządzenia „rurowego” na etapach odlewania i walcowania. Mikrometr do rur różni się od zwykłego (gładkiego) mikrometru specjalnym ogranicznikiem (piętą), który nie jest umieszczony prostopadle, ale równolegle do zaciskanej rury. Sonda ta dotyka punktowo wewnętrznej powierzchni rury, co zapewnia dokładny pomiar. Czynności pomiarowe nie różnią się od czynności z gładkim mikrometrem: ta sama śruba i bęben zapadkowy, po uruchomieniu, uzyskuje się żądaną średnicę lub grubość ścianki rury.

- Miernik grubości blachy ma płytszy przechył niż konwencjonalny mikrometr, ale śruba ma w przybliżeniu taką samą średnicę jak śruba w konwencjonalnym urządzeniu. Podziałka tutaj jest znacznie dokładniejsza niż w przypadku konwencjonalnego produktu. Zszywka na „listometrze” jest rozciągnięta daleko na bok, jak długa rurka w kształcie litery U. Dysze do takiego urządzenia są dostarczane w dwóch wersjach: wąskiej (dla odpowiednich części i arkuszy) i wydłużonej (mierzą grubość szerokich i wydłużonych detali).

Nie zaleca się mierzenia arkuszy zwykłym mikrometrem - przepchnie je wąską śrubą. Tutaj powierzchnia styku jest potrzebna kilkakrotnie większa niż przy pomiarach z łożysk i wierteł.

- Mikrometr uniwersalny jest dostarczany z przystawkami do różnych typów części. Mierzy zarówno średnicę kulki łożyska, jak i średnicę blachy z równą dokładnością. Posiada duży zapas skoku śmigła - do 10 cm, co czyni go "wszystkożernym": może mierzyć kulę, blachę, wymiary poprzeczne słupków profilowych i konstrukcji - a nawet mierzyć główkę szyny kolejowej ze wszystkich stron.

- Drut - odpowiedni do drutu, wierteł, piłek oraz inne drobne części o okrągłym przekroju, które można łatwo złamać za pomocą zacisku zwykłego mikrometra.

- Pryzmatyczny - umożliwia pomiar grubości opadania ostrza noża. Dysza do niego wykonana jest w formie konturu, który powtarza końcówkę o 30-stopniowym nachyleniu. Mówiąc najprościej, jest to podwójny obcas ze zboczami. W tym samym czasie śruba jest spiczasta, ale jej końcówka jest nieco stępiona. W zestawie znajdują się nasadki do różnych kątów opadania, w tym do "jednostopniowego" ostrzenia ostrzy np. noży do kosiarek.

- Mikrometr do rowków mierzy głębokość i średnicę otworów wywierconych w ścianach i wspornikach. Pomiar odbywa się za pomocą specjalnej wysuwanej sondy z małą nasadką na końcu. Pozwala to mistrzowi, bez przewiercania lub ponownego wiercenia otworu, wybrać dla niego odpowiednią śrubę samogwintującą.

- Sprawdziany gwintu mierzy głębokość gwintu. Zawiera wkręcane (i przykręcane) dysze z końcówkami stożkowymi lub z głowicami z dwoma zębami.

- Mikrometr wieloskalowy posiada dodatkową skalę. Z daleka przypomina suwmiarkę, ale ma jedną istotną różnicę. To jak dwa (trzy, więcej) mikrometry w jednym - identyczne, klasyczne mechanizmy mikrometryczne na wspólnym wsporniku wysuniętym daleko w bok. Dzięki rezerwie chodu do 10 cm można w jednym kroku zmierzyć obrabiany przedmiot o profilu kątowym, teowym lub szynowym.

Do przyspieszonego pomiaru nadają się również wszelkie struktury profilowe o złożonym kształcie przekroju, przypominającym literę lub prosty hieroglif.

- Walcowanie na gorąco to atrybut zakładu metalurgicznego. Pozwala zmierzyć grubość świeżo utwardzonego produktu w nadanym mu kształcie. Zamiast śruby takie urządzenie zawiera koło znakujące. Zapiętek jest obciążony sprężyną, ma wydłużony poprzecznie (a nie okrągły, jak w prostym produkcie) kształt. Zasada działania – mikrometr nawija się na blachę lub profil, co pozwala na wykrycie wad (wióry, krzywizny) na nowo odlanym kęsie.

- Miernik wewnętrzny - działa w połączeniu z maszyną, gdy część jest obrabiana na wewnętrznej powierzchni. Jego sondy, które mają gładką krzywiznę i zmniejszającą się w kierunku końca wielkość lądowania, są wkładane do obrobionego kawałka rury lub rury lub dowolnej innej części, która obraca się w mechanizmie mocującym maszyny. Przyspiesza to pracę tokarki - nie ma potrzeby dziesiątki wyjmowania części ze szlifierki, aby mieć pewność, że przybrała pożądany kształt.

Niezależnie od mikrometru - kupując produkt, poproś sprzedawcę, aby go sprawdził. Znaczącą zaletą będzie sprawdzenie średnicy lub grubości tej samej części za pomocą innego, tego samego lub podobnego urządzenia.

Dokładna kontrola podczas zakupu to klucz do udanego i długotrwałego użytkowania produktu.

Jak skonfigurować i sprawdzić dokładność?

To urządzenie pomiarowe jest jednym z tych, które są bezbłędnie kalibrowane przed wykonaniem pomiarów, ponieważ mówimy o mikronach, a nie milimetrach. Noszenie go bez futerału lub futerału, przypadkowe upuszczenie może wpłynąć na dokładność. Technika weryfikacji, mimo pozornej złożoności początkującego, jest bardzo prosta. Wykonaj kilka kroków, aby wyzerować konwencjonalny mikrometr mechaniczny 0-25 mm.

- Upewnij się, że urządzenie jest czyste - w szczególności sprawdź powierzchnie chwytające na pięcie i śrubie. Aby usunąć zanieczyszczenia i tłuszcz, najlepiej nadaje się czysty arkusz papieru - umieść go między zaciskami urządzenia i przekręć bęben, aż się zatrzyma.

- Odwróć bęben.Powtórz ten krok kilka razy w razie potrzeby, przesuwając papier, aż powierzchnie, które mają zostać zamknięte, będą czyste. Regulacja bez czyszczenia tych powierzchni jest niemożliwa - cząstki stałe nie pozwolą na ustawienie dokładności.

- Sprawdź, czy orteza i pięta są dobrze zamocowane. Nie powinny dyndać. Jeśli tak nie jest, instrument musi zostać naprawiony, w którym wspornik jest ponownie bezpiecznie zamocowany, a równoległość powierzchni zaciskowej śruby i pięty są ponownie ustawione.

- Całkowicie wkręcić bęben bez części - aż do zatrzaśnięcia 3., 4. lub 5. grzechotki. Upewnij się, że wszystkie skale są dokładnie wyrównane ze znacznikami zerowymi.

- Jeśli na przykład znak na bębnie nie pokrywa się z zerem, wyreguluj podstawę (trzpień) przekręcając ją za pomocą specjalnego klucza dostarczonego w zestawie. Klucz stosuje się na instrumencie, w którym śruba jest utrzymywana dodatkową nakrętką lub śrubą pomocniczą (podporową) ze specjalnym wgłębieniem.

- Sprawdź dokładność pomiarów trzymając część referencyjną mikrometrem - średnio również do 4 kliknięcia grzechotki. Dzięki temu możesz skalibrować samo urządzenie. Mikrometr jest pomyślnie skonfigurowany i gotowy do użycia.

Ważny! Jeśli upuścisz urządzenie, nie spowoduje to większych uszkodzeń. Po skalibrowaniu jego znaków zerowych możesz go ponownie użyć. Urządzenia te wykonane są z wysokiej jakości stali narzędziowej i nierdzewnej.

Jak prawidłowo mierzyć?

W bęben urządzenia wbudowana jest grzechotka. Podczas pomiaru grubości lub średnicy części, gdy tylko zostanie lekko ściśnięta przez zaciski, słychać pierwsze kliknięcie. To jest "moment prawdy" - przestań kręcić bębnem i policz wynikowy rozmiar w podziałkach. Instrukcja jest niezwykle prosta i wygląda tak:

- umieść część między śrubą a ogranicznikiem;

- kręć bębnem, aż zapadka kliknie.

Dalsze wkręcanie bębna siłą po zatrzaśnięciu grzechotki może poluzować spiralne rowki bębna. Jeśli ten błędny krok zostanie powtórzony wiele razy, mikrometr zacznie grać z czasem - nitka bębna będzie się pogarszać. Żadne z najdokładniejszych zerowań nie sprawi, że wiarygodność pomiarów na nim będzie nieskazitelna, ustalona przez producenta. Pomiar z uszkodzonym urządzeniem stanie się niemożliwy.

W przypadku cienkich drutów wykonanych z miękkich metali i stopów - na przykład miedzi, aluminium, cyny, ołowiu lub drutu lutowniczego - podkładki mikrometryczne spłaszczą drut o 0,01-0,15 mm, a wynik pomiaru będzie niedokładny. Stal hartowana i stop pobedytu są znacznie bardziej odporne na zapadkę. Taki drut bez problemu wytrzyma wielokrotne pomiary, bez spłaszczania średnicy o mikron - pod warunkiem, że nie będziesz go dalej ściskał po kliknięciu kontrolnym bębna.

Cechy wyznaczania wskazań

Niezwykle łatwo jest też dokonywać odczytów urządzenia. Na przykład zmierzyłeś średnicę utwardzonego drutu stalowego, na którym po kliknięciu podczas obrotu bębna ustalono następujące znaki:

- 3 mm na pierwszej linijce;

- od 0,5 do 1 mm na sekundę;

- „Spinner” zatrzymał się na około 5 dywizjach.

W związku z tym średnica walcówki wynosi 3 + 0,5 + 0,05 = 3 mm 550 mikronów (mikronów). W milimetrach - 3,55 mm. Pełny obrót bębna precyzyjnego wynosi 0,5 mm.

Na poniższym filmie dowiesz się, jak prawidłowo korzystać z mikrometru.

Komentarz został wysłany pomyślnie.