Cechy kołków rozporowych

Kołek rozporowy to rodzaj okuć budowlano-montażowych przeznaczonych do mocowania konstrukcji i urządzeń do solidnych fundamentów, najczęściej ścian. Nazywane są przekładkami ze względu na charakterystyczny rodzaj mocowania, spowodowany tarciem wywoływanym przez ruchome kliny.

Osobliwości

Kołek rozporowy jest zgodny z GOST 28778–90. Dotyczy łączników konstrukcyjnych i montażowych. Zadaniem kołka jest dodatkowe mocowanie okucia głównego (wkręt samogwintujący) w konstrukcji nośnej. Produkty te są używane do instalacji i mocowania w pustych podstawach, gdy inne rodzaje elementów złącznych są nieskuteczne.

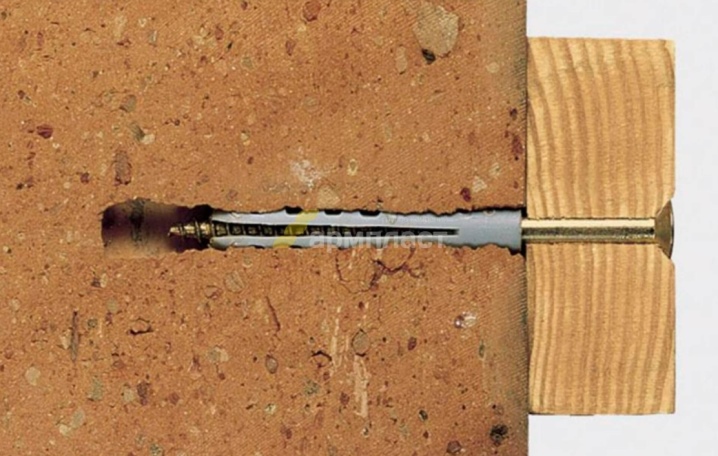

Istniejące kliny dystansowe pełnią funkcję bufora między konstrukcją główną a śrubą, wkręty samogwintujące, zapewniając wytrzymałość połączenia dzięki zaklinowaniu części dystansowej w podstawie nośnej.

Kotwienie następuje podczas wkręcania wkręta, gdy rozbieżne kliny opierają się o ścianki wywierconego otworu.

Kołki wykonujemy z kilku rodzajów różnych materiałów:

polipropylen i polietylen;

nylon i metal.

W zależności od tego, a także długości i średnicy kołki mają odpowiednie właściwości techniczne.

Odmiany

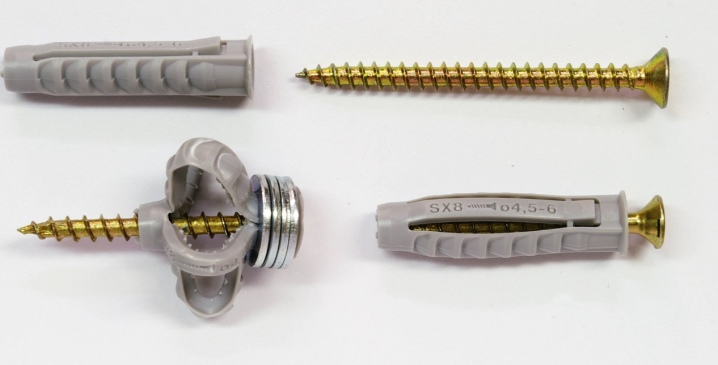

Producenci oferują szeroką gamę osprzętu mocującego, w tym wiele rodzajów kołków rozporowych.

Plastik z kolcami. Ten typ jest uważany za uniwersalny. Używa się go do prac wewnętrznych, ponieważ plastik nie jest najtrwalszym materiałem i łatwo ulega zniszczeniu pod wpływem zmian temperatury, ekspozycji na wilgoć i słońce. Współpracują z kołkiem polipropylenowym z dowolnymi powierzchniami, w tym betonem, kamieniem.

- Nylon z kolcami. Używany do prac elewacyjnych i innych. Specjalne wąsy-kolce pozwalają mocno trzymać sprzęt wewnątrz podstawy. Do pracy z tego rodzaju zapięciem wybiera się wkręty samogwintujące o średnicy 0,3-0,8 cm.

- Kołek do płyt kartonowo-gipsowych. To właśnie ten typ nadaje się do pracy z tym delikatnym i zawodnym materiałem, niezdolnym do utrzymania prostych elementów złącznych i dużego ciężaru. Specjalny kształt końcówki wiertła pozwoli ci obejść się bez wiertła, jeśli kołek jest metalowy.

- Metaliczny z nakrętką. Znajduje zastosowanie w większości materiałów budowlanych, zarówno pełnych, jak i pustych: beton i gazobeton, cegła i kamień, płyty gipsowe. Nadaje się do mocowania konstrukcji o średniej wadze: okapy, klimatyzatory, telewizory. Posiada gładką powierzchnię kołka, tuleja dystansowa jest tak zaprojektowana, że po wbiciu mocno się zaklinuje, pozostając nieusuwalnym.

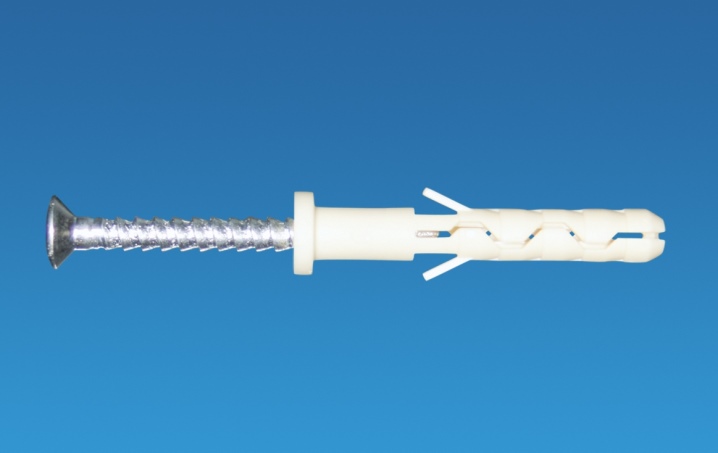

Gwóźdź kołkowy. Okucie przeznaczone jest do mocowania lekkich konstrukcji do podłoża wykonanego z materiałów pełnych i pustakowych, takich jak beton, cegła, płyta wiórowa, płyta gipsowo-kartonowa itp.

- Kołek rozporowy. Służy do mocowania lekkich przedmiotów: obrazów, małych półek i szafek ściennych. Spinka do włosów wykonana jest ze stali ocynkowanej. Posiada doskonałe właściwości antykorozyjne.

Kołek czterokierunkowy. Okucia mocujące w komplecie ze śrubą służą do montażu w solidnych podłożach: betonie, kamieniu, cegle.

- Modele mosiężne stosowany przy płytkich głębokościach kotwienia: uchwyty, wsporniki, fronty meblowe.

- Zacisk kołkowy stosowane w pracy z okablowaniem elektrycznym, do układania kabli: konstrukcja posiada w górnej części pętlę do chwytania kabla, a w dolnych ząbkach dystansowych, które przytrzymują kołek w otworze.

Wymiary (edytuj)

Rozmiar kołka to średnica lub szerokość produktu i długość. Szeroka gama modeli dystansów oferuje kilka długości - od trzech lub więcej opcji. Najpopularniejsze rozmiary to 6x30, 10x50 i 6x37, średnica kołka powinna odpowiadać średnicy otworu.

Do pracy z solidnymi podstawami służą kołki czteroskrzydłowe, mają rozmiary od 5x25 do 20x100. Największym popytem wśród nich są 6x35, 6x50, 8x80, 10x100.

Polipropylenowe, plastikowe modele uniwersalne mają wymiary 5x32, 6x37, 6x42, 6x52, 8x52, 8x72, 10x61, 12x71.

Gwoździe do kołków do pracy z betonem, kamieniem, cegłą - 6x30, 6x40, 6x50, 6x60, 6x65, 8x50.

Nylon do prac elewacyjnych - od 8x100 do 10x100.

Kołek kołkowy, za pomocą którego mocowane są lekkie konstrukcje, a także wszystkie rodzaje izolacji termicznej - 4x8x45, 10x50, 10x80, 10x90, 10x100 i do 10x300.

Kołek-krokodyl metalowy, stosowany w pracy z gazobetonem i innymi podłożami porowatymi - od 8x30 do 10x60.

Wkręcane okucia nylonowe lub metalowe oferują rozmiary 4,8x45, 8x55, 14x80, 10x60.

Gwóźdź do kołków produkowany jest w rozmiarach: 4x40, 4,5x30, 4,5x40, 4,5x50, 4,5x60, 5x40.

Kalkulacja instalacji

Wybór kołka nie jest łatwy. Aby mocowanie było niezawodne i wysokiej jakości, należy wziąć pod uwagę materiał bazowy, jego strukturę, wagę montowanej konstrukcji i jej cechy. Mocowanie produktów o dużej wadze wymaga doboru okuć o głębokości mocowania co najmniej 8,5 cm.

Lekkie przedmioty - szafki ścienne w łazience, ozdobne półki, zegary ścienne - można mocować za pomocą kołków rozporowych o średnicy 7 mm i długości 3 cm.

Do montażu ciężkich konstrukcji sufitów podwieszanych - wielopoziomowe żyrandole, masywne lampy z brązu - warto wybrać łączniki z poprzecznymi nacięciami i antenami dystansowymi. W takim przypadku ważne jest, aby obserwować zgodność średnic otworu i samego sprzętu. Do pracy z płytami kartonowo-gipsowymi najbardziej odpowiednie są modele wiercone śrubami.

Metalowy kołek-krokodyl jest przeznaczony do montażu konstrukcji na podłożach nośnych wykonanych z betonu komórkowego, pianobetonu i innych materiałów porowatych.

Do instalacji ciepła i hydroizolacji producenci oferują spinkę do kołków z głowicą talerzową - cechy jej głowicy mocują materiał izolacyjny mocniej i dokładniej, bez ryzyka uszkodzenia. Takie produkty z metalowymi gwoździami mogą wytrzymać duży ciężar, ale na świeżym powietrzu łatwo ulegają korozji, dlatego lepiej wybrać opcję z osłoną termiczną.

Do mocowania wsporników lub profili elewacyjnych, tokarki, modele frontowe są wybrane.

Do mocowania przewodów elektrycznych i kabli producenci oferują najlepszą opcję w postaci zacisku kołkowego. Pętla zacisku mocno trzyma drut, a ząbkowane końce pewnie mocują cały system do podłoża. Doskonały zamiennik gwoździ i innych elementów mocujących.

Technologia

Do prawidłowego użycia sprzętu dystansowego potrzebne są narzędzia, przestrzeganie technologii i algorytm działań. Oprócz samych elementów złącznych, należy przygotować taśmę elektryczną, ostro zakończone narzędzie (gwóźdź lub nóż), młotek i wiertarkę elektryczną ze zwycięską wiertarką, śrubokrętem lub śrubokrętem, suszarką do włosów lub odkurzaczem.

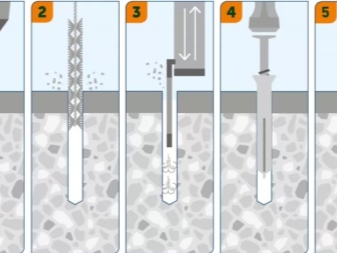

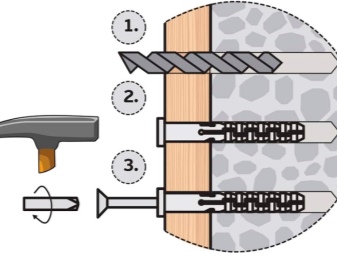

Na powierzchni zaznacz miejsce montażu kołka, umieść znak ołówkiem. Następnie wykonuje się małe zagłębienie gwoździem, czubkiem noża lub innym spiczastym przedmiotem.

Sprawdzają zgodność średnicy wiertła i kołka - idealne, gdy kołek jest wciskany na siłę w przygotowane gniazdo.

Na samym wiertle kawałek taśmy elektrycznej oznacza pożądaną głębokość przyszłego otworu, nieco większą niż długość samego kołka.

Wywiercony jest otwór, a wiertło powinno być ustawione prostopadle do powierzchni nośnej.

Powstały otwór musi być wolny od kurzu i gruzu. Jest wydmuchiwany suszarką do włosów lub odkurzaczem.

Okucie jest wsunięte do końca, przy czym należy zachować najwyższą ostrożność i dokładność, aby nie uszkodzić urządzenia mocującego.

Następnie w kołek wkręca się śrubę, wkręt samogwintujący za pomocą śrubokręta lub ręcznie - za pomocą śrubokręta.

Jeśli liczba sprzętu okaże się niewystarczająca, możesz łatwo znaleźć dla nich zamiennik: z drewnianego bloku o wymaganej długości przygotowuje się kawałek okrągłego przekroju w kształcie stożka o odpowiedniej długości i średnicy. Z zastrzeżeniem wszystkich warunków prawidłowego doboru i instalacji, łatwo jest uzyskać niezawodne i mocne mocowanie.

Poniższy film przedstawia przegląd kołków.

Komentarz został wysłany pomyślnie.