Wszystko o kranach maszynowych

Aby zorganizować wiele branż i warsztatów, musisz wiedzieć wszystko o gwintownikach maszynowych, o wymaganiach dla nich zgodnie z GOST, o konstrukcjach wydłużonych, kompletnych i dostarczanych z rowkiem śrubowym. Warto zrozumieć, co oznaczają rozmiary gwintowników M6 i M8, M10 i M12, M4 i M3, M5 i inne. Będziesz także musiał zapoznać się z niuansami wyboru i praktycznym zastosowaniem takich modeli.

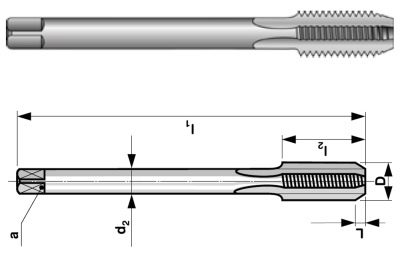

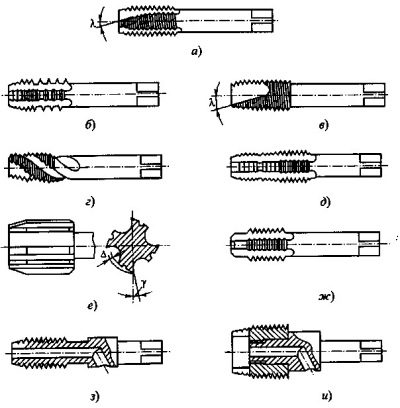

Cechy konstrukcyjne

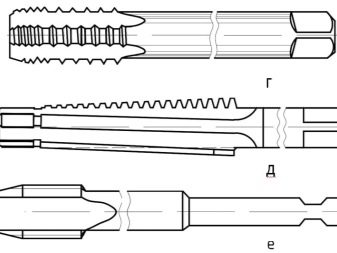

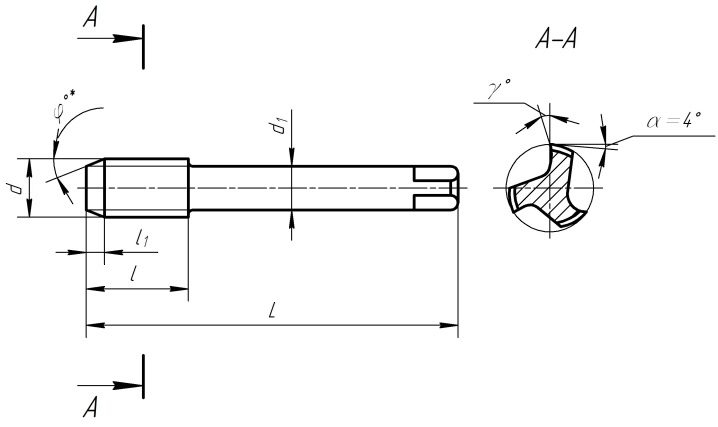

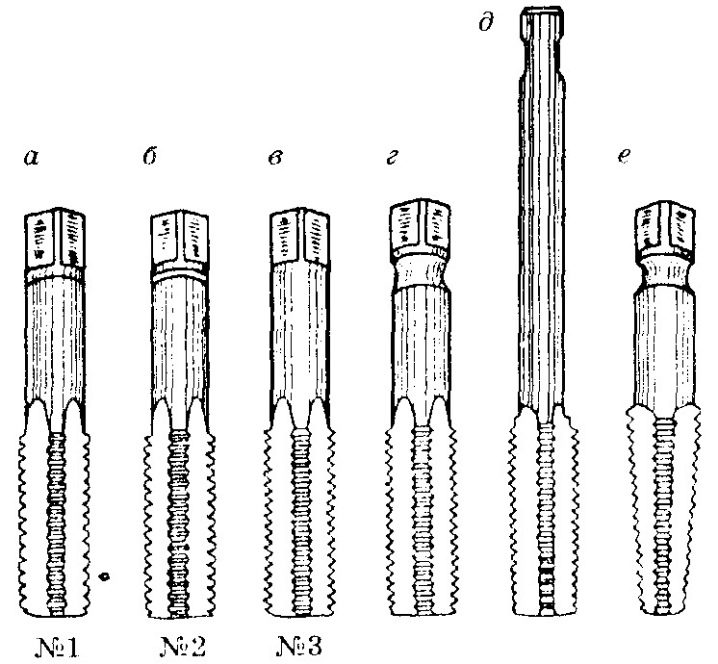

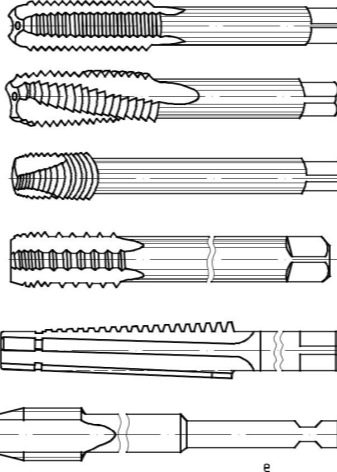

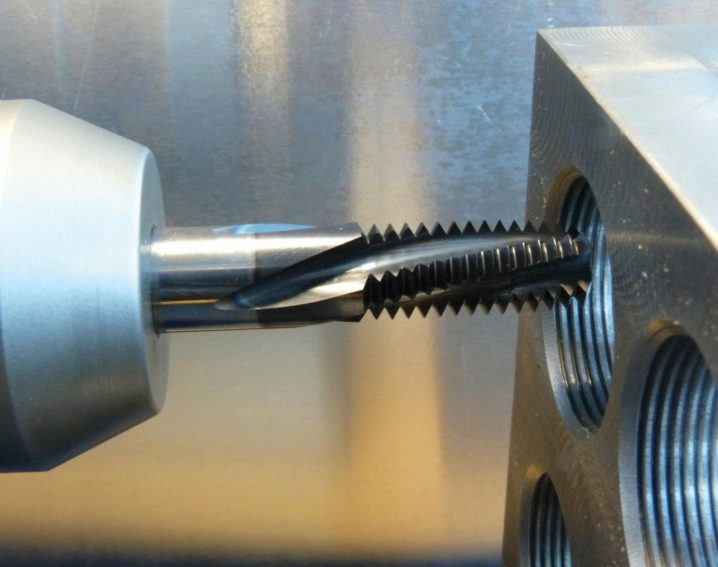

Główną specyfikę każdego kranu maszynowego wyjaśnia jego nazwa. To urządzenie jest przeznaczone wyłącznie do użytku w różnych maszynach i urządzeniach. Różni się od opcji ręcznych i ręcznych maszynowo unikalną geometrią. Nie bez powodu zmienia się kształt – ma na celu osiągnięcie najwyższych możliwych prędkości podczas obróbki. Oprawy obrotowe są tworzone celowo do montażu w centrach odpowiedniego typu maszyny; jedyną różnicą jest konstrukcja sekcji ogonowej.

Segment wlotowy dla przejść przelotowych ma 5 lub 6 obrotów. Do wycięcia ślepego otworu wystarczą nawet 2 obroty. Ta okoliczność jest aktywnie wykorzystywana przez projektantów w celu zmniejszenia długości swoich projektów do rozsądnych granic.

Sekcja ogonowa może być wykonana w formacie prętowym lub kwadratowym. Struktura rowka decyduje o tym, jak skutecznie będzie cięty gwint, jak całkowicie usuwane są wióry.

Najbardziej popularne są krany z 3 lub 5 fletami. Ważny jest kąt natarcia produktu. Najmniej - od 0 do 5 stopni - powinno być do pracy z żeliwem. Do obróbki stali potrzebne są wartości od 5 do 10 stopni. Manipulacje z metalami nieżelaznymi i opartymi na nich stopami najłatwiej przeprowadzić przy kącie czołowym co najmniej 10 i nie większym niż 25 stopni.

Kąty tylne wahają się od 4 do 12 stopni. Najczęściej rowki biegną prosto. Ale jeśli idealne odprowadzanie wiórów ma kluczowe znaczenie, nachylenie powinno wynosić od 8 do 15 stopni. Modele z długim chwytem są zwykle przeznaczone do rowków metrycznych od M3 do M10 włącznie. Standard ich rozwoju i produkcji uzyskuje się poprzez bezpośrednie tłumaczenie światowej normy ISO 8051-89.

Wersje kompletne są również domyślnie projektowane dla gwintów metrycznych. Zarówno kompletne, jak i pojedyncze modele gwintowników mogą być zaprojektowane do otworów przelotowych i nieprzelotowych. W niektórych przypadkach malowarka ma długi trzonek, co jest bardzo praktyczne i wygodne przy poważnej pracy. Jeśli chodzi o produkty z rowkiem śrubowym, wszystkie muszą być zgodne z GOST 17933-72, co zachowuje swoją aktualność.

Norma określa:

-

orientacja samych rowków;

-

kąty ich nachylenia dla różnych przypadków;

-

wymiary kwadratów;

-

podstawowe tolerancje wymiarów;

-

nominalne przekroje gwintu.

Wymiary (edytuj)

Wartości te są ustawione zgodnie z GOST 3266-81. Produkt kategorii M3 ma główną podziałkę cięcia 0,5 mm. Jednocześnie jest w stanie wybić dziurę 5 razy większą - do 0,25 cm, muszę powiedzieć, że takie proporcje nie zawsze są zachowane. Tak więc gwintowniki typu M4 o skoku gwintu 0,7 mm przygotowują otwory o wielkości 0,37 cm (współczynnik 5,28). Dla M5 stosunek wyniesie 0,08 i 0,42 cm (współczynnik 5,25).

Inne rozmiary (cm):

-

M6 - 0,1 i 0,495;

-

M7 - 0,1 i 0,595;

-

M8 - 0,125 i 0,67;

-

M9 - 0,125 i 0,77;

-

M10 - 0,15 i 0,843;

-

M11 0,15 i 0,943;

-

M12 - 0,175 i 1,02;

-

M16 - 0,2 i 1,39;

-

M20 - 0,25 i 1,735;

-

M30 - 0,35 i 2,63.

Kryteria wyboru

Przede wszystkim musisz wyjaśnić, nad jakim metalem będziesz musiał pracować. Niektóre cechy kranów do różnych rodzajów metalu zostały opisane powyżej i nie ma sensu do nich wracać. Ale są też inne kwestie, które warto rozważyć. Należy wziąć pod uwagę liczbę rowków, przez które wychodzą wióry i wchodzi specjalny płyn. Liczba ta może wynosić od 2 do 6 sztuk i jest wybierana po dokładnej analizie technicznej.

Warto przeanalizować zarówno profile dolin, jak i kierunek ruchu rowka. Rowki proste są stosowane głównie w typowych gwintownikach uniwersalnych.

Lewy kierunek spirali pozwala na gwinty „przelotowe”. W takim przypadku wióry są zgrupowane przed samym kranem, a cięcie nie ulega pogorszeniu. W przypadku kanałów ślepych zalecana jest prawa pozycja rowków; dzięki tej opcji wióry są cofane, a nie ściskane (gdyby były ściskane, narzędzie bardzo by się zepsuło).

Blok wlotowy ma kształt stożka. Pozwala to znacznie ułatwić wejście zębów w najbardziej oporny materiał. Kąty pochylenia mogą wynosić 3-20 stopni. Są one określane na podstawie tego, czy gwintownik wstawi gwint główny, czy wykańczający. Konieczna jest również ocena części kalibrującej, która ma na celu zmniejszenie siły tarcia.

Niektóre krany mają krótkie flety lub w ogóle nie mają fletów. Takie urządzenia są dobre do wykonywania gwintów ze stopu aluminium o różnych składach. Nadają się również do twardych stali o niskiej zawartości węgla. Ale to urządzenie jest również przydatne w przypadku szczególnie mocnych stali o wysokim poziomie dodatków stopowych. Spiralne rowki pozwalają z powodzeniem stosować gwintownik jako element centrum obróbczego, wytwarzając doskonałe gwinty nieprzelotowe.

W niektórych modelach zęby są przesunięte. Oznacza to, że są one odcinane jeden po drugim w sekcji wymiarowania. Dzięki takiemu podejściu tarcie jest mniejsze.

W rezultacie uproszczona jest obsługa materiałów lepkich. Krany krokowe są używane, jeśli konieczne jest przetwarzanie poszczególnych stref za pomocą specjalnego schematu kształtowania.

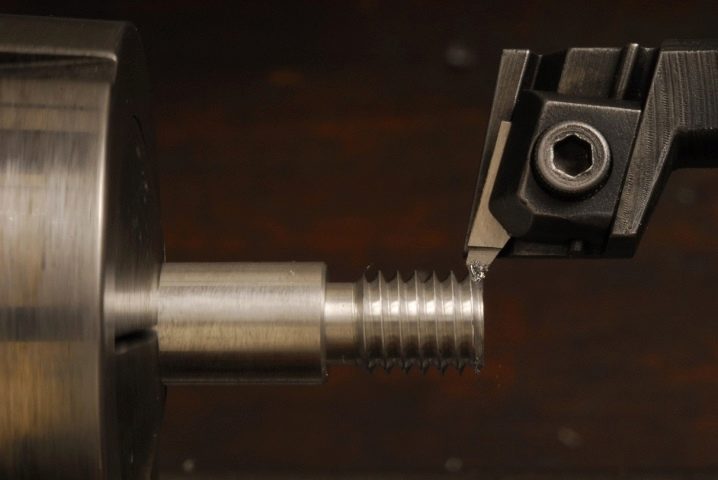

Połączone urządzenia znakujące mają etap wiercenia lub, prościej, konwencjonalne wiertło. Przeciągarki służą do nacinania gwintów o dowolnym przekroju i skoku na tokarkach. Jeśli potrzebujesz maksymalnej wydajności na nowoczesnych obrabiarkach, stosuje się gwintowniki z wewnętrznym kanałem do dostarczania płynu smarującego i chłodzącego. Nadają się zarówno do obrabiarek uniwersalnych, jak i specjalistycznych.

Czasami zadaniem jest przygotowanie gwintu przelotowego o szczególnie dużym przekroju (od 5 do 40 cm). W takich przypadkach potrzebne są uderzenia dzwonka. Jest to narzędzie montażowe, podzielone na oddzielne segmenty tnące. Płyn chłodzący również wpływa do obudowy. Zapewnia 16 piór roboczych; Przydatną opcją jest również wchłanianie dużych ilości opiłków.

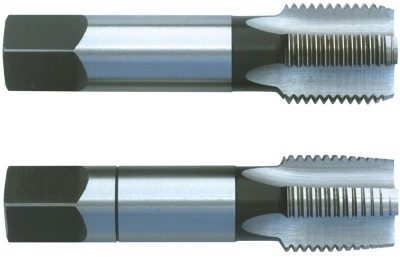

Ze względu na rodzaj formowanego gwintu, oprócz tradycyjnych metrycznych, występują również:

-

cal;

-

rura stożkowa;

-

krany cylindryczne do rur.

Znaczniki linii maszynowych działają z dużymi prędkościami. Dlatego robią się bardzo gorące. W rezultacie normalne działanie jest gwarantowane tylko przy użyciu wysokiej jakości stali szybkotnących. Wśród nich najkorzystniejszym stopem jest P18. Jeśli obciążenia są nieco mniejsze, możesz również użyć P6M5 lub P6M5K5 (K8); maszyny o najwyższej produktywności zawsze posiadają oprzyrządowanie z węglików spiekanych.

Podanie

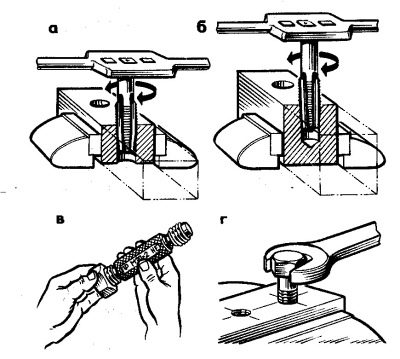

Nawet wielu niespecjalistów wie, że gwintownik służy do gwintowania. Ale są tu pewne subtelności. Do prawidłowego działania należy dokładnie określić przekrój otworu - najłatwiej to zrobić, odwołując się do norm technicznych. Kluczowym etapem przygotowania gwintu jest wywiercenie otworu o wymaganym przekroju.Błędy w tej fazie prowadzą albo do niedociągnięcia gwintu, albo do złamania przeciążonego narzędzia.

Najczęściej pracę dzieli się na dwa etapy. Najpierw rowki są formowane za pomocą szorstkiego kranu. Następnie są wykańczane za pomocą narzędzia wykończeniowego. Jeśli gwint ma być formowany w głębokim kanale, procedura jest okresowo przerywana w celu usunięcia wiórów. A także w takich przypadkach nie można obejść się bez smarowania.

Wiele osób poleca stosowanie specjalnych emulsji. Ale dobrym rozwiązaniem może być również użycie nafty lub oleju lnianego.

Podczas układania ślepych kanałów ich głębokość musi być większa niż długość wycinanego segmentu. Jeśli kran podczas pracy nie przekroczy wymaganej długości gwintu, będzie niekompletny. Same rowki powstają tylko wtedy, gdy obrabiany przedmiot jest zaciśnięty w imadle.

Bardzo ważny jest prawidłowy dobór chłodziwa do konkretnego zastosowania. Olej lniany stosuje się podczas pracy z kęsami mosiężnymi i stalowymi. Rozcieńczona emulsja jest stosunkowo uniwersalna. Praca na sucho jest dopuszczalna dla konstrukcji z żeliwa i brązu. Jeśli chcesz wykonać gwinty na częściach aluminiowych, będziesz musiał użyć nafty; nie należy używać oleju maszynowego i innych olejów mineralnych.

Okresowe wyjmowanie narzędzia do czyszczenia kanału jest przydatne podczas pracy na twardych i miękkich metalach. Należy przestrzegać tej zasady, nawet jeśli sama dziura jest tam płytka. Konieczne jest sprawdzenie poprawności włożenia narzędzia, braku zniekształceń. Najbardziej krytyczne pod tym względem są ślepe wcięcia o płytkiej głębokości. Szybkość pracy dobierana jest z uwzględnieniem rodzaju materiału i wynikających z niego obciążeń; pasza powinna być jednolita i gładka.

Komentarz został wysłany pomyślnie.