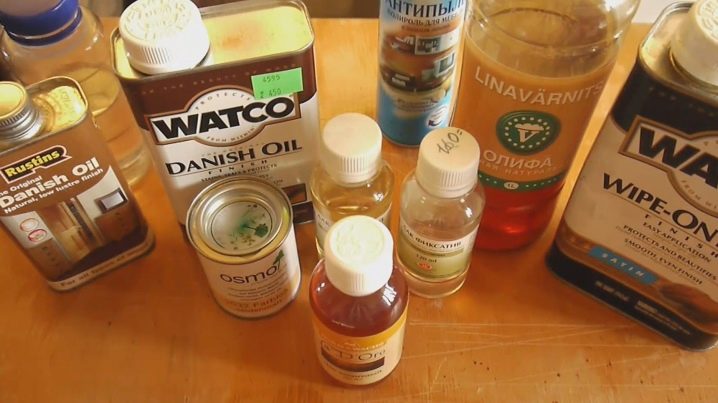

Olej do suszenia: odmiany i zastosowanie

Dekorowanie pomieszczeń często oznacza obróbkę ich farbami i lakierami. To znane i wygodne rozwiązanie. Ale aby prawidłowo zastosować ten sam olej schnący, konieczne jest dokładne przestudiowanie cech takiej powłoki i jej odmian.

Co to jest?

Drewno powraca do liderów preferencji konsumentów, a tworzywa sztuczne i inne materiały syntetyczne tracą popyt. Ale ważne jest, aby zrozumieć, że drewno wymaga profesjonalnej obróbki wysokiej jakości, a olej do suszenia pozwala pokryć drewnianą podstawę folią ochronną, zapewniając jednocześnie wysoki poziom bezpieczeństwa sanitarnego. Główną część takich kompozycji tworzą naturalne składniki (oleje roślinne) i stanowią one co najmniej 45% masy.

Funkcje aplikacji

Suszenie oleju zostało po raz pierwszy opanowane przez artystów kilka wieków temu. Techniki produkcji niewiele się zmieniły od tego czasu, ale istnieje kilka kluczowych odmian materiałów, które należy stosować na różne sposoby.

Przetwarzanie z kombinowaną kompozycją jest praktykowane ze względu na jego dużą taniość. (maksymalnie jedna trzecia mieszaniny przypada na rozpuszczalnik, głównie benzynę lakową). Szybkość suszenia gwałtownie wzrasta, niezawodność utworzonej warstwy jest bardzo wysoka. Zasadniczo takie kombinacje stosuje się do zewnętrznego wykończenia powierzchni drewnianych, z których szybko znika nieprzyjemny zapach.

Wszystkie olejki schnące, z wyjątkiem związków naturalnych, zawierają substancje podatne na pożar, a nawet wybuch, dlatego należy obchodzić się z nimi z najwyższą ostrożnością.

Przy przykrywaniu drzewa naturalny olej lniany schnie maksymalnie przez 24 godziny (w standardowej temperaturze pokojowej 20 stopni). Preparaty konopne mają te same parametry. Po dniu mieszanki na bazie oleju słonecznikowego trochę bardziej zachowują swoją lepkość. Połączone materiały są bardziej stabilne i gwarantują wyschnięcie w ciągu 1 dnia. W przypadku odmian syntetycznych jest to najkrótszy okres, ponieważ poziom parowania jest mniejszy.

Często (szczególnie po długotrwałym przechowywaniu) konieczne staje się rozcieńczenie oleju schnącego. Naturalne mieszanki są utrzymywane w najlepszym stanie, ponieważ oleje roślinne mogą mieć płynną konsystencję przez długi czas. Biorąc pod uwagę niebezpieczeństwo takich związków, aby rozcieńczyć zagęszczoną mieszaninę, należy dokładnie się przygotować.

To wymaga:

- wybierz pomieszczenie o doskonałej wentylacji;

- pracować tylko z dala od otwartego ognia i źródeł ciepła;

- stosować ściśle przetestowane preparaty zalecane przez producenta dla konkretnego materiału.

Podczas pracy z materiałami syntetycznymi, podobnie jak w przypadku mieszanin o nieznanym składzie chemicznym, przed rozcieńczeniem należy założyć gumowe rękawice.

Należy pamiętać, że w przypadku kontaktu ze skórą niektóre substancje mogą powodować oparzenia chemiczne.

Najczęściej przy rozcieńczaniu olejów schnących stosuje się:

- Biały duch;

- olej rycynowy;

- inne chemikalia produkowane przemysłowo.

Zazwyczaj stężenie dodanego rozpuszczalnika w stosunku do masy oleju schnącego wynosi maksymalnie 10% (chyba że instrukcje stanowią inaczej).

Doświadczeni specjaliści i budowniczowie nie stosują oleju schnącego, który pozostawał w hermetycznie zamkniętym pojemniku dłużej niż 12 miesięcy. Nawet jeśli faza ciekła, przezroczystość zewnętrzna i brak wytrąconego osadu są zachowane, materiał nie nadaje się już do pracy, a jednocześnie stanowi wielkie niebezpieczeństwo.

Jeśli masz pewność co do jakości powłok ochronnych, z których wytrącił się osad, w większości przypadków wystarczy przefiltrować ciecz przez metalowe sito. Wtedy drobne drobinki nie trafią na powierzchnię drewna i nie stracą swojej gładkości. Często można usłyszeć stwierdzenia, że schnącego olejku nie należy w ogóle rozcieńczać, bo i tak nie przywróci mu swoich właściwości. Ale przynajmniej poprawi się płynność i lepkość, wzrośnie zdolność penetracji, a zatem możliwe będzie pokrycie obszaru olejem lnianym, który nie wymaga zwiększonej jakości przetwarzania.

Stabilizacja drewna olejem schnącym oznacza, że przetworzone produkty muszą być całkowicie zanurzone w cieczy.

Podczas pracy jakość sprawdzana jest etapami, przeprowadzając co najmniej trzykrotne ważenie kontrolne:

- przed moczeniem;

- po ostatecznej impregnacji;

- po zakończeniu procesu polimeryzacji.

Aby wysuszyć polimer i przyspieszyć jego twardnienie, batoniki czasami umieszcza się w piekarniku lub gotuje we wrzącej wodzie. Szpachlówkę do okien można wykonać na bazie mieszanki oleju schnącego i kredy mielonej (pobiera się odpowiednio 3 i 8 części). Gotowość masy ocenia się na podstawie jej jednorodności. Należy go pociągnąć, a powstała taśma nie może pęknąć.

Rodzaje: jak wybrać?

Niezależnie od liczebności producentów, metody produkcji są mniej więcej takie same, przynajmniej w odniesieniu do naturalnych preparatów. Pobierany jest olej roślinny, przeprowadzana jest obróbka cieplna i pod koniec filtracji wprowadzane są środki osuszające. GOST 7931 - 76, zgodnie z którym produkowany jest taki materiał, jest uważany za przestarzały, ale nie ma innych dokumentów regulacyjnych.

W skład oleju schnącego mogą wchodzić różne rodzaje osuszaczy, przede wszystkim są to metale:

- mangan;

- kobalt;

- ołów;

- żelazo;

- stront lub lit.

Zapoznając się z recepturą chemiczną, musisz skupić się na stężeniu odczynników. Za najbezpieczniejsze uważane są przez ekspertów suszarki na bazie kobaltu, których stężenie powinno wynosić 3-5% (niższe wartości są bezużyteczne, a duże już są niebezpieczne). W wyższym stężeniu warstwa będzie polimeryzowała bardzo szybko nawet po wyschnięciu, ponieważ powierzchnia ciemnieje i pęka. Z tego powodu malarze tradycyjnie używają lakierów i farb bez wprowadzania suszarek.

Olej schnący marki K2 przeznaczony jest stricte do prac wykończeniowych wnętrz, jest ciemniejszy niż 3 klasa. Obecność takiej substancji zwiększa jednorodność i równomierność suszenia. Do nałożenia materiału potrzebny jest pędzel.

Naturalny

Ten olej schnący jest najbardziej przyjazny dla środowiska, jest w nim również suszarka, ale stężenie takiego dodatku jest niskie.

Główne właściwości techniczne (właściwości) naturalnego oleju schnącego są następujące:

- udział osuszacza - maksymalnie 3,97%;

- suszenie odbywa się w temperaturach od 20 do 22 stopni;

- końcowe suszenie trwa dokładnie jeden dzień;

- gęstość kompozycji wynosi 0,94 lub 0,95 g na 1 metr sześcienny. m .;

- kwasowość jest ściśle znormalizowana;

- związki fosforu nie mogą być obecne w więcej niż 0,015%.

Późniejsza obróbka powierzchni lakierami lub farbami nie jest możliwa. Drewno całkowicie zachowuje swoje parametry dekoracyjne.

Oksol

Lakier Oksol uzyskuje się przy dużym rozcieńczeniu olejów roślinnych, taka kombinacja substancji musi być zgodna z GOST 190-78. Kompozycja musi koniecznie zawierać 55% naturalnych składników, do których dodaje się rozpuszczalnik i środek osuszający. Oxol, podobnie jak połączony olej schnący, nie nadaje się do stosowania w pomieszczeniach - rozpuszczalniki wydzielają silny nieprzyjemny zapach, który czasami pozostaje nawet po stwardnieniu.

Zaletą tej mieszanki jest przystępna cena. Za pomocą kompozycji farby olejne i lakiery można rozcieńczyć, ponieważ samoistne właściwości ochronne materiału nie są w praktyce wystarczające. Spośród różnych oksoli najlepiej stosować preparaty z oleju lnianego, które tworzą mocniejszy film i szybciej schną.

Oksol dzieli się na kilka typów. Tak więc materiał oznaczony literą B może być używany tylko do prac na zewnątrz. Skład PV jest potrzebny, gdy wymagane jest przygotowanie szpachli.

W pierwszym przypadku do produkcji mieszanki potrzebny jest olej lniany i konopny. Oxol kategorii B może być stosowany do uzyskania oleju lub rozcieńczania grubo startej farby. Takie mieszanki nie mogą być stosowane w podłogach.

Lakier Oksol marki PV zawsze wytwarzany jest z technicznej lnianki i olejków winogronowych. Zawiera również oleje roślinne, których nie można stosować w żywności bezpośrednio ani w procesie przetwarzania: olej szafranowy, sojowy i nierafinowany olej kukurydziany. Surowiec nie powinien zawierać więcej niż 0,3% związków fosforu, powinno być ich jeszcze mniej, w zależności od metody liczenia. Otwieranie metalowych opakowań jest dozwolone tylko przy użyciu narzędzi, które nie wytwarzają iskier przy uderzeniu. Zabronione jest rozpalanie otwartego ognia w miejscu przechowywania i używania oleju schnącego, wszystkie urządzenia oświetleniowe muszą być zamontowane zgodnie ze schematem przeciwwybuchowym.

Lakier Oksol można stosować tylko:

- na dworze;

- w intensywnie wentylowanych pomieszczeniach;

- w pomieszczeniach wyposażonych w urządzenia wentylacyjne nawiewno-wywiewne.

Olej alkidowy do suszenia

Odmiana alkidowa oleju schnącego jest jednocześnie bardzo tania, najtrwalsza i odporna mechanicznie. Takie mieszanki są potrzebne tam, gdzie stale padają ulewne deszcze, występują spadki temperatury i promieniowanie słoneczne. Powierzchnia zewnętrznych konstrukcji drewnianych pozostanie w doskonałym stanie przez co najmniej kilka lat. Ale kompozycje alkidowe są dozwolone tylko jako środek do obróbki wstępnej, w postaci samodzielnej nie są wystarczająco skuteczne. Niewłaściwe jest używanie ich również w pomieszczeniach ze względu na silny nieprzyjemny zapach.

Lakier alkidowy należy nakładać na powierzchnie drewniane za pomocą pędzli, wcześniej czyścić i kontrolować pod kątem suchości. Około 24 godziny po pierwszej warstwie należy nałożyć następną, gdy temperatura wynosi 16 stopni lub więcej.

Olej schnący na bazie żywic alkidowych dzieli się na trzy główne grupy:

- pentaftal;

- gliftalowy;

- xiftal.

Zasadniczo takie materiały dostarczane są w przezroczystych pojemnikach, sporadycznie w beczkach. Około 20 godzin po impregnacji drewno można malować.

Kolorystyka oleju schnącego określana jest metodą skali jodometrycznej, podobnie jak wiele innych farb i lakierów. Na kolor ma wpływ ton kwasów hydroksykarboksylowych oraz rodzaj użytych olejów roślinnych. Najjaśniejsze odcienie można uzyskać stosując odwodniony olej rycynowy. Tam, gdzie płynie prąd elektryczny, tworzą się ciemne obszary, które mogą być również spowodowane silnym ogrzewaniem i pojawieniem się znacznych ilości szlamu.

Jeśli chodzi o datę wygaśnięcia, obecne standardy państwowe nie określają jej bezpośrednio.

Najdłuższy czas przechowywania oleju schnącego to 2 lata (tylko w pomieszczeniach maksymalnie chronionych przed negatywnymi czynnikami zewnętrznymi), a na 2 - 3 dni można go pozostawić na otwartym miejscu. Pod koniec okresu przydatności do spożycia materiał może być używany, jeśli nie do celów ochronnych, to jako środek do zapłonu.

Polimer

Polimerowy olej schnący to syntetyczny produkt otrzymywany przez polimeryzację produktów naftowych i rozcieńczany rozpuszczalnikiem. Zapach takiego materiału jest bardzo silny i nieprzyjemny, pod wpływem promieniowania ultrafioletowego następuje szybki rozkład. Polimerowe oleje schnące szybko schną, dają mocny film z błyszczącym połyskiem, ale stolarka jest nimi słabo zaimpregnowana. Ponieważ preparat nie zawiera olejków, szybkość osadzania się pigmentów jest bardzo wysoka.

Do rozcieńczania farby olejnej zaleca się stosowanie lakieru polimerowego ciemne kolory, przeznaczone do wtórnych prac malarskich; konieczne jest intensywne przewietrzenie pomieszczenia.

Łączny

Połączone oleje schnące niewiele różnią się od częściowo naturalnych, ale zawierają 70% olejów, a około 30% masy przypada na rozpuszczalniki. Aby uzyskać te substancje, konieczne jest spolimeryzowanie oleju schnącego lub półschnącego i uwolnienie go od wody. Kluczowym obszarem zastosowania jest uwalnianie grubo startej farby, całkowite wyschnięcie następuje maksymalnie w ciągu jednego dnia. Stężenie substancji nielotnych wynosi co najmniej 50%.

Stosowanie połączonych olejów schnących czasami daje lepsze rezultaty.niż stosowanie oxolu, zwłaszcza pod względem wytrzymałości, trwałości, wodoodporności i odporności na warunki atmosferyczne. Należy zwrócić uwagę na ryzyko zgęstnienia podczas długotrwałego przechowywania w wyniku reakcji chemicznych pomiędzy wolnymi kwasami tłuszczowymi a pigmentami mineralnymi.

Syntetyczny

Wszystkie oleje schnące z serii syntetycznej są uzyskiwane przez rafinację oleju, GOST nie został opracowany do ich produkcji, istnieje tylko szereg warunków technicznych. Kolor jest zwykle jaśniejszy od naturalnych preparatów, a przezroczystość wzrasta. Oleje łupkowe i etinol dają silny nieprzyjemny zapach i bardzo długo schną. Materiał łupkowy otrzymuje się poprzez utlenienie oleju o tej samej nazwie w ksylenie. Stosowany jest głównie do ciemnych odcieni i rozcieńczania farb do pożądanej konsystencji.

Niedopuszczalne jest stosowanie syntetycznych impregnatów do desek podłogowych i innych artykułów gospodarstwa domowego. Etinol jest lżejszy niż materiał łupkowy i jest wytwarzany z odpadów z kauczuku chloroprenowego. Powstały film jest bardzo mocny, szybko schnie i na zewnątrz błyszczy, skutecznie jest odporny na zasady i kwasy. Jednak poziom jego odporności na warunki atmosferyczne nie jest wystarczająco wysoki.

Kompozycyjny

Kompozytowy olej do suszenia jest nie tylko lżejszy niż naturalny lub oksol, ale czasami ma czerwonawy odcień. Koszt materiału jest zawsze jednym z najniższych. Ale jest stosowany tylko w niezwykle rzadkich przypadkach, przemysł farb i lakierów od dawna nie używał takiej substancji.

Konsumpcja

Aby zapewnić minimalne zużycie materiału na 1m2 należy wybrać oxol, zwłaszcza że wszystkie kombinacje z tej serii schną szybciej niż mieszanka naturalna. Olej lniany jest zużywany w ilości 0,08 - 0,1 kg na 1 m2. m, czyli 1 litr można umieścić na 10 - 12 m2. m. Zużycie wagowe sklejki i betonu dla każdego rodzaju oleju schnącego w konkretnym przypadku jest ściśle indywidualne. Konieczne jest znalezienie odpowiednich danych w instrukcjach producenta oraz w towarzyszących materiałach.

Wskazówki dotyczące użytkowania

Czas schnięcia ulega skróceniu przy wyborze rozwiązań z dodatkiem osuszaczy polimetalicznych. Naturalny materiał lniany wysycha w ciągu 20 godzin zmieszany z ołowiem, a po dodaniu manganu okres ten skróci się do 12 godzin. Stosując kombinację obu metali, czas oczekiwania można skrócić do 8 godzin. Nawet przy tym samym typie osuszacza rzeczywista temperatura jest bardzo ważna.

Gdy powietrze nagrzewa się do ponad 25 stopni, szybkość schnięcia oleju suszącego z dodatkami kobaltu podwaja się, a czasem nawet trzykrotnie z dodatkami manganu. Ale wilgotność od 70% znacznie wydłuża czas schnięcia.

W niektórych przypadkach użytkownicy nie są zainteresowani nakładaniem olejku wysuszającego, a wręcz przeciwnie, w skuteczny sposób, aby się go pozbyć. Taki materiał usuwa się z powierzchni drewnianych za pomocą benzyny, którą wciera się w żądany obszar. Odczekaj 20 minut, a olej zbierze się na powierzchni. Ta technika pomoże tylko w walce z warstwą powierzchniową, wchłoniętej cieczy nie można już usunąć na zewnątrz. Benzynę można uznać za substytut benzyny, której zapach jest nieco lepszy, a zasada działania jest podobna.

Można używać rozcieńczalnika do farb, ale nie acetonu, ponieważ to nie zadziała. Oleju lnianego i bejcy nie należy mylić, ta ostatnia pełni rolę czysto dekoracyjną, nie ma właściwości ochronnych.

Bardzo ważne jest, aby uciec od zapachu w mieszkaniu dla dużej liczby użytkowników dokonujących napraw.Warto postawić meble w kuchni lub w pracach wykończeniowych, gdyż ten nieprzyjemny zapach zaczyna prześladować lokatorów przez kilka tygodni, a nawet miesięcy. Dlatego po przetworzeniu konieczne jest wietrzenie pomieszczenia przez co najmniej 72 godziny, najlepiej nawet w nocy. Samo pomieszczenie musi zostać uszczelnione, aby usunąć niepożądany „zapach”.

Następnie palą się gazety. Lepiej nawet nie palić ich w ogniu, ale powoli się tlić, ponieważ wytwarza więcej dymu. Zgromadzony dym nie może być wietrzony przez co najmniej 30 minut. Nie należy postępować w ten sposób, jeśli przeprowadzono lakierowanie.

Bez ognia możesz pozbyć się zapachu schnącego oleju wodą: kilka pojemników z nim umieszcza się w pomieszczeniu i zmienia się co 2-3 godziny, uwolnienie od nieprzyjemnego zapachu nastąpi drugiego lub trzeciego dnia. Posypując solą powierzchnie udekorowane olejem lnianym, zmienia się ją codziennie, świeżość nadejdzie trzeciego lub piątego dnia.

Wiele osób interesuje pytanie, czy możliwe jest nałożenie lakieru na schnący olej, czy nie. Oba rodzaje materiałów tworzą film. Gdy lakier nałożony na świeży schnący olej wysycha, tworzą się pęcherzyki powietrza. Barwniki NTs-132 i niektóre inne farby są kompatybilne z taką impregnacją. Niedopuszczalne jest nakładanie powłoki w temperaturach ujemnych, ponadto oksol nakłada się w temperaturze co najmniej +10 stopni.

Klej do płytek (wodoodporny) składa się z 0,1 kg kleju do drewna i 35 g oleju schnącego. Do stopionego kleju dodaje się olej lniany i dokładnie miesza. Przy późniejszym użyciu gotową mieszankę należy podgrzać, przydaje się nie tylko do płytek, ale także do łączenia powierzchni drewnianych.

Jak to zrobić samemu?

W przypadku braku produktów fabrycznych, z oleju słonecznikowego często wytwarza się w domu dość wysokiej jakości olej suszący. Aby otrzymać produkt na bazie oleju lnianego, trzeba będzie go powoli podgrzewać, doprowadzając wodę do odparowania, ale nie podgrzewając jej powyżej 160 stopni. Czas gotowania wynosi 4 godziny, niepożądane jest jednoczesne gotowanie dużej ilości oleju. Napełniając naczynie do połowy, możesz zapewnić zwiększoną ochronę przed ogniem i zapewnić znaczną wydajność.

Gdy pojawi się piana, środek osuszający można wprowadzać małymi porcjami – tylko 0,03 – 0,04 kg na 1 litr oleju. Kolejny czas gotowania w 200 stopniach sięga 180 minut. Gotowość roztworu ocenia się na podstawie całkowitej przezroczystości kropli mieszaniny umieszczonej na czystym cienkim szkle. Schłodzić olej schnący w temperaturze pokojowej. Czasami sykatywa jest również otrzymywana ręcznie: 20 części kalafonii łączy się z 1 częścią nadtlenku manganu, a kalafonię najpierw podgrzewa się do 150 stopni.

Aby uzyskać informacje o tym, jak prawidłowo nakładać olej schnący, zobacz następny film.

Komentarz został wysłany pomyślnie.