Farba żaroodporna do metalu: jak wybrać i gdzie zastosować?

Metal jest trwałym, niezawodnym i ogniotrwałym materiałem, jego właściwości są aktywnie wykorzystywane od czasów starożytnych. Jednak pod wpływem wysokich temperatur nawet najbardziej niezawodne konstrukcje nie są wystarczająco wytrzymałe. Aby zredukować negatywne skutki silnego ciepła, a najlepiej całkowicie je zablokować, należy zastosować powłoki ochronne na metal. W takich przypadkach duże znaczenie ma specjalna farba żaroodporna.

Osobliwości

Farba ognioodporna ma zróżnicowany poziom ochrony, specjalne właściwości i niuanse zastosowania. Istnieją dwie główne kategorie: barwniki pęczniejące i niepęczniejące. Drugi typ jest bardzo drogi i niezbyt popularny.

Parametry ochronne uzyskuje się dzięki odczynnikom należącym do jednej z trzech grup:

- zawierające azot;

- zawierające kwasy fosforowe i pochodne tych kwasów;

- alkohole wielowodorotlenowe.

Farby ogniochronne stanowią 40-60% tych składników. W normalnych warunkach działają jak standardowa powłoka malarsko-lakiernicza, a wraz ze wzrostem temperatury zaczyna się generowanie gazów. Tworzy się warstwa koksu, co zmniejsza efekt ciepła. Pomimo identyczności zasad pracy farby mogą mieć różny od siebie skład chemiczny.

Na bazie azotu powstają więc często takie substancje, jak melamina, dicyjanodiamid i mocznik, które sprawiają, że farba jest mniej zużywana. Głównymi alkoholami wielowodorotlenowymi stosowanymi przez profesjonalistów są dekstryna, dipentaetryna, pentaerytrytol i skrobia. Oprócz zapobiegania wypaleniu, alkohole poprawiają przyczepność farby żaroodpornej do metalu.

Kwasy zawierające fosfor poprawiają również przyczepność do powierzchni, gwarantują trwałość kompozycji farb i lakierów. Kiedy zaczyna się pożar, pęcznienie następuje bardzo szybko i intensywnie. W efekcie zmniejsza się powstawanie dymu, znacznie spowolnione zostaje tlenie i spalanie. Głównymi składnikami zawierającymi fosfor w farbach są: polifosforan amonu, fosforan melaminy, różne sole i etery. Wszelkie standardowe substancje uniepalniające podczas pożaru nie wydzielają trujących gazów, dlatego są uważane za tak bezpieczne, jak to tylko możliwe.

Specyfikacje

W normalnych sytuacjach farba ognioodporna niewiele różni się od standardowej, różnica zaczyna się pojawiać dopiero przy znacznym wzroście temperatur, gdy warstwa wierzchnia jest podgrzewana. Ta okoliczność staje się katalizatorem syntezy porowatych oligomerów i ich utwardzania. Szybkość procesów zależy od niuansów składu chemicznego, cech aplikacji i stopnia nagrzania. Sam proces będzie wyglądał tak:

Farba ogniotrwała wydziela produkty gazowe, które rozpoczynają kolejny proces i zapobiegają niszczeniu warstwy powłoki przez temperaturę. Uwalnia się kwas fosforowy, tworząc pianę koksową. Zniszczony zostaje środek spieniający, który pod wpływem rosnącej temperatury wypełnia się poduszką gazową, która zapobiega nagrzewaniu.

Rozkład chemiczny substancji zawierających fosfor: szczyt reakcji następuje po podgrzaniu do 360 stopni.

Piroliza struktur sieciowych. W farbie żaroodpornej zaczyna się od 340 stopni i przechodzi po podgrzaniu do 450 stopni przy intensywnym spienieniu warstw ochronnych.

W temperaturze 200 stopni metal jest wystarczająco mocny, ale jak tylko stal zostanie podgrzana do 250 stopni, bardzo szybko traci swoją wytrzymałość. Po podgrzaniu do wysokich temperatur - 400 stopni i więcej, najmniejsze obciążenia mogą uszkodzić konstrukcję. Ale jeśli użyjesz dobrych farb, możesz zachować podstawowe właściwości metalu nawet przy 1200 stopniach. Standardem ochrony jest zachowanie podstawowych właściwości do 800°C. To, ile farby może zachować swoje właściwości, zależy od jej składu chemicznego i przeznaczenia.

Do tej pory technolodzy stworzyli 7 kategorii ochrony przeciwpożarowej, różnice między nimi wyrażone są czasem trwania odporności ogniowej. 7 stopień oznacza, że ochrona działa przez kwadrans, a najwyższy poziom – 2,5 godziny. Farba żaroodporna jest zwykle w stanie wytrzymać ciepło do 1000 stopni. To właśnie te powłoki są nakładane na urządzenia grzewcze i inne systemy grzewcze o podobnym przeznaczeniu.

Symbole na etykietach pomagają poznać rzeczywiste parametry. Aby zapewnić wystarczającą ochronę grilla, stosuje się różne dodatki - tlen, krzem, materię organiczną i proszek aluminiowy.

Celem związków wysokotemperaturowych jest malowanie grzejników i silników transportowych, spoin murowanych pieców ceglanych. Jeśli nagrzewanie nie jest zbyt duże - jak na elementach kotła gazowego - można zastosować lakiery żaroodporne, które nie tracą wyglądu w temperaturach 250, a nawet 300 stopni.

Farba żaroodporna może być wykonana z komponentów alkidowych, epoksydowych, kompozytowych, silikonowych. Również chemicy nauczyli się stosować do takich celów krzemian etylu, kombinacje estrów epoksydowych i szereg barwników opartych na szkle żaroodpornym.

Przy wyborze zawsze pytaj, jak ognioodporna kompozycja jest podatna na pękanie i inne wady mechaniczne. W końcu z ich powodu w krytycznym momencie mogą pojawić się poważne problemy ...

Przegląd producentów

Ponieważ rzeczywista wydajność produktów malarskich ma kluczowe znaczenie, istnieje wielu liderów, którzy najlepiej chronią konstrukcje nośne. Powłoka „Termobariera” gwarantuje ochronę stali do dwóch godzin, minimalny poziom to trzy kwadranse.

Koszt i parametry farb mogą się znacznie różnić. „Nerteks”, na przykład, jest tworzony na bazie wody i niezawodnie pokrywa strukturę przed wysokim ciepłem.

„Frizol” w pełni spełnia standardy GOST, może mieć właściwości drugiej szóstej grupy. Czas użytkowania powłoki to ćwierć wieku, odporność ogniowa spełnia wszystkie wymagania.

Ochrona marki "Żartowniś" działa dobrze, ale wskazane jest, aby używać go tylko w pomieszczeniach, w których poziom bezpieczeństwa jest równy drugiej, trzeciej lub czwartej grupie.

„Awangarda” - produkty niedawno powstałej firmy o tej samej nazwie, ale zdążyły już zdobyć solidny autorytet, zasłynąć z doskonałego stosunku wydajności do ceny.

Ważne jest, aby wziąć pod uwagę, że farby dowolnej marki są mniej skuteczne niż powłoki zaprojektowane specjalnie pod kątem odporności na ogień i ciepło.

Spotkanie

Farby żaroodporne mogą przekształcić produkt w dowolny kolor. Kompozycje przeznaczone do malowania pieców mają doskonały poziom ochrony przed korozją, nie niszczą się pod wpływem wilgoci. Obowiązkowe wymagania dla tej grupy farb to niezawodna ochrona przed porażeniem elektrycznym oraz zdolność tolerowania kontaktu z agresywnymi substancjami.

Wszystkie pożądane właściwości powłoki muszą być zachowane zarówno przy znacznym ogrzewaniu, jak i niskich temperaturach, nawet jeśli zmiany są bardzo ostre. Dodatkowo należy wspomnieć o tak cennym parametrze, jakim jest plastyczność – warstwa dekoracyjna powinna rozciągać się za podkładem grzewczym, a nie pękać. Brak niezbędnych właściwości gwarantuje również pojawienie się pęknięć po wyschnięciu.

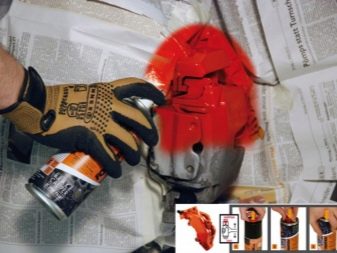

Farby do metaloplastyki odporne na wysoką temperaturę mogą być nakładane na każdy rodzaj metalu żelaznego lub stopu. Istniejąca klasyfikacja dzieli materiały barwiące według różnych kryteriów. Przede wszystkim sposób pakowania. Jako pojemniki używane są spraye, puszki, wiadra i beczki. Kolejną gradację dokonują metody barwienia, które określają ilość zużywanej farby.

W życiu codziennym żaroodporne barwniki nakłada się na konstrukcje metalowe w łaźniach, saunach i komorach do suszenia drewna. Obejmują one piece i grille, kominki, kaloryfery, tłumiki i hamulce samochodowe.

Wyświetlenia

W praktyce niemałe znaczenie mają właściwości dekoracyjne lakieru. W większości przypadków konsumentom oferowane są odmiany szare i czarne srebrne. Inne farby są znacznie rzadsze, chociaż w razie potrzeby można użyć czerwonej, białej, a nawet zielonej. W asortymencie wiodących producentów znajdują się powłoki matowe i błyszczące o każdym konkretnym odcieniu.

Barwniki w puszkach są stosunkowo niedrogie w porównaniu z aerozolami. Aerozol, pozornie niskim kosztem, jest w rzeczywistości spożywany bardzo intensywnie.

Jeśli chcesz pomalować bębny hamulcowe samochodu, to w najlepszym razie będziesz musiał użyć jednej puszki ze sprayem na dwa z nich. Ponadto istnieje duże ryzyko zapchania się lakierem innych części samochodowych, które muszą być dokładnie zakryte podczas pracy. Czas schnięcia w większości przypadków nie przekracza dwóch godzin.

Ważne: do barwienia metali nieżelaznych istnieją specjalne kompozycje barwiące. Zapytaj o to przy zakupie.

Co wziąć pod uwagę przy wyborze?

Za pomocą barwników alkidowych i akrylowych ozdabiają elementy systemów grzewczych - będą w stanie przenosić ogrzewanie do 100 stopni. Opłata za kilogram pociągu waha się od 2,5 do 5,5 tysiąca rubli.

Za pomocą mieszanek epoksydowych można malować konstrukcjektóre nagrzewają się maksymalnie do 200 stopni. Niektóre z tych farb nie wymagają wstępnego gruntowania. Przedział cenowy jest znacznie większy – od 2 do 8 tys.

Jeśli potrzebujesz farb do grillowania lub grilla, musisz użyć farb etylokrzemianowych i epoksydowo-estrowych. Wtedy dopuszczalna temperatura ogrzewania wyniesie 400 stopni. Używając jednoskładnikowej mieszanki silikonowej, możesz chronić metal przed nagrzaniem do 650 stopni; podstawą mieszanki jest polimerowa żywica silikonowa, sporadycznie mieszana z proszkiem aluminiowym.

Po dodaniu do farby żaroodpornego szkła i kompozytów, farba może wytrzymać temperatury do 1000 stopni. Należy zauważyć, że najtańsze kompozycje można stosować do grzejników mieszkaniowych, ponieważ nie nagrzewają się one więcej niż 100 stopni. Ale piece metalowe w domach prywatnych są regularnie ogrzewane ośmiokrotnie mocniej. Im wyższa dopuszczalna listwa grzewcza, tym zazwyczaj droższa jest mieszanina barwników. Pod względem bezpieczeństwa środowiskowego i sanitarnego prym wiodą preparaty na bazie wody.

Dodatkowo musisz dowiedzieć się, czy dana farba nadaje się do prac zewnętrznych czy wewnętrznych. Błyszczące i jasne barwniki gorzej nagrzewają się i oddają ciepło na zewnątrz dłużej niż ciemne. Jest to bardzo ważne, jeśli zamierzasz malować piece, systemy grzewcze.

Zalecenia dotyczące użytkowania

Prawidłowe stosowanie produktów przeciwpożarowych ma kluczowe znaczenie dla ich pełnego działania. Powierzchnie metalowe muszą być całkowicie czyste i wolne od wszelkich korozji. Niedopuszczalne są najmniejsze osady olejów i skorupy mineralnej. Dodatkowo usuwany jest wszelki kurz, powierzchnie metalowe są odtłuszczane. Niedopuszczalne jest nakładanie farby ognioodpornej bez podkładu wstępnego, który zdecydowanie musi wyschnąć do końca.

Kompozycję dokładnie miesza się przed użyciem za pomocą miksera budowlanego, pozostawia się na około pół godziny, aby wydostało się z niego powietrze. Najlepszą metodą malowania ognioodpornego jest natrysk próżniowy, a jeśli powierzchnia jest niewielka, można zrezygnować z pędzla.

Zdecydowanie odradza się stosowanie wałków. Tworzą nierówną warstwę, która nie chroni dobrze przed ogniem i wysokimi temperaturami.

Średnio zużycie farby ognioodpornej wynosi od 1,5 do 2,5 kg na 1 m2. m. Ważne jest, aby zrozumieć, że wskaźniki te zależą od grubości powłoki, opcji aplikacji i gęstości kompozycji. Minimalna ilość farby to dwie warstwy, w większości przypadków to 3-5 warstw.

Gdy konstrukcja jest widoczna, można ją pokryć warstwą dekoracyjną nad masą ochronną. Powierzchnię należy przygotować tak starannie, jak to możliwe, ściśle przestrzegając schematu barwienia i reżimu temperaturowego zalecanego przez producenta. Dokonaj wyraźnego rozróżnienia między farbami żaroodpornymi i żaroodpornymi. Te ostatnie kompozycje nadają się tylko do projektowania najbardziej nagrzewanych części.

Jeśli zdecydujesz się pomalować zaciski samochodu, nie wyjmuj ich – to strata czasu i ryzyko uszkodzenia hamulców. Najpierw zdejmuje się koła, następnie części oczyszcza się z płytki nazębnej i rdzy, dopiero potem są malowane w dwóch warstwach.

Przygotowując się do powlekania metalowego piekarnika, zawsze zapoznaj się z instrukcjami producenta dotyczącymi przygotowania. Niektóre preparaty można aplikować dopiero po starannym przygotowaniu. Gdy nie ma specjalnych wskazań w tym zakresie, należy zacząć od oczyszczenia powierzchni ze wszystkich śladów poprzednich powłok - oleju, osadów i brudu.

Musisz usunąć rdzę papierem ściernym, wiertarką ze specjalną dyszą lub chemicznym konwerterem rdzy. Po usunięciu nawet najmniejszych plam wierzchnią warstwę należy umyć i wysuszyć.

Piekarnik należy odtłuścić rozpuszczalnikiem, takim jak ksylen lub rozpuszczalnik.

Ekspozycja po takiej obróbce przed barwieniem to:

- na ulicy - 6 godzin;

- w pokoju lub pomieszczeniu technicznym - 24 godziny.

Piece są koniecznie malowane kilkoma warstwami farby, które nakłada się w różnych kierunkach, każda po wyschnięciu poprzedniej.

Ważne: im wyższy dopuszczalny poziom ogrzewania, tym cieńsza powinna być powłoka. Na przykład, jeśli farba jest w stanie wytrzymać temperatury powyżej 650 stopni, nakłada się ją warstwą nie większą niż 100 mikronów. Wynika to z minimalnego zagrożenia korozją przy znacznym nagrzaniu w porównaniu z ryzykiem pęknięcia termicznego.

Zawsze sprawdzaj, jak szeroki jest zakres temperatur, w których farba może być używana. W większości przypadków można malować w zakresie od -5 do +40 stopni. Ale niektóre modyfikacje mają bardziej rozbudowane możliwości, zdecydowanie powinieneś o nich wiedzieć.

Aby uzyskać informacje o tym, jak pomalować układ wydechowy farbą żaroodporną, zobacz następny film.

Komentarz został wysłany pomyślnie.