Jak zrobić maszynę i zrobić blok żużlowy?

Dzisiejsza gama materiałów budowlanych nie może nie zadowolić swojej różnorodności, jednak wiele osób woli robić takie produkty własnymi rękami. Tak więc całkiem możliwe jest samodzielne wytwarzanie bloków żużlowych o dużym popycie za pomocą specjalnej domowej maszyny. Dzisiaj szczegółowo przeanalizujemy, jak to zrobić poprawnie.

Cechy materiału

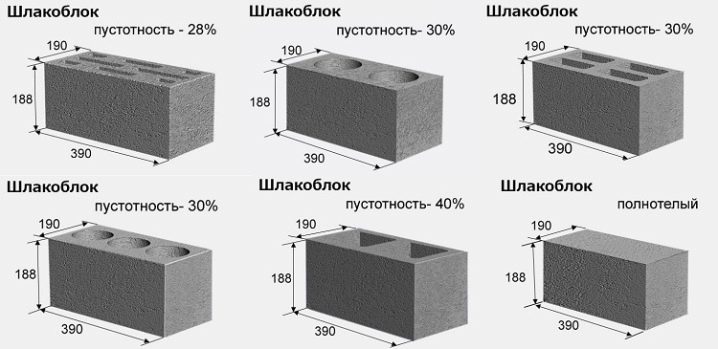

Blok żużlowy to materiał budowlany, który stał się jednym z najtrwalszych i bezpretensjonalnych. Ma spore wymiary, zwłaszcza jeśli postawisz obok niego zwykłą cegłę. Bloki żużlowe można wykonać nie tylko w ustawieniu fabrycznym. Niektórzy mistrzowie podejmują taką pracę w domu. Jeśli ściśle przestrzegasz technologii, otrzymujesz wysokiej jakości i mocne bloki, z których możesz zbudować dom lub dowolny budynek gospodarczy.

Jeśli podjęto decyzję o samodzielnym wytwarzaniu takich produktów, należy wziąć pod uwagę szereg jego cech.

- Blok żużlowy jest materiałem ognioodpornym. Nie zapala się sama, ani nie intensyfikuje już aktywnego płomienia.

- Naprawdę wysokiej jakości bloki tworzą trwałe i zrównoważone domy / budynki gospodarcze. Ani trudne warunki klimatyczne, ani huragany, ani ciągłe porywiste wiatry nie zaszkodzą takim budynkom.

- Naprawa budynków z pustaków żużlowych nie wymaga dodatkowego wysiłku i wolnego czasu - wszystkie prace można wykonać w krótkim czasie.

- Bloczki żużlowe wyróżniają się również dużymi rozmiarami, dzięki czemu budynki z nich wznoszone są bardzo szybko, co cieszy wielu budowniczych.

- Ten materiał jest trwały. Budynki z niej zbudowane mogą przetrwać ponad 100 lat bez utraty swoich poprzednich cech.

- Kolejną cechą bloku żużlowego jest jego element dźwiękochłonny. Tak więc w mieszkaniach wykonanych z tego materiału nie ma denerwującego hałasu ulicznego.

- Produkcja bloków żużlowych odbywa się przy użyciu różnych surowców, dzięki czemu możliwe jest dobranie optymalnego produktu do dowolnych warunków.

- Blok żużlowy wyróżnia się również tym, że nie jest atakowany przez wszelkiego rodzaju pasożyty czy gryzonie. Ponadto nie gnije, więc nie trzeba go pokrywać roztworami antyseptycznymi i innymi podobnymi związkami mającymi chronić podłoże.

- Mimo przyzwoitych rozmiarów takie klocki są lekkie. Ta funkcja jest zauważana przez wielu mistrzów. Dzięki swojej lekkości materiały te można łatwo przenosić z miejsca na miejsce bez konieczności wzywania dźwigu. Należy jednak pamiętać, że niektóre odmiany takich produktów są nadal dość ciężkie.

- Blok żużlowy nie boi się niskich temperatur.

- Bloki te wyróżniają się wysoką pojemnością cieplną, dzięki czemu uzyskuje się z nich przytulne i ciepłe mieszkania.

- Skoki temperatury nie uszkadzają bloku żużlowego.

- Budynki z pustaków są zwykle wykończone materiałami dekoracyjnymi, aby nadać im bardziej estetyczny wygląd. Jednak bardzo ważne jest, aby pamiętać, że blok żużlowy nie może być pokryty zwykłym tynkiem (nie należy wykonywać żadnych „mokrych” prac z tym materiałem). Możesz również użyć specjalnego bloczka dekoracyjnego, który jest często używany zamiast drogiej okładziny.

- Podczas pracy z blokiem żużlowym należy wziąć pod uwagę jedną ważną cechę – taki materiał charakteryzuje się dużą chłonnością wody, dlatego należy go chronić przed kontaktem z wilgocią i wilgocią. W przeciwnym razie bloki mogą z czasem zapaść się.

- Niestety geometria bloków żużla jest słaba. Dlatego układając podłogi z takiego materiału, będziesz musiał stale dostosowywać poszczególne elementy - przycinać je i piłować.

- Bloki żużlowe są stosunkowo tanie.

Według ekspertów takie materiały są dość kapryśne w swojej pracy, dlatego zawsze bardzo ważne jest przestrzeganie odpowiednich instrukcji. To samo dotyczy procesu ich wytwarzania.

Skład mieszanki

Produkcja bloków żużlowych w domu zobowiązuje mistrza do przestrzegania określonego składu, a także pewnych proporcji wszystkich składników. Tak więc cement o klasie co najmniej M400 jest zwykle składnikiem o właściwościach ściągających w tym materiale. Składnik wypełniający może składać się wyłącznie z żużla lub być mieszany. Ostatnią opcję uzyskuje się przez dodanie niewielkiej ilości żwiru, piasku (glina zwykła lub keramzyt), rozdrobnionej cegły i drobnej keramzytu.

Przy produkcji bloków żużlowych należy przestrzegać następujących proporcji:

- 8-9 części składnika wypełniającego;

- 1,5-2 części składnika ściągającego.

Jeśli w trakcie pracy użyto cementu z oznaczeniem M500, dopuszczalne jest pobranie go o 15% mniej niż surowiec M400. Najczęściej element taki jak żużel zajmuje co najmniej 65% całkowitej objętości wypełniacza.

Na przykład na 9 części co najmniej 6 przypada na ten składnik, a reszta objętości przypada na żwir i piasek. Teoretycznie przy samodzielnej produkcji dopuszcza się stosowanie bitew betonowych lub ceglanych, przesiewanie.

Standardowe proporcje bloków żużlowych to:

- 2 kawałki piasku;

- 2 części pokruszonego kamienia;

- 7 części żużla;

- 2 części cementu portlandzkiego oznaczone M400.

Jeśli chodzi o wodę, zwyczajowo dodaje się ją w przybliżonej proporcji 0,5 części. Rezultatem jest półsuchy roztwór. Aby upewnić się o jego wysokiej jakości, należy wziąć małą garść i rzucić na twardą powierzchnię. Jeśli rzucona bryła rozkruszyła się, ale pod wpływem kompresji odzyskała swój dawny kształt, wówczas kompozycję można uznać za nadającą się do dalszego użycia.

Jeśli planowane jest uzyskanie kolorowego bloku żużlowego, przepis uzupełnia się kolorową kredą lub cegłami. Aby zwiększyć właściwości wytrzymałościowe tego materiału, stosuje się specjalne plastyfikatory. W niektórych przypadkach sięgają po dodatek gipsu, popiołu lub trocin.

Zaleca się mieszanie wszystkich wymienionych składników w specjalnej mieszarce lub betoniarce, ale taki sprzęt ma zwykle wysoką cenę. Jeśli mówimy o przygotowaniu niewielkiej ilości mieszanki, to można ją wyrabiać ręcznie, mimo że taki proces uważa się za dość pracochłonny.

Metody formowania

Formy fabryczne do przygotowania bloków żużlowych wykonane są z betonu zbrojonego lub stali. Takie części mogą z łatwością utrzymać ciężar roztworu w dużej objętości. Jeśli chodzi o formy przygotowywane ręcznie, to najczęściej wykonuje się je z drewna lub blachy stalowej. Takie elementy w większym stopniu pełnią rolę specjalnego szalunku.

Aby zaoszczędzić na surowcach i czasie wolnym, formy najczęściej montuje się bez dna. Możesz podłożyć pod nie prosty film. Dzięki tej metodzie cały proces formowania bloków można znacznie uprościć. Należy pamiętać, że same formy muszą być wykonane z idealnie gładkich kawałków drewna. W tym przypadku powierzchnią roboczą będzie betonowa podstawa, stół z płaskim i gładkim blatem lub blacha żelazna, która również nie ma wad.

Wielu rzemieślników używa szklanych butelek do tworzenia pustych przestrzeni. Nie powinieneś brać pojemnika wykonanego z tworzywa sztucznego, ponieważ może poważnie się pomarszczyć. Butelki są wypełnione wodą.W przeciwnym razie wypłyną na powierzchnię przygotowanej kompozycji.

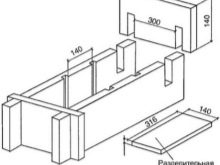

Przyjrzyjmy się bliżej, jak wykonać formę na bloki żużla:

- musisz wybrać deski piaskowane o długości 14 cm (szerokość powinna być wielokrotnością tego parametru);

- ponadto za pomocą piły do metalu musisz oddzielić segmenty, które następnie będą pełnić rolę przegród poprzecznych;

- następnie musisz połączyć segmenty z elementami podłużnymi, aby uzyskać prostokątną ramę;

- następnie trzeba pociąć arkusz stali lub innego materiału o gładkiej powierzchni na osobne płytki o wymiarach 14x30 cm;

- w wewnętrznej części powstałej struktury wykonywane są nacięcia, które będą działać jak rowki, których szerokość jest równa wymiarom pasków dzielących;

- następnie sekcje odpowiedzialne za separację są mocowane w cięciach, tworząc formę do produkcji 3 lub więcej bloków żużla.

Aby powstały pojemnik do utwardzania roztworu służył jak najdłużej, na końcowym etapie zaleca się pokrycie zarówno konstrukcji metalowych, jak i drewnianych farbą olejną. Podobna forma nadaje się do przygotowania bloków żużlowych o wymiarach 14x14x30 cm.

Jeśli konieczne jest wykonanie elementów o innych parametrach wymiarowych, wartości początkowe są zmieniane na inne rozmiary.

Jak zrobić maszynę wibracyjną?

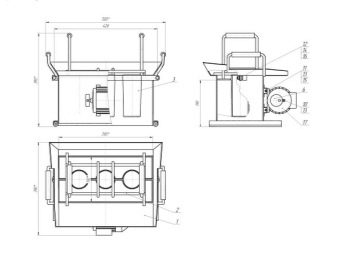

Bloki żużlowe będzie można wykonać w domu za pomocą specjalnego stołu wibracyjnego, który można również wykonać ręcznie. Głównym elementem takiego urządzenia jest wibroforma dla samego roztworu. Taka maszyna to stalowe pudełko, w którym mocowane są części z pustkami (lub bez nich). Sama matryca jest już obrabiarką. Można go nakładać wykonując kilka czynności ręcznie.

Aby samodzielnie wykonać maszynę wibracyjną, musisz kupić:

- spawarka;

- szlifierka;

- w imadle;

- narzędzie do wykonywania prac hydraulicznych.

Jeśli chodzi o materiały, będziesz potrzebować:

- blacha stalowa 3 mm - 1 m2 m;

- rury o średnicy 75-90 mm - 1 m;

- taśma stalowa 3 mm - 0,3 m;

- silnik elektryczny o mocy 500-750 W;

- nakrętki i śruby.

Rozważ procedurę wykonywania prac przy produkcji domowej maszyny wibracyjnej.

- Zmierz standardowy blok żużla lub zapisz określone parametry, których potrzebujesz.

- Wytnij boczne części maszyny z blachy. Na podstawie liczby bloków żużlowych podaj wymaganą liczbę partycji. W rezultacie powstaje pudełko z 2 (lub więcej) identycznymi przegródkami.

- Dolna ściana o grubości co najmniej 30 mm musi mieć puste przestrzenie. Na podstawie tego parametru określamy wysokość walca ograniczającego puste przestrzenie.

- Wycinamy 6 oddzielnych kawałków rury o długości odpowiadającej wysokości cylindra.

- Aby butle uzyskały strukturę stożkową, dopuszczalne jest ich cięcie wzdłużne do części środkowej, ściskanie imadłem, a następnie łączenie ich przez spawanie. W takim przypadku średnica elementów zmniejszy się o około 2-3 mm.

- Butle muszą być spawane z obu stron.

- Ponadto części te powinny być połączone ze sobą w postaci jednego rzędu, podążając wzdłuż dłuższego boku przyszłego bloku żużlowego. Powinny powtórzyć lokalizację pustych przestrzeni na elemencie fabrycznym. Na krawędziach należy przymocować płytkę 30 mm z otworami do mocowania do uch.

- Na środku każdego przedziału matrycy należy wykonać nacięcie i przyspawać ucho. Jest to konieczne, aby zapewnić zainstalowanie tymczasowych uchwytów.

- Na zewnętrznej ścianie poprzecznej przyspawane są 4 śruby do otworów montażowych silnika.

- Następnie fartuch i ostrza są spawane wzdłuż krawędzi w miejscach, w których odbywa się załadunek.

- Następnie możesz przystąpić do przygotowania wszystkich elementów do malowania.

- Prasę powtarzającą kształt mechanizmu można wykonać za pomocą płyty z otworami, której średnica jest o 3-5 mm większa niż same cylindry. Płytka powinna pasować gładko na głębokość 50-70 mm w skrzynce, w której znajdują się części ograniczające.

- Uchwyty muszą być przyspawane do prasy.

- Teraz dopuszczalne jest malowanie sprzętu i naprawa silnika wibracyjnego.

Technologia produkcji

Istnieją dwa sposoby wytwarzania bloków żużlowych.

- Łatwa droga. W takim przypadku stosuje się specjalne pojemniki, w których przygotowane rozwiązanie uzyskuje wymaganą wytrzymałość. Bloki wysychają naturalnie, aż do całkowitego zestalenia cementu.

- Trudna droga. W tej metodzie produkcji stosowane są urządzenia wibracyjne. W wielu przypadkach nawiązują do elementów takich jak stół wibracyjny lub uzupełniają kształt o silnik z funkcją wibracji.

Zapoznajmy się z technologią wytwarzania bloków żużlowych przy użyciu prostych form.

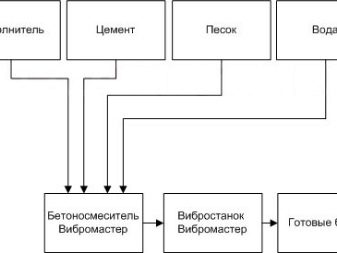

- Wszystkie przygotowane składniki w wymaganych proporcjach umieszcza się w betoniarce, po czym dokładnie miesza.

- Gotowy roztwór wlewa się do foremek. Jeśli chodzi o ubijanie, to odbywa się to młotkiem - ubija się nimi pojemniki, aby całe powietrze uchodziło z materiału.

- Jeśli planuje się wykonanie bloków z pustkami, butelki z wodą umieszcza się w każdej oddzielnej części (zwykle wystarczą 2 butelki).

Główną trudnością w tej metodzie wytwarzania jest ubijanie bloków. Jeśli pęcherzyki powietrza pozostaną w roztworze, będzie to miało negatywny wpływ na jakość produktu końcowego.

Jeśli chodzi o bardziej złożoną metodę produkcji bloków żużlowych, wykonuje się tutaj następujące prace:

- rozpoczęcie produkcji materiałów w ten sposób powinno odbywać się poprzez wymieszanie mieszanki w betoniarce;

- powstały roztwór jest wysyłany do formy, a następnie wyrównywany kielnią;

- następnie uruchamia się wibrator, a sam roztwór utrzymuje się w kształcie przez 20-60 sekund;

- wtedy sprzęt musi zostać wyłączony, instalacja jest podnoszona, a następnie gotowa jednostka jest usuwana.

Przy produkcji bloczków żużlowych tą technologią należy zwrócić szczególną uwagę na wyrównanie zaprawy w narożach. Muszą być wypełnione. W przeciwnym razie geometria gotowego produktu może zostać poważnie naruszona.

Wysuszenie

Suszenie to kolejny ważny krok w produkcji bloków żużlowych. Sam proces produkcji trwa zwykle około 2-4 dni. Wystarczające właściwości wytrzymałościowe, które pozwalają na przejście do stosowania bloczków, osiąga się zwykle po 28 dniach. Tyle czasu potrzeba na uzyskanie wysokiej jakości materiału budowlanego nadającego się do wykonania określonych prac. Ponadto bloki żużlowe mogą wysychać naturalnie. Z reguły proces ten odbywa się prostym sposobem wytwarzania materiałów (w konwencjonalnych formach).

Do suszenia bloków żużlowych często stosuje się specjalne komory, które zapobiegają pękaniu podczas ich utwardzania. Aby bloki nie pokryły się pęknięciami, należy je od czasu do czasu zwilżyć. Proces ten jest szczególnie istotny, jeśli proces produkcyjny odbywa się w czasie upałów.

Warto zauważyć, że proces utwardzania bloczków żużlowych można znacznie przyspieszyć. Efekt ten można osiągnąć, dodając do roztworu specjalne substancje - plastyfikatory. Dzięki takim dodatkom materiał nie tylko szybciej wyschnie, ale także będzie mocniejszy. Bloki żużlowe z plastyfikatorami można usunąć z placu i przechowywać po 6-8 godzinach.

Porady & Triki

- Aby przednia strona bloków żużlowych była dokładniejsza i nienaruszona, materiały te do suszenia należy umieścić na płaskiej gumowej podstawie.

- Nigdy nie kładź bloków jeden na drugim podczas suszenia. W przeciwnym razie materiały mogą okazać się zdeformowane, a ich geometria sprawi wiele problemów podczas prac budowlanych.

- We wszystkich przypadkach należy najpierw wykonać rysunki form i samych bloków żużla. W ten sposób uniknie się wielu trudności związanych z procesami budowlanymi.

- Przygotowując zaprawę pamiętaj o zachowaniu wymaganych proporcji.Najmniejsze błędy mogą prowadzić do tego, że bloki są zbyt delikatne i nie nadają się do budowy.

- Przed wylaniem przygotowanego roztworu formy należy przetrzeć. Zapobiegnie to przyklejaniu się bloków żużlowych do dna i ścian. Do czyszczenia najczęściej używa się oleju napędowego, zużytego oleju lub innych podobnych związków.

- Należy pamiętać, że szybkość utwardzania roztworu zależy bezpośrednio od jego gęstości. Im gęstsza kompozycja, tym szybciej bloki się zestalą.

- Zaleca się przykrycie bloczków żużla polietylenem na czas schnięcia. Folia będzie w stanie chronić materiał przed pękaniem w czasie upałów, a także zapobiegać zamoczeniu bloków żużlowych w przypadku nagłego deszczu.

- Jeśli przy produkcji części żużlowych chcesz trochę zaoszczędzić, możesz łączyć wapno i cement w stosunku 3 do 1. Nie martw się o jakość bloków żużlowych - nie staną się one mniej niezawodne z takiej kompozycji.

Aby uzyskać informacje o tym, jak zrobić maszynę do bloków żużlowych na 4 bloki, zobacz następny film.

Komentarz został wysłany pomyślnie.