Opis gliny szamotowej i jej zakres

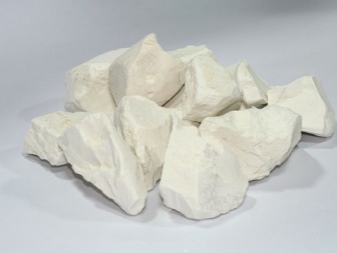

Do produkcji cegieł o właściwościach ogniotrwałych, a także pieców, kominków lub przedmiotów dekoracyjnych stosuje się szamot - glinę ognioodporną. Szamot składa się z białego kaolinu, który po obróbce w warunkach wysokiej temperatury uzyskuje wysoki stopień ognioodporności. Szamot po przejściu przez utwardzenie w wysokich temperaturach ma szczególną wytrzymałość, którą można porównać z kamienną skałą.

Pokruszony szamot nazywany jest „gliną szamotową”. Posiada wysoki stopień plastyczności, odporność na wysokie temperatury, a także posiada dekoracyjny wygląd, który wykorzystuje się w procesie tynkowania powierzchni pieców.

Co to jest?

Ogniotrwała glinka szamotowa zawiera hydroglinokrzemiany o wysokiej dyspersji. Materiał ten jest klasyfikowany jako skamielina naturalna i dzieli się na iły typu morskiego i pochodzenia kontynentalnego. Glina morska wydobywana jest z dna morza, natomiast osady kontynentalne znajdują się w osadach rzecznych i jeziornych. W Rosji glinę szamotową wydobywa się w złożach, z których największe to Astafyevskoe, Kyshtymskoe i Palevskoe.

Kolor skały wygląda w zależności od składowych zanieczyszczeń organicznych. Czysta glina ma jasnoszary kolor, ale powszechne są również odmiany czerwone, niebieskie i żółte.

Skład ogniotrwałej gliny szamotowej jest następujący:

- elementy z piasku kwarcowego;

- tlenek potasu;

- tlenek glinu;

- tlenek wapnia;

- tlenek magnezu;

- tlenek sodu;

- tlenek żelaza.

Zapotrzebowanie i popularność szamotu jest dość duże, a wynika to z faktu, że skład produktu jest całkowicie naturalny i charakteryzuje się wysokim stopniem odporności na działanie wysokich temperatur. Ponadto mieszanka szamotowa nie kurczy się podczas wysychania i dlatego nie pęka. Czas schnięcia gliny zależy od temperatury otoczenia, średnio 10-12 dni.

Parametry techniczne i właściwości

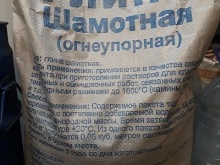

Charakterystyka gliny szamotowej dla każdego producenta musi być zgodna ze standardami GOST 6137-8, które określają główne parametry produktu:

- kolor suchej mieszanki szamotowej jest szary, produkt ma strukturę sypką, bez grudek i dużych konglomeratów;

- frakcja wielkości ziarna według średnicy - około 2 mm;

- szamot wysokopalony ma współczynnik pochłaniania wilgoci od 2 do 10%;

- szamot niskopalony ma współczynnik wilgotności w granicach 25%;

- całkowita zawartość wilgoci w produkcie nie powinna przekraczać 5%;

- temperatura topnienia waha się od 1550 do 1850 ° C.

Okres trwałości suchej kompozycji szamotowej nie przekracza 3 lat, przy przechowywaniu w suchym i szczelnie zamkniętym opakowaniu. Mieszanki szamotowe służą do układania pieców, kominków, kominów.

Cegły wykonane są z gliny, podobnie jak zaprawa murarska posiadają ognioodporność i przewodność cieplną przy tych samych parametrach.

Kaolin wyżarzony ma następujące korzystne właściwości:

- wysoki stopień odporności na warunki wysokotemperaturowe umożliwia wykorzystanie produktu do aranżacji kominków, pieców i kominów;

- glina jest w stanie przepuszczać wilgoć przez siebie, utrzymując w ten sposób komfortowy mikroklimat w pomieszczeniu;

- podczas układania glinę stosuje się w postaci roztworu o wysokich właściwościach adhezyjnych;

- naturalny skład gliny jest produktem całkowicie bezpiecznym dla zdrowia człowieka i środowiska;

- żywotność gliny jest długa, a podczas pracy materiał nie pęka ani nie kruszy się.

Wadą gliny szamotowej jest wysoki koszt tego produktu, a aby przygotować roztwory robocze, trzeba znać zawiłości pracy i posiadać pewne umiejętności.

Głównymi właściwościami fizycznymi gliny szamotowej są jej ogniotrwałość, dobra plastyczność, spiekalność i skurcz ogniowy.

- Plastikowy - to określenie na zwilżoną kompozycję szamotową oznacza możliwość, przy niewielkim wysiłku, modyfikacji danego kształtu, przy czym mieszanina pozostaje w formie plastycznej i nie pęka. W glinie właściwości plastyczne przejawiają się tylko pod warunkiem kontaktu z wodą i to w niewielkich ilościach. Plastyczność zależy od składu minerałów wchodzących w skład struktury gliny, a także od wielkości cząstek. Po podgrzaniu do 150 ° C plastyczność mieszanki jest odwracalna. Jeśli jednak po zakończeniu procesu odwadniania szamot zostanie podgrzany do temperatury 500-600 °C, to odwracalność plastyczności zostanie utracona. Jeśli wymagane jest zmniejszenie plastyczności, do gliny dodaje się tak zwane zmiękczacze w postaci kwarcu, piasku szamotowego. Ponadto nadmierną plastyczność można zredukować dodając glinki niskoplastyczne o innym składzie.

- Zdolność wiązania - w glinie szamotowej polega na zdolności do wiązania drobno zdyspergowanych cząstek piasku lub szamotu, które same w sobie nie mają plastyczności. Po wyschnięciu rozcieńczonego proszku glinki powstaje gęsta i trwała formacja zwana „surową”. Pojęcie kohezji samo w sobie oznacza siłę, którą należy przyłożyć, aby oddzielić cząstki gliny. Zdolność wiązania tego materiału tłumaczy się małym rozmiarem i lamelarnym kształtem cząstek składników gliny szamotowej. Największa łączność tkwi w tych rodzajach gliny szamotowej, które zawierają najwięcej takich składników gliny.

- Skurcz powietrza - parametr ten objawia się zmianą wymiarów oryginalnego przedmiotu obrabianego wykonanego z mieszanki tworzyw sztucznych i wysuszonego w dół. Wartość ta jest wyrażona w procentach w stosunku do oryginalnego rozmiaru niedokończonego przedmiotu. Zmiana wskaźnika skurczu powietrza dla gliny szamotowej wynosi nie więcej niż 5-11%. Najwyższy procent skurczu wykazują glinki o wysokim stopniu plastyczności, nazywane są również „tłustymi”, a najmniejszy stopień skurczu wykazują tak zwane chude, niskoplastyczne gatunki gliny. Jeśli użyjesz gliny szamotowej o wysokim stopniu skurczu, to podczas wypalania produkt zmieni swoje pierwotne parametry, co spowoduje trudności w wytwarzaniu produktów o określonych parametrach. Aby zmienić sytuację, do kompozycji ilastych dodawany jest szamot, a jego ilość zależy od właściwości wiążących frakcji ilastych.

- Skurcz ogniowy - objawia się zmianami objętości i wskaźników wymiarowych oryginalnego przedmiotu w procesie wypalania. Skurcz materiału tłumaczy się tym, że związki gliny, które łatwo topią się w warunkach wysokiej temperatury, zamieniają się w stan ciekły. Powstała płynna substancja całkowicie otacza wszystkie cząstki gliny, których nie można stopić, a także zatyka wszystkie puste przestrzenie między tymi cząstkami. Takie częściowe przetopienie składników mieszanki glinianej w połączeniu z działaniem siły napięcia powierzchniowego cieczy powoduje maksymalne zbliżenie wszystkich składników mieszanki do siebie, podczas gdy objętość przedmiotu obrabianego maleje, co nazywa się skurczem typu ognia.Jeśli kompozycja szamotowa zawiera dużą ilość składnika kwarcowego w postaci drobnych frakcji, wówczas może nie wystąpić skurcz lub rozszerzenie cząstek kompozycji, ponieważ po podgrzaniu cząstki kwarcu utworzą nowy typ sieci krystalicznej cząstek wraz ze wzrostem ich objętości. Skurcz ogniowy gliny szamotowej z reguły nie przekracza 3-6%. Istnieje również koncepcja całkowitego skurczu, która polega na interakcji skurczu ogniowego i powietrznego łącznie, wskaźnik ten mieści się w przedziale 6-18%.

Aby uzyskać produkt zgodny z określonymi parametrami wymiarowymi i objętościowymi, podczas formowania należy wziąć pod uwagę procent skurczu i zwiększyć parametry półfabrykatu. Proces skurczu w glinie szamotowej zaczyna zachodzić już w temperaturze 600 ° C, trwa dość długo. Ten jednolity proces trwa do momentu, gdy temperatura nie wzrośnie do 1000 ° C. Po tym kamieniu milowym skurcz jest najbardziej intensywny i trwa do temperatury 1300-1400 °C, po osiągnięciu tego poziomu skurcz ustaje.

- Temperatura spiekania - jest to wskaźnik reżimu temperaturowego, pod działaniem którego mieszanina gliny traci zdolność wchłaniania wilgoci, to znaczy zbryla się. Ogniotrwała kompozycja szamotowa i wszystkie wyroby z niej wykonane są spiekane bez topienia i deformacji, bez utraty zdolności do ogniotrwałości.

- Krnąbrność - pod tym pojęciem rozumie się właściwość mieszanki gliny, która nie topi się pod wpływem warunków temperaturowych w granicach 1580 ° C. Taką ognioodporność w glinie osiąga się dzięki niewielkiemu procentowi zawartych w niej zanieczyszczeń. Ten rodzaj gliny wykorzystywany jest do produkcji wyrobów ogniotrwałych, w tym ceramiki czy porcelany.

Ze względu na swoje właściwości ogniotrwałe glina jest najczęściej potrzebna do układania pieców. Ponadto z tego materiału wykonane są cegły ogniotrwałe, które są niezbędne do układania pieca od wewnątrz, czyli do formowania paleniska. Ta sama glina jest również używana jako zaprawa murarska, ponieważ ma dobrą przyczepność do powierzchni. Oprócz zastosowania gliny szamotowej w branży piecowej, jest ona również wykorzystywana do powlekania w postaci mas ogniotrwałych i zapraw. Do tych celów używane są marki PHB lub PHA.

Obecnie glina ogniotrwała jest używana do produkcji ceramicznych płytek licowych, płytek do wykańczania pieców, tygli do topienia metali szlachetnych, wyrobów porcelanowych i fajansu.

Opis gatunków

Szamot ogniotrwały jest składnikiem, na podstawie którego można przygotowywać roztwory o różnym przeznaczeniu. Glina dzieli się na glinę grudkowatą i mieloną. Odmiana grudkowata służy do produkcji wyrobów klinkierowych, ceramicznych i żaroodpornych, a proszek szamotowy służy do przygotowania roztworów roboczych służących do powlekania lub tynkowania powierzchni. Ponadto z proszku przygotowuje się mieszanki ubijane i formowane.

Glinkę kaolinową dzieli się również według składu, w zależności od udziału piasku szamotowego. Do przygotowania roztworów użyj:

- rodzaj spoiwa gliny o zawartości 55% piasku;

- typ gładki, gdzie piasek może wynosić od 20 do 48%;

- typ zubożony o zawartości piasku nie większej niż 21%.

W zależności od zawartości tlenków glinu skład szamotowy dzieli się na następujące typy:

- wysoce podstawowy - nie więcej niż 40%;

- główny - od 25 do 37%;

- półkwaśny - nie więcej niż 27%.

Ponadto proszek gliny szamotowej jest również podzielony na gatunki. Łącznie wyróżnia się 4 stopnie, w zależności od składu zanieczyszczeń i stopnia odporności ogniowej:

- specjalny;

- oceniam;

- II klasa;

- III klasa.

Do czego służy szamot?

W postaci suchej mieszanki glina szamotowa służy do przygotowania roboczych zapraw murarskich lub tynkarskich, a także wykonuje się z niej cegły ogniotrwałe. Glina szamotowa jest niezbędnym produktem w przypadkach, gdy ogród potrzebuje miski ogniowej, pieca do ogrzewania domu, tandoor do gotowania, tygla do spalania materiałów.

Piece murarskie

Do wykonywania prac piecowych, gdy elementy prefabrykowane są instalowane podczas układania pieca, grilla lub kominka, stosuje się nie tylko specjalne cegły ogniotrwałe, ale także mieszankę szamotową uzyskaną z gliny. Do pracy musisz kupić suchą glinę oznaczoną „Ш”, co oznacza „szamot”.

Ponieważ cegły ogniotrwałe są drogie, stosuje się je głównie do aranżacji wewnętrznego pieca pieca, a zewnętrzna część konstrukcji pieca jest montowana z cegieł z czerwonej gliny. Aby niezawodnie połączyć ze sobą wszystkie elementy muru, cegły należy układać na ognioodpornej glinie szamotowej, która po podgrzaniu ma współczynnik rozszerzalności równy współczynnikowi cegieł.

Z reguły średnio do układania 100-110 cegieł trzeba przygotować co najmniej 3 wiadra zaprawy szamotowej.

Gips

Oprócz mieszanek do wykonywania cegieł, z szamotu wykonuje się również kompozycje tynkarskie do wykańczania powierzchni ścian lub jako klej do licowania materiałem wykończeniowym. Tynk szamotowy to doskonała opcja do zwiększenia niezawodności muru podczas aranżacji pieców. Taka kompozycja służy do obróbki tych części pieca, które mają dostęp do innych pomieszczeń. Takie podejście zmniejsza nagrzewanie się powierzchni ścian i tworzy barierę dla ogrzanego powietrza. Grubość takiego tynku nie powinna przekraczać 1,2 cm.

Wszystkie rodzaje prac z mieszankami szamotowymi wykonuje się szpachelką. Upraszcza proces używania taśmy serpyanka. Po zakończeniu procesu murowania lub tynkowania należy poczekać, aż roztwór zwiąże i wyschnie.

Inne zastosowania

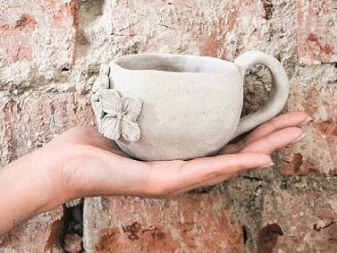

Współcześni projektanci często używają gliny szamotowej nie tylko do układania konstrukcji żaroodpornych, ale także do tworzenia atrakcyjnych estetycznie przedmiotów dekoracyjnych. Może to być ceramika, płytki, doniczki, doniczki, naczynia, płytki, doniczki zewnętrzne. Szamot służy do rzeźbienia figurek, figurek, pamiątek. Wszechstronne zastosowanie gliny szamotowej tłumaczy się atrakcyjną teksturą, a także wysoką wytrzymałością i odpornością na ogień.

Szamot to podatny i elastyczny materiał, z którym przyjemnie się pracuje. Produkty z niego wykonane zawsze wyglądają oryginalnie i można je harmonijnie łączyć z dowolnym stylem projektowania. W składzie szamotu nie ma szkodliwych dla człowieka zanieczyszczeń, dzięki czemu można z nim pracować nie tylko dla dorosłych, ale także dla dzieci. Po uformowaniu produktu jest on wysyłany do pieca w celu wypalenia, podczas którego wszystkie proporcje geometryczne pozostają niezmienione dla produktu.

Jak pracować z gliną szamotową?

Aby użyć proszku glinki szamotowej, musisz przygotować roztwór roboczy. Jego pozytywną właściwością jest to, że mieszanina nie pęka po wyschnięciu. Na przykład, aby wykonać kompozycję gipsową, należy postępować w następujący sposób.

- Zabierają piasek szamotowy, cement portlandzki i zwykły piasek z kamieniołomu w proporcjach 7: 1: 2. W celu zwiększenia wytrzymałości gotowej kompozycji można dodać sól do mieszanki w ilości 100 g na 8 litrów rozwiązanie.

- Luźne frakcje należy stopniowo rozcieńczać wodą, mieszając, aby wszystkie składniki były równomiernie rozłożone między sobą. Wodę dodaje się małymi porcjami, aby można było kontrolować konsystencję kompozycji. Konsystencja gęstej śmietany jest uważana za najwygodniejszą do pracy.

- Przed rozpoczęciem prac tynkarskich powierzchnia jest oczyszczana, a następnie pokrywana roztworem szpachli ogniotrwałej, na której układana jest siatka konstrukcyjna. Ponadto na wierzch tej warstwy nakłada się kolejną warstwę roztworu. Powierzchnia jest wyrównana i pozostawiona do całkowitego utwardzenia.

Eksperci uważają, że tylko piasek szamotowy nie może być używany do wykonywania prac piecowych lub wykończeniowych, ponieważ robocza kompozycja tynku będzie miała słabą plastyczność. Do mieszanki należy dodać kaolin lub glinę. Stosunek składników piasku i gliny przyjmuje się w stosunku 2:1 lub 4: 1.

Aby stworzyć ognioodporną mieszankę, nie można użyć zwykłego piasku rzecznego lub kamieniołomu, ponieważ pod wpływem wysokich temperatur ma on tendencję do rozszerzania się, aw tym przypadku okładzina murowana lub gipsowa zacznie pękać i zapadać się. Dodatek cementu portlandzkiego do mieszanki szamotowej zwiększa wytrzymałość mieszanki, ale dzięki temu dodatkowi zmniejsza się jego właściwości ogniotrwałe - kompozycja może wytrzymać ogrzewanie tylko do 800 ° C. Czasami do gliny szamotowej dodaje się włókno szklane, ten krok również zwiększa wytrzymałość muru.

Komentarz został wysłany pomyślnie.