Półtora cegła: co to jest, rodzaje, wymiary i czym różni się od pojedynczej cegły?

Dziś półtora cegła szybko zyskuje na popularności w budowie obiektów mieszkalnych i przemysłowych oraz licowaniu elewacji budynków. Pozwala to znacznie zaoszczędzić czas i wysiłek poświęcony na wykonanie niezbędnej pracy.

Co to jest i do czego służy?

Mówiąc prościej, półtora cegła to zwykły blok ceglany, ale nieco zwiększony. Zapotrzebowanie na taki materiał pojawiło się w epoce totalnego rozwoju, kiedy przemysł budowlany musiał budować domy szybko i przy minimalnych kosztach. Wtedy to producenci nieznacznie zwiększyli początkowe parametry cegły w zakresie długości, wysokości i szerokości oraz zaproponowali technologię wytwarzania nowoczesnego i znacznie wydajniejszego materiału.

Na pierwszy rzut oka może się wydawać, że półtorej cegły to niewiele więcej niż zwykle, a ewentualne oszczędności nie są szczególnie zauważalne. To powszechne nieporozumienie. Z jednej strony jedna cegła niewiele różni się od jednej, jednak w ogólnej skali budowy oszczędności stają się bardzo namacalne. Wyobraź sobie: trzy ciężarówki mają taką samą grubość jak cztery standardowe bloki, co znacznie skraca czas montażu i wymaganą ilość fugi.

Jest też pewien moment estetyczny: zastosowanie półtora bloczków zmniejsza ilość szwów. W tym przypadku uderzają tylko same duże bloki, które mają bardzo ciekawą fakturę. Nawiasem mówiąc, współczesny przemysł budowlany oferuje zarówno cegły gładkie, jak i szorstkie, popularne są opcje o fakturze drewnopodobnej, a wybór odcieni jest dość szeroki.

Półtora cegła znalazła szerokie zastosowanie w budowie budynków wielopiętrowych, domków letniskowych, a także w budowie budynków gospodarczych i ogrodzeń. Często materiał jest używany do licowania elewacji, ale nie zaleca się zabierania go do montażu fundamentów i cokołów, tutaj lepiej jest preferować inne opcje.

Klasyfikacja

Ze względu na gabaryty, które są 1,35-1,4 razy większe od standardowego, zastosowanie półtorej cegły pozwala na osiągnięcie znacznych oszczędności. Dziś producenci oferują kilka opcji takiego bloku konstrukcyjnego: zwykły, przód, podarty, pusty, korpulentny i wiele innych.

Według właściwości i przeznaczenia funkcjonalnego

W zależności od przeznaczenia użytkowego oraz cech technicznych i fizycznych rozróżnia się kilka rodzajów półtora cegieł.

Ceramika to blok wykonany z oczyszczonej gliny bez zanieczyszczeń (takich jak margiel i siarczan), z dodatkiem składników nadających materiałowi wymagane parametry. Taka cegła zaliczana jest do materiałów naturalnych, przyjaznych dla środowiska, nie gromadzi substancji toksycznych i nie emituje promieniowania.

Wykonuje się go dwiema głównymi metodami:

- Plastikowy. Glina zwykła o dużej wilgotności (do 25-30%) wchodzi do pieca z prasy taśmowej, suszona i wypalana w podwyższonych temperaturach (ok. 1000 °C).Niezwykle ważne jest, aby czas wypalania był jak najdokładniejszy, ponieważ zarówno niespalony, jak i spalony blok charakteryzują się pogorszeniem właściwości użytkowych, co prowadzi do obniżenia poziomu jakości budowanej obudowy oraz ogólny wygląd takich materiałów pozostawia wiele do życzenia. Przy niewystarczającym wypalaniu blok ma dość jasnoczerwony odcień, charakteryzuje się niską wodoodpornością i nie wytrzymuje długotrwałych mrozów, a jeśli przeciwnie, wypalanie było nadmierne, wówczas powierzchnia takich cegieł pokryta jest licznymi pęknięciami i przyjmuje zakrzywiony kształt. W idealnym przypadku, jeśli wypalanie zostało przeprowadzone zgodnie z obowiązującymi normami produkcyjnymi, powierzchnia bloku ceramicznego powinna stać się nieco matowa, a pod wpływem działania mechanicznego powinien być słyszalny specyficzny dźwięk dźwięczny.

- Metoda półtłoczenia. W tym przypadku cegłę formuje się z gliny o niskich parametrach wilgotności (nie więcej niż 10%) pod wpływem silnego prasowania. Uzyskane w ten sposób produkty nie są zalecane do budowy pomieszczeń, które będą eksploatowane w warunkach nieogrzewanych o dużej wilgotności powietrza.

Zalety cegieł ceramicznych są oczywiste:

- zwiększona izolacja akustyczna;

- przyjazność dla środowiska produktów – materiał wykonany jest z gliny, która jest całkowicie bezpieczna dla życia i zdrowia zarówno na etapie budowy, jak i użytkowania;

- wszechstronność - może być stosowany zarówno do montażu obiektów przemysłowych, jak i do budowy budynków mieszkalnych, materiał służy zarówno do okładzin zewnętrznych, jak i do montażu przegród wewnętrznych;

- odporność na wahania wysokich i niskich temperatur oraz ekstremalne mrozy;

- czas trwania operacji;

- siła i siła;

- doskonała izolacja parowa i cieplna;

- wodoodporność.

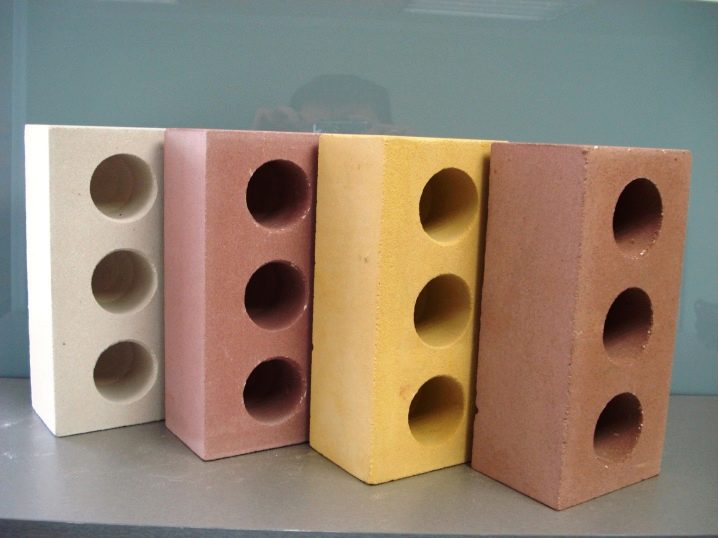

Warto zauważyć, że współczesny rynek oferuje szeroki wybór cegieł ceramicznych w różnych kolorach, osiąga się to poprzez mieszanie kilku rodzajów gliny. Paleta odcieni gotowych produktów jest bardzo bogata: odcienie czerwieni, ciemnego brązu, piasku, brzoskwini, a nawet beżu. Dzięki tak ogromnemu wyborowi, półtoraroczne pustaki ceramiczne są bardzo często wykorzystywane w różnych pracach konserwatorskich i przy budowie nowych budynków.

Półtora cegła silikatowa należy do kategorii sztucznych materiałów budowlanych, które są wykonane nie z naturalnych, ale syntetycznych składników. Mieszanka, która jest używana do produkcji nazywana jest krzemianem, zawiera wapno i piasek kwarcowy w proporcji od 1 do 9. Aby surowiec przybrał pożądany kształt wprowadza się do niego różne dodatki plastyczne, najczęściej pigmenty odporne chemicznie , dzięki czemu możliwe jest uzyskanie materiału o różnej kolorystyce i fakturze.

Cegła silikatowa ma wiele zalet, między innymi:

- niska przewodność cieplna - dzięki temu w zimnych porach ciepłe powietrze jest zatrzymywane w mieszkaniu;

- Bezpieczeństwo środowiska;

- wysoka absorpcja hałasu;

- długi okres służby;

- siła i siła;

- odporność na niskie temperatury i inne niekorzystne czynniki atmosferyczne;

- przystępna cena - cegły silikatowe są o około 30% tańsze od czerwonej cegły ceramicznej;

- wyraźna geometria;

- szeroka gama tonów i tekstur.

Wśród wad cegieł silikatowych należy zauważyć niską odporność na wilgoć, dlatego nie należy jej kupować do układania cokołów, budowania studni kanalizacyjnych i układania fundamentów, czyli wszystkich konstrukcji o zerowym cyklu, w których istnieje zwiększone prawdopodobieństwo powodzi lub regularny kontakt z wodami gruntowymi.

Ważne: w budynkach mieszkalnych bloki silikatowe są często kupowane do instalacji kominów i pieców ze względu na ich niski koszt. Jest to powszechny błąd, taki materiał ma zmniejszoną odporność na ciepło, dlatego pod wpływem wysokich temperatur mur zaczyna dość szybko się zapadać.

Cegła klinkierowa - ten materiał jest bardzo podobny do ceramiki, ponieważ podobnie jak jest zrobiony z mieszanki gliny, jednak w tym przypadku nadają się tylko niektóre rodzaje gliny. Sam proces polega na tym, że przygotowane i ukształtowane surowce wypalane są w ekstremalnie wysokich temperaturach, aż do całkowitego wypalenia. Z reguły ogrzewanie odbywa się w 1200 stopniach. Dzięki tej technologii materiał zyskuje szczególne właściwości wytrzymałościowe i trwałość.

Hiperprasowana - unikalna technologia produkcji jest uważana za charakterystyczną cechę kompozycji. Taki kamień nie powstaje w piecach w wysokich temperaturach, ale poprzez prasowanie masy glinianej pod wysokim ciśnieniem, które zwykle waha się od 23 do 35 MPa. Surowcem jest wapień, do którego dodaje się cement i wodę.

Przez projekt

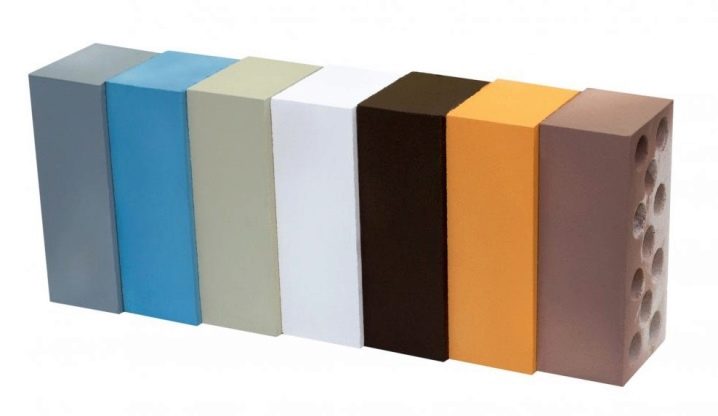

Współcześni producenci produkują zarówno standardowe białe, niepomalowane klocki, jak i kolorowe. Kolorowe z reguły przeznaczone są do dekoracji zewnętrznej budynków i tworzenia nietypowych elementów dekoracyjnych. Taka cegła może być nie tylko czerwona, ale także mieć najbardziej nietypowe kolory: zielony, kość słoniowa, niebieski, gruz, brąz, beż, czekolada, kawa itp.

Materiał może znacznie różnić się fakturą: w sklepach ze sprzętem prezentowane są zarówno szorstkie, jak i przeciwnie, gładkie bloki, które z kolei są matowe lub błyszczące. Parametry te są określone przez cechy technologii obróbki cegieł. Materiały okładzinowe mogą mieć błyszczącą teksturę, osiąga się to poprzez nałożenie specjalnej glazury na wypaloną glinę, która jest dość niskotopliwą kompozycją na bazie szkła. Dzięki tej warstwie cegła uzyskuje zwiększoną odporność na wilgoć i wahania temperatury.

Szeroka paleta kolorystyczna jest możliwa dzięki nałożeniu na lekko wysuszony surowiec specjalnej kompozycji kolorystycznej, po czym przygotowane produkty poddawane są ostatecznemu wypalaniu. Taka powłoka jest wykonana z gliny poprzez dodanie do niej naturalnych lub chemicznych barwników. Jeśli temperatura przetwarzania zostanie wybrana prawidłowo, taka warstwa koloru stanie się nieprzezroczysta, ale jednocześnie niezwykle piękna.

Nawiasem mówiąc, kolorowe cegły nie są tak mocne jak zwykłe błyszczące. Mówiąc ściślej, tylko powłoka nie jest wystarczająco mocna, co nadaje im charakterystyczny kolor, w efekcie okładzina z czasem traci swoją dekoracyjność i estetykę. Wszystko to spowodowało niski popyt na kolorowe klocki.

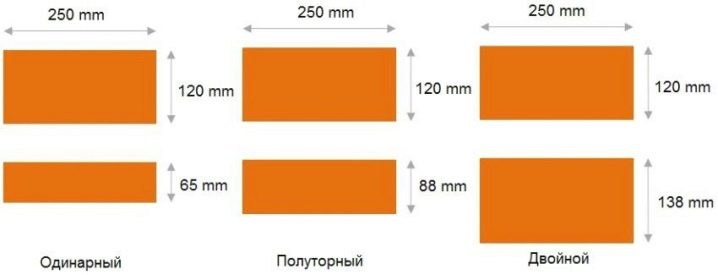

Wielkość półtorej cegły - ile to centymetrów?

Wymiary półtorej cegły to:

- długość - 25 cm;

- szerokość - 12 cm;

- wysokość - 8,8 cm.

Bloki są podzielone na puste i pełne. W ciałach pełnych maksymalna ilość pustych przestrzeni nie przekracza 15%, w bryłach pustych dopuszczalny poziom otworów przelotowych i nieprzelotowych wynosi 30%. W bloczkach silikatowych puste przestrzenie znajdują się zwykle bliżej środka, natomiast w bloczkach ceramicznych są równomiernie rozmieszczone w całej wnęce wewnętrznej i różnią się nierównym kształtem.

Obecność takich komór umożliwia zmniejszenie zużycia surowców do produkcji bloków budowlanych, co oznacza, że zmniejsza się zarówno czas poświęcony na budowę, jak i ostateczna cena za metr kwadratowy obiektu budowlanego. Niska waga powoduje mniejsze obciążenie podpór konstrukcyjnych. Tak więc masa półtorarocznych cegieł ceramicznych z pustkami wynosi około 3-3,3 kg, a masa cegieł pełnych wynosi 4-4,3 kg. Różnica w produktach okładzinowych jest również oczywista - 5 kg w przypadku litych w porównaniu z 3,9 kg w przypadku cegieł z pustkami.

Jaka jest różnica między pojedynczym a „ciężarówką”?

Różnica między tradycyjnym pojedynczym blokiem a półtora ciężarówką polega na ich efektywności ekonomicznej. Z obliczeń wynika, że na 1 m3 muru zużycie materiału wynosi dokładnie 394 bloczki - przy zastosowaniu pojedynczych produktów i 302 bloczki - przy użyciu półtora cegły. Dzięki temu można znacznie obniżyć koszty budowy.

Tak więc podczas tworzenia konstrukcji nośnej podczas układania z pojedynczą cegłą wykonuje się 3 rzędy standardowych jednostek i 1 rząd licujących. Przy półtorej cegle zużycie jest mniejsze - tylko 3 rzędy pustaków i 1 rząd wykańczania. W ten sposób znacznie oszczędza się zużycie roztworu i samego materiału.

Półtora cegła jest uważana za idealną opcję dla opłacalnego rozwoju, który jest realizowany zgodnie z napiętym harmonogramem. Wysokość ciężarówki przekracza odpowiedni rozmiar tylko o 23 mm, ale nawet ta różnica pozwala na wykonanie wszystkich prac związanych z układaniem o 30% szybciej.

Jak wykonać cegłę z półtora cegieł silikatowych, dowiesz się z poniższego filmu.

Komentarz został wysłany pomyślnie.