Solidna czerwona cegła: cechy, rodzaje i rozmiary

Solidna czerwona cegła jest uważana za jeden z najpopularniejszych materiałów budowlanych. Znajduje szerokie zastosowanie w budowie ścian nośnych i fundamentów, do budowy pieców i kominków, a także do układania chodników i mostów.

Specyfikacje

Czerwona cegła pełna jest rodzajem cegły ceramicznej i ma wysokie właściwości użytkowe. Materiał wykorzystywany jest do budowy obiektów, których ściany będą poddawane regularnemu lub okresowemu obciążeniu, wstrząsom i obciążeniom mechanicznym. Produkty stałe są często używane do wznoszenia kolumn, konstrukcji łukowych i filarów. Zdolność materiału do wytrzymywania dużych obciążeń wynika z wysokiej wytrzymałości kompozycji gliny, z której jest wykonany.

Każdemu z rodzajów cegieł pełnych przypisywany jest określony wskaźnik wytrzymałości, co znacznie ułatwia dobór wymaganego materiału. Indeks składa się z dwóch znaków, z których pierwszy jest oznaczony literą M, a drugi ma wyrażenie liczbowe i pokazuje stopień wytrzymałości materiału.

Największą wytrzymałość ma więc cegła marki M-300, która służy do brukowania dróg i chodników, a także do budowy słupów nośnych i fundamentów, natomiast cegła o indeksach M-100 i M- 125 doskonale nadaje się do budowy przegród.

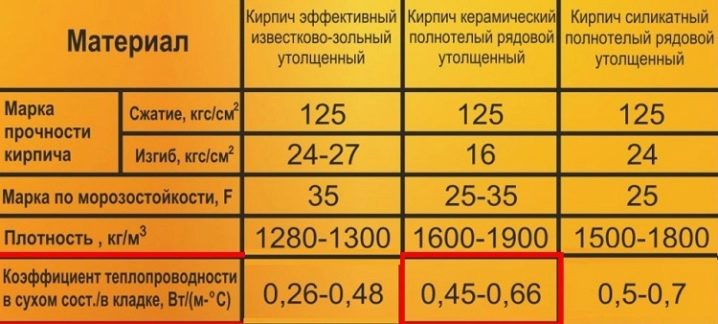

Na wytrzymałość materiału duży wpływ ma jego gęstość, która wskazuje, ile masy substancji zawiera jeden metr sześcienny. Gęstość jest odwrotnie proporcjonalna do porowatości i jest uważana za główną cechę przewodnictwa cieplnego materiału. Średnia gęstość litej czerwonej cegły wynosi 1600-1900 kg/m3, natomiast jej porowatość waha się w wartościach 6-8%.

Porowatość jest również ważnym wskaźnikiem wydajności i wpływa na przewodność cieplną i mrozoodporność. Jest mierzony w procentach i charakteryzuje stopień wypełnienia bryły cegły porami. Liczba porów zależy wyłącznie od przeznaczenia materiału i technologii jego wytwarzania. Tak więc, aby zwiększyć porowatość, do gliny dodaje się słomę, torf lub pokruszone trociny, słowem wszystkie te materiały, które po spaleniu w piecu pozostawiają na swoim miejscu małe ubytki wypełnione powietrzem.

Jeśli chodzi o przewodność cieplną, to jej wartości dla pełnowymiarowych modeli są dość wysokie. Nakłada to pewne ograniczenia na budowę budynków mieszkalnych z materiałów stałych i wymaga podjęcia dodatkowych środków w celu ocieplenia elewacji. Tak więc wskaźnik przewodności cieplnej produktów stałych wynosi tylko 0,7, co tłumaczy się niską porowatością materiału i brakiem szczeliny powietrznej wewnątrz cegły.

Przyczynia się to do niezakłóconego odprowadzania ciepła z pomieszczenia, w wyniku czego do jego ogrzewania potrzebna jest znaczna ilość środków. Dlatego przy wznoszeniu ścian nośnych z czerwonych, pełnych cegieł należy wziąć pod uwagę ten moment.

Ceramika pełna znajduje szerokie zastosowanie w aranżacji konstrukcji, które podlegają podwyższonym wymogom bezpieczeństwa pożarowego. Wynika to z wysokiej odporności ogniowej materiału i zdolności niektórych jego modyfikacji do wytrzymywania temperatur do 1600 stopni.W tym przypadku mówimy o modelach szamotowych, do produkcji których używa się specjalnej gliny ogniotrwałej o wyższej temperaturze wypalania podczas produkcji.

Równie ważnym wskaźnikiem jest mrozoodporność materiału., który jest również wskazany w oznakowaniu i oznaczony symbolem F (n), gdzie n jest liczbą cykli zamrażania-rozmrażania, które produkt może wytrzymać. Cegła pełna ma indeks F75, co pozwala jej przetrwać do 75 lat, zachowując podstawowe właściwości użytkowe i nie ulegając odkształceniom. Ze względu na długą żywotność materiał jest często wykorzystywany do budowy ogrodzeń, otwartych altan i schodów zewnętrznych.

Absorpcja wody ma również duży wpływ na wydajność materiału i odnosi się do jego zdolności do wchłaniania i zatrzymywania wilgoci. Higroskopijność cegły określa się empirycznie w procesie selektywnych badań testowych, w których suchą cegłę najpierw waży się, a następnie umieszcza w wodzie na 38 godzin. Następnie produkt wyjmuje się z pojemnika i ponownie waży.

Różnica w wadze między suchą a mokrą cegłą będzie to ilość wilgoci, którą wchłonęła. Ponadto te gramy przelicza się na procent w stosunku do całkowitej masy produktu i uzyskuje się współczynnik absorpcji wody. Zgodnie z normami normy państwowej udział wilgoci w całkowitej masie suchej cegły pełnej nie powinien przekraczać 8%.

Zalety i wady

Duży popyt i powszechne stosowanie czerwonej cegły pełnej wyjaśnia szereg ważnych zalet tego materiału budowlanego.

- Dzięki monolitycznej konstrukcji cegła ma wysoką wytrzymałość na ściskanie i zginanie i może być stosowana w najbardziej krytycznych obszarach konstrukcji.

- Wysoka mrozoodporność wynika z małej liczby porów, a w konsekwencji niskiej higroskopijności materiału. Ta właściwość pozwala na wykorzystanie materiału do budowy konstrukcji ulicznych oraz małych form architektonicznych.

- Falista konstrukcja niektórych modeli pozwala na zastosowanie cegieł jako okładziny wstępnej: żebrowana powierzchnia zapewnia wysoką przyczepność do mieszanek tynków i nie wymaga montażu dodatkowych urządzeń, takich jak szyna czy siatka.

- Wysoka stabilność termiczna i ognioodporność sprawiły, że kamień ceramiczny stał się głównym materiałem do układania pieców, kominków opalanych drewnem i kominów.

- Czerwona cegła jest całkowicie bezpieczna dla zdrowia ludzkiego, co wynika z naturalnego pochodzenia surowców użytych do jej produkcji.

- Długa żywotność pozwala na stosowanie solidnych produktów do budowy ścian i fundamentów budynków mieszkalnych oraz budynków użyteczności publicznej.

- Dzięki uniwersalnemu geometrycznemu kształtowi, czerwona cegła nie sprawia trudności podczas przechowywania i transportu, a także jest dość lekka w układaniu.

Jak każdy materiał budowlany, czerwona cegła pełna ma kilka wad. Wśród minusów odnotowano wyższy koszt w porównaniu z modelami pustymi, co tłumaczy się potrzebą użycia większej ilości gliny do produkcji jednej konwencjonalnej próbki, a także niskimi właściwościami oszczędzania ciepła przez materiał.

Ponadto próbki z różnych partii mogą nieznacznie różnić się kolorem, dlatego przy zakupie kilku palet jednocześnie lepiej jest kupić materiał z tej samej serii i w jednym miejscu. Do wad należy również duża waga produktów. Wymaga to bardziej ostrożnego podejścia do wyboru transportu podczas transportu materiału, a także uwzględnienia warunków przechowywania i udźwigu dźwigu.

Odmiany

Klasyfikacja czerwonych cegieł pełnych odbywa się według szeregu znaków, z których głównym jest przeznaczenie materiału. Zgodnie z tym kryterium modele ceramiczne dzielą się na kilka typów.

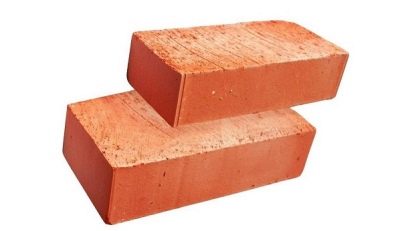

Zwykła cegła

Jest najpopularniejszym i najbardziej poszukiwanym typem i służy do budowy fundamentów, ścian nośnych i przegród wewnętrznych. Surowcem na cegłę jest zwykła czerwona glina i jest wytwarzana na dwa sposoby.

- Pierwsza nazywana jest metodą prasowania półsuchego i polega na formowaniu detali z gliny o niskiej wilgotności. Prasowanie odbywa się pod bardzo wysokim ciśnieniem, dzięki czemu wypalany surowiec twardnieje wystarczająco szybko, a na wyjściu uzyskuje się gęsty i twardy materiał.

- Druga metoda nazywana jest metodą formowania plastycznego i polega na projektowaniu surowca za pomocą prasy taśmowej z dalszym suszeniem i wypalaniem półfabrykatów. W ten sposób powstaje większość modyfikacji czerwonej cegły.

Cegła szamotowa

Nosi nazwę materiału ogniotrwałego i jest wykonany z gliny szamotowej. Jego udział w całkowitej masie produktu sięga 70%, co sprawia, że materiał jest praktycznie niewrażliwy na otwarty ogień, a mur wytrzymuje jego uderzenia przez pięć godzin. Dla porównania należy zauważyć, że konstrukcje żelbetowe są w stanie wytrzymać płomień przez dwie godziny, a konstrukcje metalowe - od 30 minut do godziny.

Cegła licowa

Ma gładką lub falistą powierzchnię i jest szeroko stosowana do wykańczania elewacji budynków i wnętrz.

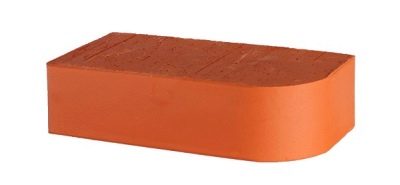

Cegły kształtowane lub kształtowane

Produkowany jest w niestandardowych formach i znajduje zastosowanie w budowie i dekoracji małych form architektonicznych, w tym łuków, kolumn i filarów.

Cegła klinkierowa

Jest to najbardziej wytrzymały rodzaj i jest szeroko stosowany do układania chodników i jezdni. Klinkier charakteryzuje się długą żywotnością, wysoką wytrzymałością dochodzącą do wskaźnika M1000 oraz podwyższoną mrozoodpornością, co pozwala wytrzymać materiałowi do 100 cykli zamrażania.

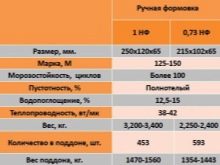

Oprócz ich funkcjonalnego przeznaczenia, ceramiczne modele pełnopostaciowe różnią się również wielkością. Zgodnie z przyjętymi standardami GOST cegły produkowane są na grubość w wersjach pojedynczych, półtora i podwójnych. Najczęstsze rozmiary to pojedyncze (250x120x65 mm) i półtora (250x120x88 mm). Wymiary podwójnych cegieł sięgają 250x120x140 mm.

Jednak oprócz produktów o standardowych rozmiarach często pojawiają się opcje o niekonwencjonalnych wymiarach. Należą do nich euroklocki o wymiarach 250x85x65 mm, modele modułowe o wymiarach 288x138x65 mm, a także modele niekompletne o długościach 60, 120 i 180 mm i wysokości do 65 mm. Cegły od zagranicznych producentów mają nieco inne wymiary, z których najpopularniejsze to 240x115x71 oraz 200x100x65 mm.

Czerwona cegła pełna nie jest najtańszym materiałem budowlanym, dlatego do jej wyboru i zakupu należy podchodzić bardzo ostrożnie i rozsądnie.

W następnym filmie znajdziesz film o procesie technologicznym produkcji cegieł glinianych.

Komentarz został wysłany pomyślnie.