Cegła ceramiczna: właściwości i odmiany

Cegła ceramiczna jest jednym z najczęstszych materiałów budowlanych i jest szeroko stosowana do budowy fundamentów, okładzin budynków, murowania ścian kapitałowych, przegród wewnętrznych i pieców. Ze względu na swój uniwersalny kształt i wysokie właściwości użytkowe wznoszone z niego konstrukcje są szczególnie trwałe i mają długą żywotność.

Co to jest?

Cegła ceramiczna to materiał budowlany wytwarzany z czerwonej gliny poprzez formowanie i wypalanie. Cegła została wynaleziona dawno temu, jednak technologia jej produkcji i skład nie uległy znaczącym zmianom. Wcześniej proces wytwarzania cegieł ceramicznych był złożony i czasochłonny. Glinę dokładnie zagniatano, następnie ręcznie formowano wykroje o pożądanym kształcie, wystawiano na wyschnięcie na słońcu i dopiero po stwardnieniu cegły wysyłano ją do wypalenia w prowizorycznym piecu. Produkcję cegieł prowadzono zwłaszcza w okresie letnim, ponieważ suszenie detali w warunkach niskich temperatur i wysokiej wilgotności, charakterystycznych dla okresu zimowego i jesiennego, było prawie niemożliwe. Trwało to do drugiej połowy XIX wieku, aż do wynalezienia pierwszych pieców i suszarni w Europie.

Dziś proces produkcji cegieł ceramicznych jest w pełni zautomatyzowany. i jest realizowany przez cały rok w wielu przedsiębiorstwach. Materiał można wykonać na dwa sposoby. Pierwsza nazywana jest prasowaniem półsuchym i polega na formowaniu surowej gliny z niskiej zawartości wilgoci. Proces przebiega pod dostatecznie wysokim ciśnieniem, co pozwala na szybkie wiązanie surowca oraz uzyskanie na wyjściu materiału o dużej gęstości i twardości. Za zalety tej technologii uważa się szybkość produkcji i prostotę mechanizmów do produkcji. Główną wadą metody jest niemożność wykorzystania materiału do budowy konstrukcji, które będą narażone na wysoką wilgotność. To ze względu na niską wydajność taka cegła jest mało używana, a wielkość jej produkcji jest raczej niewielka.

Druga metoda nazywa się formowaniem plastiku. i polega na wyciskaniu gliny z prasy taśmowej, a następnie suszeniu i wypalaniu wykrojów w temperaturze 1000 stopni. Jednocześnie zawartość wilgoci w glinie sięga 35%, podczas gdy przy prasowaniu półsuchym wartość ta sięga zaledwie 10%. Ta metoda jest wykorzystywana do produkcji większości cegieł ceramicznych stosowanych we wszystkich dziedzinach budownictwa. Do zalet metody można zaliczyć możliwość wytwarzania cegieł o różnych kształtach i rozmiarach, co pozwala na formowanie w wykrojkach kształtowników zamkniętych, zmieniających właściwości eksploatacyjne materiału. Wadami są wysoki koszt sprzętu i, w porównaniu z pierwszą metodą, nieco wydłużony czas produkcji cegieł.

Po wyprodukowaniu każda partia cegieł ceramicznych jest testowana. Aby to zrobić, weź kilka kopii i sprawdź je pod kątem nasiąkliwości, ściskania i odporności na uderzenia. Kontrola przeprowadzana jest na specjalistycznym sprzęcie za pomocą prasy wielotonowej.Zgodnie z wynikami testów produkty są certyfikowane zgodnie z surowymi wymaganiami GOST z przypisaniem odpowiednich klas mrozoodporności (F) i wytrzymałości (M). Jednak oprócz symbolu literowego oznaczenie klocka zawiera również cyfry. Tak więc liczba znajdująca się za symbolem F wskazuje, ile cykli zamrażania i rozmrażania może wytrzymać cegła bez utraty swoich podstawowych właściwości operacyjnych.

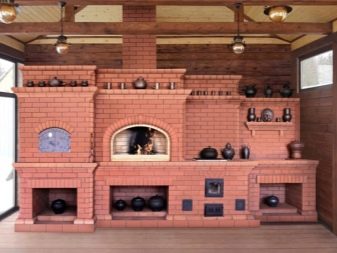

Wskaźnik numeryczny po „M” wskazuje, jakie może być maksymalne obciążenie dla 1 cm2 powierzchni cegły. Ze względu na to, że wszystkie badania przeprowadzane są według tej samej normy, cegły certyfikowane z różnych partii mogą nieznacznie różnić się od siebie. Umożliwia to klasyfikację przedmiotów według formy wykonania i rozmiaru, uznając produkty należące do tej lub innej kategorii, warunkowo takie same. Zakres zastosowania cegieł ceramicznych jest dość szeroki. Poza budownictwem materiał z powodzeniem wykorzystywany jest przy budowie kominków, ogrodzeń, kolumn i schodów, a także przy renowacji elewacji i wnętrz.

Specyfikacje

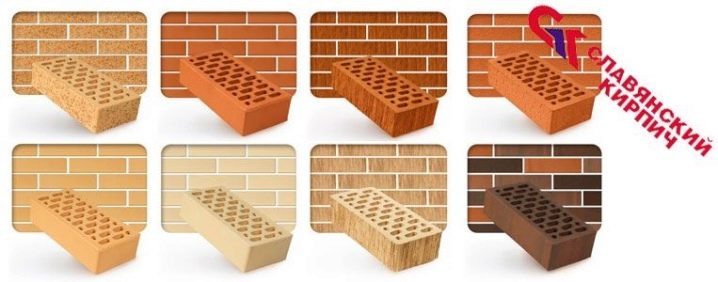

Produkcja cegieł ceramicznych odbywa się zgodnie z aktualnym GOST 530 2012, co gwarantuje wysokie właściwości użytkowe materiału i pozwala na jego wykorzystanie jako głównego materiału budowlanego do budowy budynków wielokondygnacyjnych i konstrukcji przemysłowych. Zgodnie z określoną normą zwykłe cegły ceramiczne mają standardowy czerwono-brązowy kolor, natomiast gama kolorystyczna modeli okładzinowych obejmuje wszystkie odcienie i zależy od jakości gliny, obecności różnych dodatków, dodatków, specjalnych barwników i glazury.

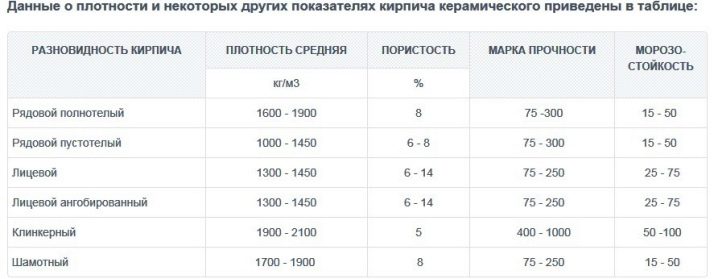

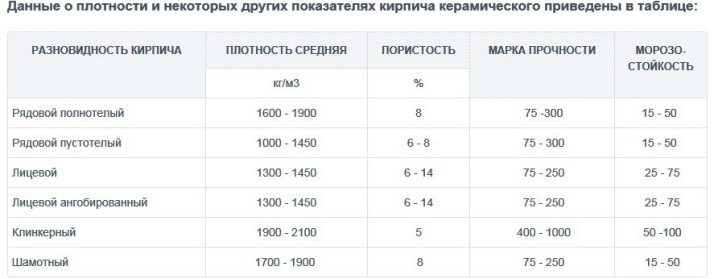

Główne cechy techniczne cegieł ceramicznych to wskaźniki gęstości, porowatości, mrozoodporności, wytrzymałości, nasiąkliwości i przewodności cieplnej.

Absorpcja wody to zdolność materiału do wchłaniania i zatrzymywania wilgoci. Aby określić ten wskaźnik, suchą cegłę waży się, a następnie umieszcza w pojemniku z wodą i pozostawia na 38 godzin, po czym usuwa i ponownie waży. „Dodatkowe” gramy będą oznaczać wilgoć wchłoniętą przez materiał. Następnie otrzymaną wartość przelicza się na procent całkowitej masy suchej cegły i uzyskuje się wskaźnik nasiąkliwości wilgoci. Zgodnie z wymaganiami GOST ułamkowy stosunek wilgoci do suchej masy nie powinien przekraczać 8% dla cegieł pełnych i 6% dla pustaków.

Przewodność cieplna cegieł ceramicznych to zdolność materiału do przewodzenia określonej ilości ciepła przez metr kwadratowy na jednostkę czasu. Im niższy ten wskaźnik, tym lepiej ciepło jest zatrzymywane w pomieszczeniu zimą i tym mniej gorącego powietrza wnika do niego w miesiącach letnich.

Wytrzymałość materiału ceramicznego wskazuje na jego zdolność do wytrzymywania obciążeń mechanicznych i udarowych i jest określona przez wewnętrzne naprężenia graniczne podczas prób ściskania, zginania i rozciągania materiału. Najtrwalsze marki cegieł ceramicznych to modyfikacje M200, M250 i M300.

Gęstość cegły to masa materiału w jednym metrze sześciennym. Wartość ta jest odwrotnie proporcjonalna do wartości porowatości i jest uważana za jedną z najważniejszych cech przewodności cieplnej cegły. Gęstość nie jest stałym wskaźnikiem dla wszystkich rodzajów kamienia ceramicznego i waha się od 1000 kg/m3 dla modeli pustakowych do 2100 kg/m3 dla klinkierowych.

Porowatość pokazuje w procentach stopień wypełnienia struktury cegły porami i ma bezpośredni wpływ na wytrzymałość, przewodność cieplną i mrozoodporność materiału. Aby zwiększyć tworzenie porów, kompozycję gliny miesza się z trocinami, torfem, węglem i pokruszoną słomą - czyli materiałami, które całkowicie wypalają się podczas wypalania i pozostawiają na swoim miejscu liczne małe puste przestrzenie.Porowatość, podobnie jak gęstość, nie jest wartością stałą dla różnych rodzajów cegieł i w wyrobach klinkierowych może osiągnąć minimalną wartość 5%, podczas gdy w próbkach licowych wynosi 14%.

Odporność na mróz jest oznaczona symbolem F i pokazuje, ile cykli zamrażania-rozmrażania materiał jest w stanie przejść przed rozpoczęciem degradacji. Tak więc indeks modeli klinkierowych waha się od F50 do F100, co oznacza trwałość tego typu cegły ceramicznej 50 lub 100 lat. W przypadku modeli licowych wskaźnik ten wynosi od 25 do 75, a w przypadku murowanych okazów pełnych i pustych jest ograniczony do wartości 15-50 lat.

Waga

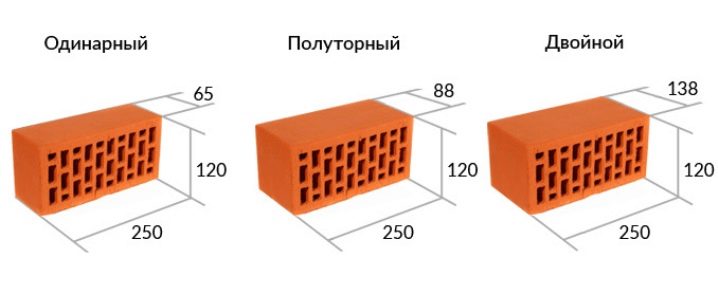

Masa cegły jest ważnym wskaźnikiem i jest brana pod uwagę przy obliczaniu obciążenia fundamentu, przy określaniu nośności pojazdów przeznaczonych do jego transportu, a także przy wyborze marki dźwigu i warunków przechowywania. Masa cegieł ceramicznych całkowicie zależy od ich porowatości, gęstości, wielkości i obecności ubytków. Tak więc pojedyncza cegła ceramiczna będzie ważyła od 3,3 do 3,6 kg / sztukę w wersji pełnej i od 2,3 do 2,5 kg w pustej. Półtoraroczne modele ważą nieco więcej: masa wydrążonego wynosi 3-3,3 kg, a pełnego - od 4 do 4,3 kg.

Aby uprościć obliczenia różnicy masy gatunków litych i pustych, można zastosować średnie wskaźniki masy i warunkowo założyć, że masa cegły pełnej o pustce do 13% wynosi 4 kg, podczas gdy warunkowa waga pustak o pustce przekraczającej 15% wynosi 2,5 kg. Jednak te obliczenia są ważne dla jednego z najczęstszych i najczęstszych rozmiarów kamienia - 250x120x65 mm.

Znajomość masy jednej cegły pozwala obliczyć wagę palety lub metra sześciennego muru z dokładnością do kg. A więc 1 metr sześcienny. m muru, składającego się z 500 pełnych cegieł, będzie ważyć od 1690 do 1847 kg. Ponadto przy obliczaniu liczby kamieni w metrze sześciennym trzeba wiedzieć, że mieści się w nim siedem rzędów podwójnych cegieł (200-240 sztuk), dziesięć rzędów pogrubionych półtora (380 sztuk) i 13 rzędów pojedyńcza.

I na przykład pustaki o wymiarach 250x85x65 mm ważą już 1,7 kg, podczas gdy całkowita kopia 250x120x88 mm ciągnie 3,1 kg.

Rozmiar

Zgodnie z aktualnymi standardami GOST cegielnie produkują trzy standardowe rozmiary cegieł ceramicznych: pojedyncze, półtora i podwójne. Każda instancja ma regularny geometryczny kształt, proste krawędzie i płaską powierzchnię twarzy. Najczęściej spotykany jest pojedynczy kamień (NF) o wymiarach 250x120x65 mm. Wymiary półtora produktu (1.4NF) to 250x120x88 mm, a produktu podwójnego (2.1NF) osiąga 250x120x140 mm. Oprócz bieżących są też rzadkie rozmiary, takie jak eurobricks (0,7NF) i kopie modułowe (1,3NF). Wymiary tych pierwszych to zaledwie 250x85x65 mm, drugie reprezentują długie modele o wymiarach 288x138x65 mm.

Rosyjski GOST pozwala na produkcję niekompletnych modeli o długości 180, 120 a nawet 60 mm, a także produkcję wyrobów kształtowych, różniących się nietypowymi kształtami. Jednak normy te są stosowane tylko w rosyjskich cegielniach i są regulowane przez normy krajowe. Zagraniczne odpowiedniki produkowane są według nieco innych wymagań i mają wymiary 240x115x71 i 200x100x65 mm. Dlatego kupując materiał, należy wziąć ten punkt pod uwagę i zwrócić uwagę na kraj pochodzenia tego produktu.

Zalety i wady

Wysokie zapotrzebowanie konsumentów i duże popularność cegieł ceramicznych wynika z szeregu istotnych zalet tego materiału.

- Wysokie wskaźniki wytrzymałości i mrozoodporności umożliwiają stosowanie cegieł jako głównego materiału budowlanego przy budowie budynków w każdej strefie klimatycznej.

- Doskonałe właściwości izolacyjności akustycznej sprawiają, że cegła jest niezastąpionym materiałem do budowy ścianek działowych w budownictwie wielorodzinnym.

- Niska nasiąkliwość, nieprzekraczająca 14%, zapobiega wchłanianiu przez konstrukcję nadmiaru wilgoci i umożliwia jej szybkie wysychanie po deszczu.

- Całkowite bezpieczeństwo ekologiczne materiału, ze względu na naturalne pochodzenie gliny, pozwala na wykorzystanie cegieł przy budowie kominków oraz przy pracach wykończeniowych wnętrz.

- Wysoka stabilność termiczna produktów pozwala na ich zastosowanie przy budowie pieców i układaniu kominów.

- Doskonałe walory dekoracyjne dają szerokie możliwości wykorzystania cegieł ceramicznych w realizacji odważnych projektów projektowych.

Wadą materiału jest wysoki koszt, który powoduje zauważalny wzrost kosztów budowanego mieszkania, a także prawdopodobieństwo powstania białych plam – wykwitów.

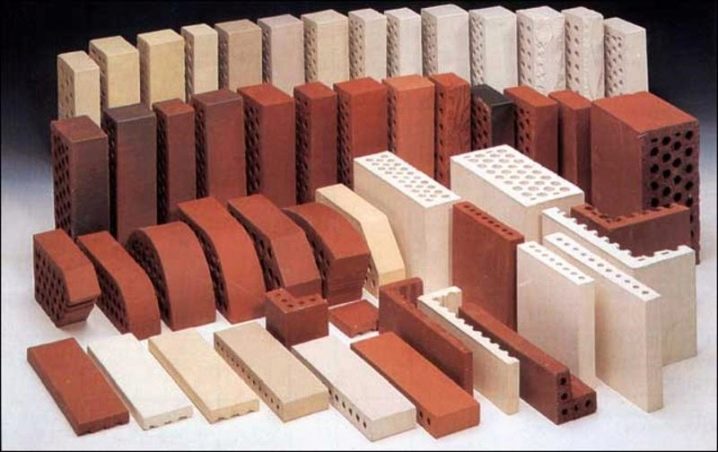

Wyświetlenia

Klasyfikacja cegieł ceramicznych odbywa się według kilku kryteriów, z których najbardziej podstawowym jest przeznaczenie użytkowe materiału. Na tej podstawie rozróżnia się cztery duże grupy, z których każda ma tylko swoje nieodłączne cechy i cechy operacyjne.

Prywatny

Ten rodzaj materiału jest najbardziej masywny i jest używany przy wykonywaniu prostego rodzaju muru przy budowie budynków i budowli. Z kolei zwykła cegła dzieli się na dwa kolejne typy i może być pusta i pełna.

Modele bryłowe stosuje się w przypadkach, gdy wzniesiona konstrukcja będzie poddawana stałym obciążeniom mechanicznym, udarowym lub masowym. Materiał ma szerokie zastosowanie w budowie słupów nośnych, ścian i filarów. W przypadku takich konstrukcji lepiej wybrać gatunki M250 i M300, które mają maksymalną wytrzymałość i trwałość. Jednak stosując solidny materiał należy pamiętać, że właściwości termoizolacyjne budowanej konstrukcji ulegną znacznemu zmniejszeniu. Ten punkt należy zawsze brać pod uwagę i należy podjąć dodatkowe środki w celu zachowania ciepła w pomieszczeniu. Średnia gęstość cegieł pełnych waha się od 1600 do 1900 kg/m3, porowatość wynosi 8%, a wartości przewodności cieplnej od 0,6 do 0,7 jednostek konwencjonalnych. Cegła pełna jest w stanie wytrzymać do 75 cykli zamrażania i rozmrażania, dlatego może być stosowana do budowy ogrodzeń, schodów zewnętrznych i murów.

Pustaki porowate przeznaczone są do budowy niskich budynków mieszkalnych, których ściany nie będą poddawane dużym obciążeniom. Ponadto pusty materiał jest często stosowany jako element wypełniający w monolitycznych budynkach mieszkalnych o konstrukcji szkieletowej oraz przy budowie przegród wewnętrznych. W tym ostatnim przypadku dopuszcza się użycie mniej wytrzymałego materiału o indeksach M100 i M150. Pustki wewnątrz cegły mogą znajdować się zarówno w pionie, jak iw poziomie, należy jednak pamiętać, że ubytki skierowane poziomo znacznie zmniejszają ogólną wytrzymałość konstrukcji. Ilość pustek w pustaku może sięgać 13% całkowitej objętości, co sprawia, że produkcja materiału jest ekonomicznie opłacalna i znacznie obniża koszt budowanych obiektów. Dodatkowo, ze względu na wysokie właściwości termoizolacyjne wynikające z obecności wnęk wewnętrznych, domy budowane z pustaków są bardzo ciepłe.

Gęstość takiego materiału waha się od 1000 do 1450 kg/m3, porowatość wynosi średnio 7%, a wartości przewodnictwa cieplnego wahają się od 0,3 do 0,5 jednostek konwencjonalnych. Inna jest konfiguracja i głębokość ubytków w cegle. Otwory mogą mieć wykonanie zarówno przelotowe, jak i jednostronne, a kształt ich przekroju może być okrągły, kwadratowy i prostokątny. Przy stosowaniu pustaków ważnym warunkiem powodzenia budowy jest umiejętność murowania przez murarza w taki sposób, aby zaprawa cementowa nie dostała się do zagłębień i nie wycisnęła z nich całego powietrza. W przeciwnym razie pustak straci swój główny cel, jakim jest zachowanie szczeliny powietrznej wewnątrz muru i nie będzie w stanie zapewnić niezbędnej izolacji termicznej pomieszczenia.

Okładzina

Ten rodzaj cegły nazywa się frontem lub frontem. Głównym celem materiału jest okładzina zewnętrzna i renowacja budynków.Cegła ma wysoką gęstość, sięgającą 1450 kg/m3, porowatość 14% i przewodność cieplną do 0,5 jednostki. Materiał produkowany jest w szerokiej gamie kolorystycznej i wyróżnia się równomiernością wybarwienia, brakiem defektów, piękną powierzchnią oraz precyzyjnymi kształtami cegieł. W większości kamień licowy produkowany jest w wersji wydrążonej, co pozwala jednocześnie z wykończeniem wykonać dodatkową izolację termiczną pomieszczeń i obniżyć koszty licowania.

Cegły elewacyjne produkowane są w pięciu wersjach: regularnej, teksturowanej, figurowanej, glazurowanej i angobowanej.

- Zwykła cegła ma gładką powierzchnię zewnętrzną i jest dostępny w szerokiej gamie kolorów i odcieni. Zaletami tego typu są trwałość okładziny oraz brak konieczności częstych napraw. Wady obejmują wysoki koszt materiału, który w przypadku dużych obszarów znacząco wpływa na budżet.

- Cegła teksturowana Służy do dekoracji wnętrz i na zewnątrz pomieszczeń i wyróżnia się obecnością reliefowej tekstury z imitacją wzoru włókien drzewnych lub kamienia naturalnego, a także obrazem geometrycznych wzorów, symboli i rysunków. W produkcji cegieł teksturowanych szeroko stosuje się beton natryskowy, którego istotą jest nałożenie warstwy dekoracyjnej z obrazem już na nią pod wysokim ciśnieniem.

- Cegły kształtowane lub kształtowane jest materiałem o niestandardowej konfiguracji i służy do projektowania krzywizn na słupach, łukach i innych formach architektonicznych.

- Cegła angobowana przedstawiony w postaci dwuwarstwowego kolorowego sztucznego kamienia o gładkiej powierzchni. Technologia engobowania polega na nałożeniu warstwy białej gliny na wysuszony surowiec, a następnie wypaleniu. Ponadto glina jest wstępnie malowana na różne kolory przy użyciu specjalnych barwników i pigmentów. Materiał ten bardzo dobrze prezentuje się we wnętrzu i jest często wykorzystywany do dekoracji korytarzy, korytarzy i przestrzeni publicznych.

- Cegła szkliwiona produkowane przez nałożenie specjalnego szkliwa składającego się ze szkła niskotopliwego. W wyniku zastosowania szklistej powłoki wodoodpornej znacznie wzrasta mrozoodporność i odporność na wilgoć okładziny ceramicznej. Na etapie produkcji do glazury dodawane są różne barwniki, co daje głęboki kolor i błyszczącą przezroczystą teksturę na powierzchni cegły.

Klinkier

Kamień klinkierowy wykorzystywany jest do okładzin piwnic i elewacji budynków, przy budowie posadzek w warsztatach przemysłowych, a także przy brukowaniu dróg, mostów i chodników. Cegła charakteryzuje się dużą wytrzymałością i długą żywotnością, co wynika z technologii wytwarzania modeli klinkierowych. Faktem jest, że do ich produkcji używany jest specjalny gatunek gliny ogniotrwałej, która jest wypalana w wyższych temperaturach niż w produktach wytwarzanych tradycyjną technologią. To zarówno plus, jak i minus cegieł klinkierowych. Za zaletę uważa się najwyższą wytrzymałość, odpowiadającą indeksom M400-M1000, oraz doskonałą mrozoodporność, która pozwala kamieniom wytrzymać od 50 do 100 cykli zamrażania-rozmrażania. Wady obejmują zbyt wysoki koszt materiału i wysoką przewodność cieplną ze względu na zwiększoną gęstość surowców.

Oporny

Swoje wysokie właściwości ogniotrwałe materiał zawdzięcza glinie szamotowej, która stanowi 70% całkowitej masy cegły. Ten rodzaj gliny jest w stanie z łatwością wytrzymać temperatury 1600 stopni, zachowując jednocześnie właściwości użytkowe i integralność form. Cegły ogniotrwałe znalazły szerokie zastosowanie w budowie kominków i pieców, dlatego zaczęto je wytwarzać w nietradycyjnych formach przeznaczonych do stosowania w piecach.Tak więc, poza standardowymi formami, w asortymencie znajdują się produkty w konfiguracjach klinowych, łukowych i trapezowych, które doskonale pasują do konstrukcji pieców i kominków.

Najlepsi producenci

Wiele przedsiębiorstw zajmuje się produkcją cegieł ceramicznych w Rosji, ale chciałbym wyróżnić niektóre z nich osobno.

Fabryka ceramiki z Golicyna jest najpotężniejszym przedsiębiorstwem produkującym cegły w naszym kraju, produkuje około 120 milionów sztuk rocznie. Specjaliści zakładu ustanowili wnikliwą kontrolę jakości produktów, prowadzoną na każdym etapie produkcji. Dzięki temu możemy śledzić i szybko usuwać wadliwe produkty i dostarczać na rynek tylko materiały wysokiej jakości. Produkcja wyrobów odbywa się na najnowszym sprzęcie zagranicznym z wykorzystaniem najnowszych osiągnięć i nowoczesnych technologii. Asortyment firmy reprezentowany jest przez dużą liczbę kamieni pełnych i pustych, a także wiele odmian cegieł licowych.

Przedsiębiorstwo „Cegła słowiańska” posiada potężną bazę produkcyjną i produkuje do 140 milionów sztuk rocznie. Firma istnieje od 20 lat, podczas których zgromadziła ogromne doświadczenie w produkcji materiałów budowlanych i osiągnęła poziom europejski. Przedsiębiorstwo zostało zbudowane według projektu firmy Hans Lingl z Niemiec i dziś jest najnowocześniejszą cegielnią w Rosji. Wiele różnych rodzajów kamienia ceramicznego, w tym zarówno zwykłe czerwone bloki, jak i dekoracyjne modele okładzin, schodzi z przenośnika produkcyjnego przedsiębiorstwa.

Produkty "Nowokubańska fabryka ceramicznych materiałów ściennych" jest również dobrze znana w naszym kraju. Przedsiębiorstwo posiada własną bazę surowcową i kontroluje jakość swoich produktów, począwszy od zakupu surowców. Roczna zdolność produkcyjna firmy wynosi 70 mln sztuk rocznie.

Stowarzyszenie „Materiały ścienne” obejmuje kilka przedsiębiorstw zlokalizowanych w obwodach moskiewskim i leningradzkim, których łączna wydajność sięga 450 000 000 sztuk rocznie. Dziś firma oferuje najszerszy asortyment ceramicznych materiałów budowlanych w Rosji i jest jednym z liderów w produkcji kamienia ceramicznego na obszarze postsowieckim.

Jak wybrać?

Głównymi kryteriami wyboru cegły są jej właściwości techniczne i jakość. Aby określić właściwości materiału, konieczne jest zapoznanie się z oznakowaniem produktu i przestudiowanie dołączonej dokumentacji. O wiele trudniej jest określić jakość produktów, a ponieważ od tego czynnika zależy ogólna wytrzymałość wznoszonej konstrukcji i jej właściwości użytkowe, nie można się tutaj mylić.

Dlatego przy zakupie zaleca się wyjęcie kilku cegieł z palety i pukanie w nie kielnią. Jeśli produkt jest wysokiej jakości, to emitowany dźwięk będzie długi, dźwięczny i lekko metaliczny, i odwrotnie, jeśli jest wada lub cegła niskiej jakości, dźwięk będzie krótki i przytłumiony. Jeśli chociaż jedna z testowanych cegieł wydała głuchy dźwięk, lepiej odmówić kupna tej partii. Klocek możesz sprawdzić w bardziej radykalny sposób. Aby to zrobić, musisz podzielić go młotkiem, a jeśli materiał okaże się wysokiej jakości, cegła podzieli się na kilka dużych części, a jeśli jakość materiału będzie niska, rozpadnie się w pył .

Zakup cegły to dość poważna sprawa, dlatego jej wybór należy podjąć z pełną odpowiedzialnością.

Wskazówki dotyczące układania pieców ceglanych i kominków na poniższym filmie.

Komentarz został wysłany pomyślnie.