Z czego i jak powstają cegły?

Istnieje wiele zalet, które sprawiają, że cegła jest jednym z najbardziej poszukiwanych materiałów budowlanych. Oprócz standardowych rozmiarów i prostych kształtów, ten sztuczny kamień charakteryzuje się wytrzymałością, trwałością i pięknem, dlatego jest używany od bardzo dawna i niemal wszędzie.

Na uwagę zasługują również technologie, z którymi wykonywana jest cegła - jako zespół procesów, które umożliwiają uzyskanie materiału o wszystkich wymaganych przez klienta cechach.

Skład w zależności od typu

Wśród wszystkich rodzajów cegieł najpopularniejsze są dwa - ceramiczne i silikatowe, zwane również odpowiednio czerwonymi i białymi.

Różnią się one następującymi cechami.

- Głównym składnikiem wypalanych cegieł ceramicznych jest glina. Taki materiał ma estetyczny wygląd, tłumi hałas i doskonale magazynuje ciepło w pomieszczeniu.

- Skład cegieł silikatowych, wykonanych pod działaniem wysokiego ciśnienia i pary, zapewnia obecność piasku i wapna. Zgodność z technologią pozwala uzyskać trwałe i niedrogie produkty, które wytrzymują zmiany temperatury i wilgotności.

Niezbędne jest również podkreślenie cegieł ogniotrwałych wykonanych z szamotu z dodatkiem koksu lub grafitu - składników, które znacznie zwiększają jego wytrzymałość.

Stoi przed nami kolejna aktualna odmiana, do której produkcji wykorzystuje się cement, wapień i składnik pigmentowy. Taka cegła, wykonana technologią prasowania, ma nie tylko estetyczny wygląd, ale także imponującą żywotność.

Biorąc pod uwagę największe znaczenie odmian czerwonych i białych, należy je bardziej szczegółowo rozważyć - co zostanie zrobione dalej.

Ceramiczny

Głównym składnikiem tego rodzaju cegły jest zwykła glina. Jest to masa mineralna, która:

- staje się plastyczny po dodaniu do niego wody;

- zachowuje swój kształt podczas suszenia;

- twardnieje w wyniku wypalania, nabierając wytrzymałości porównywalnej z kamieniem naturalnym.

Na szczególną uwagę zasługuje pochodzenie użytej gliny. W zależności od głębokości może mieć różne właściwości – zarówno nadaje się do produkcji cegieł, jak i nie spełnia ustalonych wymagań.

Jeśli wyodrębnimy składnik, który najczęściej tworzy podstawę gliny, to jest to kaolinit - jeden z uwodnionych krzemianów glinu. Również skład użytych surowców może obejmować montmorylonit, illit, kwarc i inne drugorzędne składniki.

Oprócz gliny cegły ceramiczne składają się z innych składników będących dodatkami. Służą do nadawania określonych właściwości wytwarzanym produktom oraz główne są następujące.

- Wychudzony - popiół, piasek, żużel. Wspomaga lepsze tworzenie masy i mniejsze kurczenie.

- Wypalić się - trociny, miał węglowy lub torf. Zwiększają porowatość materiału, co w naturalny sposób zmniejsza jego gęstość.

- Kolorowanie - z reguły tlenki metali. Nadają produktom pożądany kolor lub odcień.

Dodatkowo warto wspomnieć o rudach żelazonośnych i piaskowcach, których zastosowanie pozwala na efektywną kontrolę temperatury wypalania.

Można również stosować plastyfikatory - dodatki minimalizujące prawdopodobieństwo pękania materiału ceramicznego.Konkretna ilość każdego z wymienionych składników jest określona przez wymagania klienta i/lub politykę producenta.

Krzemian

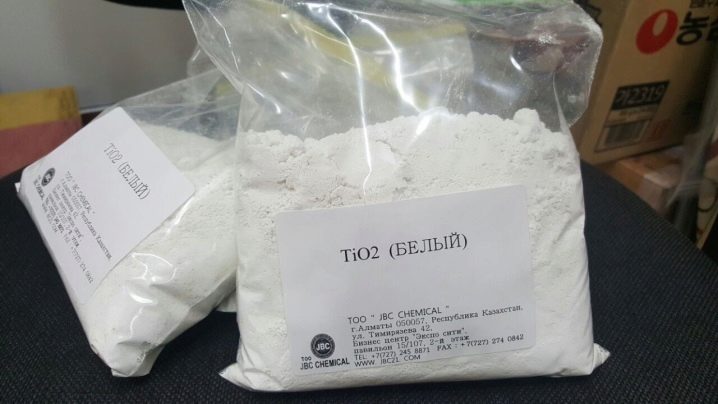

Produkcja białej cegły obejmuje użycie trzech obowiązkowych składników, których lista jest następująca.

- Piasek... Może być pochodzenia naturalnego i sztucznego. Pożądane jest, aby użyte ziarna były jednolite i miały wielkość od 0,1 do 5 mm. Nie mniej ważne są cechy powierzchni ziaren piasku (w obecności ostrych narożników zapewniają lepszą przyczepność). Warunkiem wstępnym jest wstępne oczyszczenie materiału z obcych wtrąceń.

Zalecany udział piasku w cegłach silikatowych to 85 do 90%.

- Limonka... Do uzyskania tego składnika wykorzystuje się surowce, które charakteryzują się wysoką zawartością węglanu wapnia (90% lub więcej) – przede wszystkim wapienia i kredy. Przed wypaleniem w temperaturze około 1150 ° C przygotowaną skałę kruszy się do wielkości nieprzekraczającej 10 cm Po zakończeniu wymienionych procedur do składu cegieł silikatowych dodaje się wapno (optymalna wartość to 7%).

- Woda... Ten składnik jest potrzebny do rozwiązania dwóch głównych zadań - gaszenia wapna i nadawania plastyczności powstającej masie. Jest stosowany na wszystkich etapach produkcji cegieł silikatowych.

Często produkcja opisanych wyrobów wiąże się z zastosowaniem dodatkowych komponentów niezbędnych do nadania wyrobowi pożądanych cech.

- Związki chemiczne... Przykładem jest dwutlenek tytanu, dzięki któremu cegły silikatowe pozostają białe tak długo, jak to możliwe.

- Komponenty zwiększające mrozoodporność... Najczęściej do rozwiązania tego problemu stosuje się produkty do przetwarzania przemysłowego, które pozwalają zmniejszyć przewodność cieplną materiału o 10-12%.

- Barwniki... Stosuje się je w sytuacjach, gdy producent musi nadać produktom określony odcień lub ton.

Na uwagę zasługuje również keramzyt – dodatek zdolny do jednoczesnego rozwiązania dwóch problemów jednocześnie. Oprócz zauważalnego wzrostu wydajności cieplnej produktów silikatowych, nadaje im piękny kawowy kolor, dzięki czemu wyglądają solidniej.

Technologia produkcji

W zależności od rodzaju produkowanych cegieł ich produkcja ma swoje własne cechy. Wynika to ze specyfiki użytych składników, co wymaga zastosowania różnych procesów technologicznych.

czerwony

Istnieją dwie główne metody produkcji cegieł ceramicznych - formowanie półsuche i tworzywo sztuczne. Ta ostatnia, bardziej popularna, polega na rozwiązaniu krok po kroku następujących zadań.

- Przygotowanie głównego składnika - gliny. Dozwolone jest dodawanie dodatków do mieszanki - nie więcej niż 1/3 jej całkowitej ilości. W takim przypadku frakcja głównego składnika nie powinna przekraczać 1,2 mm.

- Przeniesienie przygotowanej masy do dalszego formowania.

- Podział wspólnej tablicy na standardowe rozmiary.

- Suszenie cegieł ceramicznych.

- Perforacja produktów (istotna w sytuacjach, gdy produkty muszą być wydrążone).

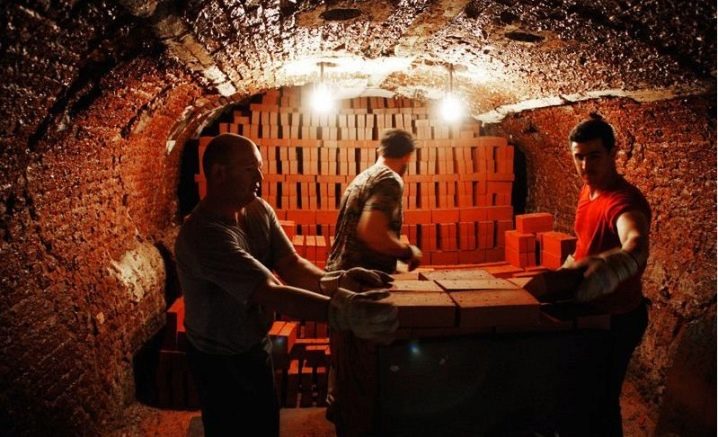

- Palenie. Ten rodzaj obróbki zapewnia płynną zmianę temperatury w piecu (najpierw w górę, a potem odwrotnie). Przestrzeganie tej zasady pozwala uniknąć pojawienia się pęknięć na cegłach z powodu nagłych zmian temperatury.

Jeśli chodzi o produkcję cegieł ceramicznych metodą formowania półsuchego, oznacza to następującą procedurę:

- przygotowanie surowców i ich mielenie;

- suszenie i ponowne kruszenie;

- lekkie nawilżanie parą;

- ponowne suszenie;

- usuwanie ostatnich śladów wilgoci z wyrobów ceramicznych.

Rozsądnie jest wspomnieć o produkcji czerwonej cegły w domu: w ten sposób całkiem możliwe jest wykonanie pełnowartościowej „surowej” odmiany tego materiału.

Aby rozwiązać taki problem, konieczne jest:

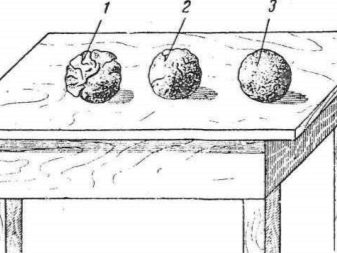

- zrobić kulkę z jednorodnego kawałka gliny, uprzednio zwilżonego wodą;

- dokładnie sprawdzić próbkę po 4 dniach - na obecność nierównomiernego skurczu i pęknięć;

- jeśli nie ma widocznych defektów, piłka musi zostać upuszczona na ziemię;

- jeżeli próbka nie przejdzie próby wytrzymałościowej, jej skład należy wzmocnić odpowiednimi dodatkami.

Po zakończeniu wszystkich procedur przygotowawczych mieszankę należy rozprowadzić na formach wykonanych z drewna. Gotowe wyroby ceramiczne pozostawimy do wyschnięcia w cieniu, po czym można je wykorzystać do budowy lekkich budynków parterowych.

Aby powierzchnie były bardziej trwałe, warto je pokryć farbą lub wysokiej jakości zaprawą cementową.

biały

Jedną z głównych cech produkcji cegieł wapienno-piaskowych jest złożoność, która nie pozwala rozwiązać tego problemu w domu. W szczególności wynika to z imponującej listy niezbędnego wyposażenia – przenośników i przenośników, kruszarek i dozowników, mieszalników i autoklawów, dźwigów i ładowarek.

Istnieją dwie główne metody produkcji rozważanych produktów - bęben i silos.

Technologia produkcji cegieł silikatowych obejmuje następujące etapy:

- sprawdzenie i przygotowanie głównych składników - piasku i wapna (pierwszy jest oddzielany od dużych wtrąceń, a drugi jest kruszony);

- mieszanie składników, a następnie osadzanie się w bunkrze;

- mielenie mieszaniny i dodanie do niej wody;

- gaszenie wapna, przeprowadzane w bębnie lub silosie (określone wybraną metodą produkcji);

- usuwanie wilgoci z piasku;

- formowanie za pomocą prasy;

- obróbka parowa w autoklawie (zalecana temperatura - 180-190 ° С, ciśnienie - 10 atmosfer).

W końcowej fazie temperatura i ciśnienie są stopniowo obniżane. Po wykonaniu wszystkich procedur przewidzianych technologią, gotowe cegły wapienno-piaskowe są pakowane i wysyłane do klienta.

Rodzaje wypalania

Na osobną uwagę zasługuje proces obróbki cieplnej cegieł ceramicznych, zwany wypalaniem. Reprezentuje ostatni etap produkcji tych produktów i przewiduje obecność 3 etapów - ogrzewania, samego wypalania i chłodzenia.

- Cegły są podgrzewane do 120 ° C, aby usunąć z nich pozostałą wodę.

- Aby wyeliminować wtrącenia pochodzenia organicznego i ostatnie ślady wilgoci, temperaturę podnosi się do 600 ° C, a następnie do 950 ° C, co nadaje produktom dodatkową wytrzymałość.

- Po zakończeniu utwardzania cegły są schładzane, stopniowo obniżając temperaturę.

Jeśli zastosujemy tę technologię, otrzymamy produkt o jednolitej strukturze i pomarańczowo-czerwonym odcieniu.

Chciałbym również wspomnieć o dwóch typach urządzeń służących do rozwiązania opisanego powyżej problemu.

- Tunel... Jest to długi, szczelny piec, składający się z 3 komór, wewnątrz których ułożone są szyny do transportu cegieł ceramicznych. W pierwszej komorze produkty są suszone, w drugiej – wypalanie palnikami, aw trzeciej – chłodzenie.

- Pierścieniowy... Konstrukcja tego pieca zakłada obecność dużej liczby oddzielnych sekcji z własnym źródłem ciepła i umieszczonych w formie pierścienia. Jego osobliwością jest to, że cegły przechodzą przez wszystkie etapy wypalania bez wychodzenia poza granice jednej komory. Tak więc sąsiednia komora zapewnia wstępne ogrzewanie, kalcynacja odbywa się dzięki własnemu źródłu ciepła, a chłodzenie produktu następuje pod wpływem następnej sekcji.

Tak więc znajomość technologii produkcji cegieł umożliwia uzyskanie mocnego, estetycznego i odpornego na zużycie materiału z kruchych i giętkich surowców, które początkowo nie mają żadnej wartości dla budowniczego.

Zawiłości nowoczesnej produkcji cegieł zostały szczegółowo opisane na poniższym filmie.

Komentarz został wysłany pomyślnie.